X80管线钢焊接接头重构及其在NACE溶液中的腐蚀行为

2018-12-11李亚东

李 焰, 李亚东, 杨 瑞, 唐 晓

(中国石油大学(华东)材料科学与工程学院,山东青岛 266580)

管道输送是油气能源长距离输送的主要手段。长输管道多采用焊接技术完成连接。受到不均匀的快速加热与冷却的焊接作用,焊接接头各组成部分的成分、组织、性能和应力状态各异,且易出现裂纹、气孔、夹渣和未熔合等焊接缺陷和较大的残余应力,使得焊接接头成为管道工程中的薄弱环节[1]。在服役介质中,焊接接头存在宏观腐蚀电池与微观腐蚀电池耦合的多相电化学反应而引起局部腐蚀,可能导致工程装备和设施腐蚀失效,引发严重的环境和安全事故[2-4]。国内外诸多学者采用经典电化学手段以及微区电化学技术等对焊接接头的腐蚀进行了大量研究[5-9]。邢云颖等[10]认为在海底集输环境下,X65钢焊接接头中热影响区的腐蚀倾向比焊缝和母材的高;X65钢焊接接头各部分的腐蚀速度关系为热影响区>母材>焊缝;热影响区作为阳极首先被腐蚀,而母材和焊缝作为阴极被保护。Cheng等[11]借助SVET和LEIS微区电化学技术研究了外加应力对X70钢焊接接头在NS4溶液中的腐蚀行为影响。研究发现,外加应力加速钢的阳极溶解,随应力的增加,电荷转移电阻减小,腐蚀电流密度增加,焊接接头中热影响区的腐蚀速度最大。经典电化学方法仅能获取整个电极的面积平均信息,无法表征焊接接头不同部位的电化学特性,而微区电化学方法对研究电极的表面要求较高,且微探针的扫描速度较慢,获取数据的同步性较差。为弥补经典电化学和微区电化学测试技术的不足,笔者利用模块化的阵列电极制备技术对X80管线钢焊接接头进行模拟重构,并采用经典电化学测试技术与微电极阵列测试技术研究X80钢焊接接头在CO2饱和的NACE溶液中的电偶腐蚀行为,揭示X80钢焊接接头的局部腐蚀机理及其随时间的演化规律。

1 材料及试验方法

1.1 材料及溶液

实验材料为国产X80钢,其化学成分(质量分数,%)为C 0.036,Si 0.391,Mn 1.81,P 0.0126,S 0.0026,Nb 0.040,Cr 0.326,Mo 0.176,Fe余量。利用手工电弧焊技术将两块X80管线钢连接,填充金属为E7016焊条。焊接电流为90 A,焊接电压25 V。利用Gleeble-3500热模拟试验机制备热影响区试样,采用的热循环参数为加热速度130 ℃/s,峰值温度为1 100 ℃,800~500 ℃的冷却时间为20 s。

通过线切割机将母材(base metal, BM)和焊缝(weld metal, WM)以及制备的热模拟试样切割成15 mm×10 mm×1.3 mm的电极片若干。电极片经水砂纸打磨至1.0 mm,以去除线切割表面变质层的影响。利用模块化的阵列电极制备技术[12],分别制备孤立的母材区、焊缝区、热影响区电极以及母材。热影响区,焊缝为10∶2∶1的模拟焊接接头电极。孤立的母材区、热影响区和焊缝区电极各自由10个微电极片构成。所用排线为25针,故模拟焊接接头电极由25个微电极片组成。图1为模拟焊接接头的示意图。由左至右分别为10片母材微电极、2片热影响区微电极、2片焊缝微电极、2片热影响区微电极和9片母材微电极。电极片背面焊接导线,除工作面外其余部分用环氧树脂封装,单个微电极片露出0.1 cm2的工作面积。电极封装完成后,依次用200#、400#、800#和1 000#SiC水砂纸逐级打磨试样表面,用丙酮、无水乙醇超声清洗去除油脂,脱水,冷风吹干后放入干燥器中待用。采用4%的硝酸酒精浸蚀试样,利用LEICA DM 2500M光学显微镜(OM)观察焊接接头不同区域的金相组织。

用纯水和分析纯试剂配制NACE溶液(5% NaCl+0.5% HAc)模拟天然气凝析水。测试前溶液中通入氮气4 h,充分除氧,然后再通入高纯二氧化碳气体4 h,至完全饱和。测试过程中继续通入小流量的CO2,以维持溶液中CO2的饱和状态。

图1 模拟焊接接头示意图Fig.1 Sketch map of simulated welded joint

1.2 电化学测试

经典电化学测试选用Solartron 1287恒电位仪/恒电流仪和1255B频响分析仪。采用三电极体系,参比电极是饱和甘汞电极(saturated calomel electrode,SCE),辅助电极为铂电极,工作电极为所研究的阵列电极。测试前电极先于溶液中浸泡30 min,然后进行开路电位(open circuit potential,OCP)测试。OCP稳定后进行电化学阻抗谱(electrochemical impedance spectroscopy,EIS)和动电位极化曲线(potentiodynamic polarization,PD)测试。EIS测量频率范围为105~0.1 Hz,施加幅值为5 mV的交流正弦波。PD扫描范围为相对于开路电位±0.25 V,扫描速度为0.333 mV/s,由阴极向阳极扫描。

采用实验室自主搭建的微电极阵列测试系统[13],对模拟的X80钢焊接接头电极进行电偶电流和电位测量。该系统基于NI模块化仪器搭建,包括NI PXI 2535、NI PXI 4071和NI PXI 4022等。浸泡过程中,25个微电极片彼此耦合,进行电位测量时,通过NI PXI 2535高速矩阵开关逐一将单根微电极先与其它电极断开,通过NI PXI 4071测量该微电极与SCE之间的电位差,然后被测的微电极再与其余微电极耦合。电偶电流的测量为通过NI PXI 4071逐一测量模拟的焊接接头中单根微电极与其余耦合的24根微电极之间的电偶电流。测量过程通过LabVIEW 8.5编写测控软件控制运行。

2 结果及其讨论

2.1 显微组织

图2为X80钢焊接接头各组成部分的显微组织。由显微组织可以看出,焊接接头组织不均匀,存在较大差异。母材主要是细小的针状铁素体和少量的块状铁素体组织。热影响区的加热温度高,晶粒发生明显长大,原奥氏体晶界清晰可见,晶粒内分布着粒状贝氏体和少量的块状铁素体组织。焊缝主要是铁素体和岛状M-A组织,以及黑色夹杂。焊缝组织中夹杂物、M-A组织的存在使得其腐蚀敏感性较高[14]。文献[15]中X80钢焊接接头的制备使用了和本文相似的焊接工艺、焊条牌号,但由于母材成分和焊接电流的差异,两者焊接接头的组织存在一定差异。

图2 X80钢焊接接头各部分的显微组织Fig.2 Microstructures of X80 steel welded joint

2.2 经典电化学测试

2.2.1 开路电位

图3 不同浸泡时间下X80钢焊接接头各部分的开路电位Fig.3 Open circuit potential of X80 welded joint at different immersion time

图3为X80钢焊接接头各组成部分的开路电位随浸泡时间的变化曲线。3部分的开路电位随时间的延长逐渐负移,30 h后趋于稳定。在整个浸泡过程中焊缝的开路电位负移量最大,约为0.045 V,母材和热影响区(heat affected zone, HAZ)稍小,约为0.04 V。焊缝的开路电位最负,腐蚀倾向大;母材最正,腐蚀倾向低;热影响区的开路电位介于两者之间。存在电位差的金属电连接时会产生电偶效应[16]。X80钢焊接接头在CO2饱和的NACE溶液中有发生电偶腐蚀的倾向。零电阻电流计可以用来测量两重金属耦接时的电偶电流分布,预测腐蚀情况,但难以表征3种及以上金属耦接时电极表面的电偶电流分布[17]。3部分的开路电位随时间先负移后趋于稳定的现象主要和腐蚀产物在电极表面的吸附行为有关,浸泡初期腐蚀产物在电极表面的不均匀吸附,增加了电极的腐蚀倾向,随反应的进行腐蚀产物吸附稳定,开路电位趋于稳定。

2.2.2 电化学阻抗谱

图4分别为X80钢母材、热影响区和焊缝电极在CO2饱和的NACE溶液中不同浸泡时间的电化学阻抗谱图。从图4中可以看出,电化学阻抗谱均具有双容抗弧特征,高频区半圆弧反映腐蚀产物的信息,在低频区表现出的半圆弧反映的是锈层/电极界面的电极过程信息。3个区域的阻抗谱随时间变化的规律相同,即随着浸泡时间的延长,阻抗谱的圆弧半径逐渐增大并趋于稳定。图5为X80钢焊接接头各部分在NACE溶液中电化学阻抗谱的等效电路图,其中Rs表示溶液电阻,Cf、Rf分别表示腐蚀产物膜电容与电阻,Cdl表示双电层电容,Rp表示极化电阻。

X80钢在CO2饱和的NACE溶液中的阳极反应主要为

(1)

阴极反应主要包括[18]:

(2)

(3)

(4)

(5)

随着反应的进行,FeCO3会在电极表面附着:

(6)

溶液中存在乙酸,乙酸的酸性较碳酸强,更易与Fe2+结合生成乙酸亚铁:

(7)

图4 不同浸泡时间下母材、热影响区和焊缝的电化学阻抗谱Fig.4 EIS plots of X80 base metal, HAZ and weld metal at different immersion time

图5 等效电路Fig.5 Equivalent circuits for fitting EIS data

而乙酸亚铁的溶解度比碳酸亚铁高,不能在电极表面沉积成膜[19]。CO2饱和的NACE溶液的pH较低,乙酸在溶液中的存在形式以游离态HAc为主[20],所以Fe2+以反应式(7)进行生成乙酸亚铁的量较少。随着电极反应发生,电极表面附着的腐蚀产物逐渐增厚,对电极反应起到一定的阻碍作用,当膜的溶解与沉积稳定后,电极的腐蚀速度趋于稳定。表1~3分别为由X80钢母材,热影响区和焊缝的电化学阻抗谱拟合得到的与各电化学过程相关的电阻值。从拟合数据可以看出,膜电阻Rf和极化电阻Rp先逐渐增大后趋于稳定。同一浸泡时间下,焊接接头各组成部分中,热影响区具有最大的极化电阻,腐蚀速度低,而焊缝的极化阻力最小,腐蚀最快。焊缝中的M-A组织及夹杂物都使得焊缝具有最快的溶解速度。

表1 X80钢母材的电化学阻抗谱拟合数据

表2 X80钢热影响区的电化学阻抗谱拟合数据Table 2 Equivalent circuit fitting for EIS data of heat affected zone of X80

表3 X80钢焊缝的电化学阻抗谱拟合数据Table 3 Equivalent circuit fitting for EIS data of weld metal of X80

2.2.3 动电位极化曲线

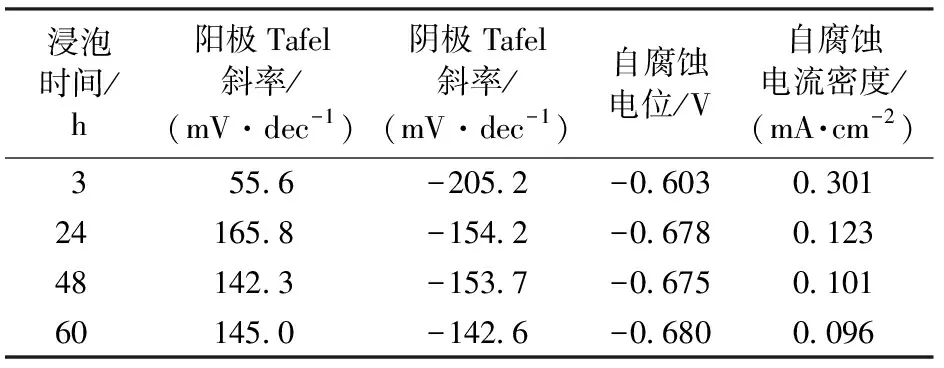

图6分别为不同浸泡时间下X80钢母材、热影响区和焊缝电极在饱和CO2的NACE溶液中的动电位极化曲线。表4~6分别为对X80钢母材、热影响区和焊缝的动电位极化曲线进行解析得到的动力学参数。

由解析得到的电极反应动力学参数可以看出,3部分的自腐蚀电位均随着浸泡时间延长先负移后保持稳定。自腐蚀电流密度随着浸泡时间延长先降低后趋于稳定,同一浸泡时间下,焊接接头各组成部分中,热影响区的腐蚀电流密度最小,而焊缝的腐蚀电流密度最大,这与电化学阻抗谱得到的结果一致。浸泡过程中,极化曲线的阴极分支基本不变,说明浸泡时间对电极反应阴极过程的影响很小,而阳极Tafel斜率呈现逐渐增加趋势,即电极反应的阳极过程随浸泡时间有较大变化,主要是由腐蚀产物碳酸亚铁在电极表面的沉积与溶解引起的。3部分的动电位极化曲线的阳极分支在自腐蚀电位到-0.5 V的范围内均出现由腐蚀产物引起的伪钝化现象[21-22]。随后在极化电位较大时,阳极分支会出现一段电位平台,即随着极化电位增加,极化电流密度迅速增加。电极表面吸附疏松多孔的腐蚀产物,当极化电位较大时,腐蚀产物脱落,引起电极表面溶解加速,腐蚀电流密度急剧增加。

图6 X80钢母材、热影响区和焊缝在不同浸泡时间下的极化曲线Fig.6 Potentiodynamic polarization curves of X80 base metal, HAZ and weld metal at different immersion time

浸泡时间/h阳极Tafel斜率/(mV·dec-1)阴极Tafel斜率/(mV·dec-1)自腐蚀电位/V自腐蚀电流密度/(mA·cm-2) 362.3-173.4-0.6070.180 2497.4-181.1-0.6680.099 48115.2-206.5-0.6810.095 60141.6-194.7-0.6630.094

表5 由热影响区动电位极化曲线拟合的动力学参数Table 5 Electrochemical parameters fitted from potentiodynamic polarization curves of HAZ

表6 由焊缝动电位极化曲线拟合的动力学参数Table 6 Electrochemical parameters fitted from potentiodynamic polarization curves of WM

2.3 微电极阵列测试

将X80钢模拟焊接接头电极浸泡在饱和CO2的NACE溶液中进行电偶电流和电位测量。图7为不同耦合时间下测得的模拟焊接接头的电位和电偶电流分布。

图7 不同耦合时间下模拟焊接接头的电位和电偶电流分布Fig.7 Potential and galvanic current distribution of simulated welded joint at different immersion time

浸泡初期(6 h),X80钢模拟焊接接头表面电位有明显差异,其中焊缝区微电极的电位明显较负,而热影响区和母材间的电位略有差异且均相对较正。浸泡12 h后,X80钢模拟焊接接头电极表面的电位发生明显负移,母材区微电极的电极电位约为-0.63 V,焊缝微电极的电位约为-0.64 V,而热影响区电极的电极电位最正约为-0.62 V;24 h后,模拟焊接接头的电位趋于稳定。整个浸泡过程中,焊缝微电极的电位始终处于最负的位置,热影响区的电位始终最正。由电位情况可以推断,焊缝作为模拟焊接接头的主要阳极,腐蚀加速,而热影响区作为主要阴极,腐蚀减缓。随浸泡时间增加,阴阳极的电位差减小,腐蚀的驱动力减小,电极表面的溶解速度趋于稳定。

浸泡初期(6 h),X80钢模拟焊接接头表面的电偶电流差异较大,腐蚀不均匀。焊缝微电极表现出较大的阳极电流,约为1.5×10-5A,作为电偶对的主要阳极,腐蚀得以加速;热影响区微电极表现出较大的阴极电流,约-1.0×10-5A,作为电偶对的主要阴极,腐蚀减缓;在腐蚀宏电池与微电池耦合作用下,部分母材微电极表现出极性反转的特征,母材微电极中既有阳极性电流也有阴极性电流,电流极性不一,交替分布,且以阴极性电流为主。在浸泡过程中焊缝微电极的阳极电流逐渐减小并趋于稳定,热影响区电流的阴极电流也逐渐减小,减小量相对阳极电流要小得多,母材微电极中具有阴极性电流的数量减少而阳极性电流的电极数量增加,腐蚀形式趋于均匀腐蚀。此外,距离焊缝区较远的母材微电极逐渐演化出稍大的阳极电流,在长时间服役过程中,这些部位的腐蚀情况不可忽视。

图8 LF及LP参数随时间的变化Fig.8 Values of LP and LF calculated from galvanic current distribution on welded joint as a function of time

为计算耦接后阳极的加速结果,将图7中焊缝的电偶电流换算为电偶电流密度,以13#焊缝电极48 h耦合前后的数据为例。耦合前,自腐蚀电流密度为0.101 mA/cm2,耦合后的电偶电流密度为0.058 4 mA/cm2,故实际的溶解速度为0.159 4 mA/cm2,电偶腐蚀效应γ=1.58,电偶腐蚀敏感性为E级(电偶电流密度≥10 μA/cm2),具有较大的电偶腐蚀敏感性[26]。从热力学角度来看,虽然焊缝与热影响区、母材间的电位差较小,电偶腐蚀倾向小,但焊缝的阴极极化率较小,阴极反应速度大,腐蚀电流密度大。

在整个过程中热影响区微电极始终作为阴极,腐蚀减缓,而焊缝微电极始终作为腐蚀电偶对的阳极,腐蚀加速,加之焊缝具有较大的自腐蚀电流密度,随着电极反应的进行,在X80钢焊接接头的焊缝处将首先因腐蚀而失效。

3 结 论

(1)本实验条件下,孤立的X80钢母材、热影响区和焊缝3者在NACE溶液中的腐蚀倾向为焊缝>热影响区>母材;腐蚀电流密度表现为焊缝>母材>热影响区。

(2)母材、热影响区、焊缝电极在饱和CO2的NACE溶液中的腐蚀电化学行为相似,随着浸泡时间延长,电极表面腐蚀产物的沉积与溶解反应逐渐平衡,腐蚀速度趋于稳定。

(3)焊缝作为腐蚀电偶对的主要阳极,腐蚀加速;热影响区作为腐蚀电偶对的主要阴极,腐蚀减缓。由于腐蚀宏电池和腐蚀微电池的耦合作用,部分母材微电极的电流极性随着浸泡时间延长发生反转。

(4)焊缝区是X80钢模拟焊接接头的薄弱环节。