主动托换技术在郑州地铁盾构穿越桥梁桩基中的应用

2018-12-06寇卫锋

寇卫锋

(北京城建设计发展集团股份有限公司,北京 100037)

作为城市公共交通骨干组成部分,地铁建设的数量和质量将对公共交通的便利性具有决定性作用。现行地铁建设中,隧道部分大多采用盾构形式。城市中建筑物基础众多,为保证盾构隧道穿越外部基础时工程安全可靠,该部分需精心设计、施工及监测。桩基托换技术为目前工程中常见的处理盾构穿越外部基础的方法[1]。

文献[2-5]对当前托换技术的应用、发展趋势进行了分析,得出当下在荷载转移时桩基托换作为一项成熟可靠的技术已得到广泛的应用。文献[6-10]依据实际工程,对不同地区盾构穿越建筑物基础采取托换技术时结构产生的应力、应变或位移进行了分析总结。文献[11]分析了托换技术在盾构穿越群桩基础时的应用,结合现场监测数据使得工程顺利完成。文献[12-13]对工程中运用托换技术时结构内力及顶升作用力进行了研究,得出托换施工时应注意对重要节点的保护监测以及对顶升力的及时修正。

本文结合施工过程中对现场主要结构位移的监测数据,分析了托换技术在盾构建设中应用时应注意的要点,可为同行业或相关工程提供设计思路。

1 工程概况

1.1 工程简介

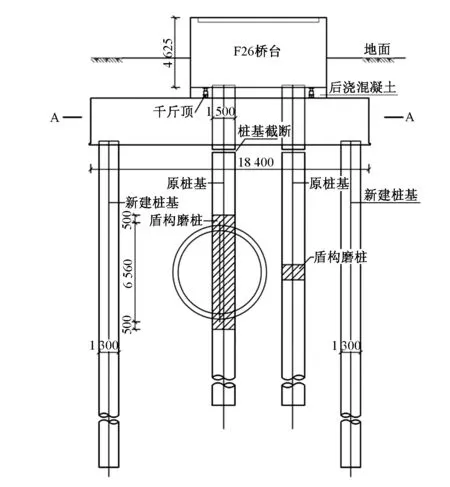

郑州地铁5号线未来北路站—众意路站区间自众意路站西端盾构井始发,沿CBD郑州之林向西敷设。区间左线在里程左DK8+560.405处与黄河立交桥匝道桥F26号桥台桩基位置冲突,隧道区间穿越桩基平面见图1。

图1 隧道区间穿越桩基平面(单位:mm)

F26号桥台上部接箱梁,为桩接盖梁式桥台,台高约5 m,盖梁截面2.7 m(宽)×3.0 m(高),桥台下有2根直径1.5 m,长度35 m,桩中心距4.4 m的钻孔灌注摩擦桩。其中2根桩中的北侧桩基与区间左线隧道冲突,冲突处隧道覆土深约11.2 m。经与业主及交通管理部门沟通,明确要求施工中不可中断匝道交通,但可在顶升过程和后浇带施工时对匝道进行临时管制。

1.2 工程地质及水文概况

据勘探资料,场地内地层主要为第四系全新统地层,主要地层为砂质粉土、黏质粉土、粉质黏土,夹有粉砂、细砂。根据以上分层依据,勘探深度内所揭露地层从上到下分述如下:1-1杂填土厚2.0 mm;2-31A黏质粉土厚4.8 mm;2-32黏质粉土厚5.0 mm;2-33黏质粉土厚2.4 mm;2-22 粉质黏土厚4.8 mm;2-34黏质粉土厚1.9 mm;2-41 粉砂厚2.1 mm;2-51细砂厚3.0 mm;2-52细砂厚2.8 mm;3-24粉质黏土厚0.9 mm;3-52细砂厚5.2 mm;3-24粉质黏土。

根据区域水文地质资料和现场钻探,本区间的地下水类型主要为第四系松散层孔隙潜水和微承压水。潜水稳定水位为10.50~12.00 m。微承压水静止水位埋深14.5 m,承压水头2.5~3.5 m。

2 主动托换方案设计及变形控制标准

2.1 主动托换方案设计

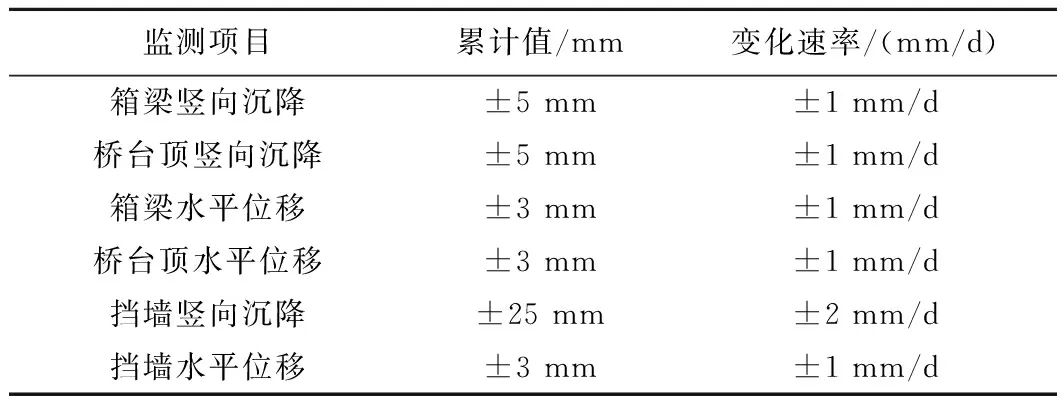

基础托换即利用新的构件结合原有体系改变原有结构传力途径或增加原有体系承载能力的加固改造技术,分为主动托换与被动托换[14]。主动托换技术较被动托换更具对原存结构的变形控制能力[7],本次设计采用主动托换,见图2和图3。

图2 托换设计剖面示意(单位:mm)

图3 托换千斤顶布置(单位:mm)

托换梁采用钢筋混凝土结构,具体尺寸见图1、图2。托换桩为钻孔灌注摩擦桩,直径1.3 m,桩长50 m,共4根。为实现主动托换,在既有桥台的桩基位置托换梁设置1.6 m直径的圆柱孔,既有桥台底与托换梁顶设置70 cm空隙作为托换空间。托换顶升系统采用同步式千斤顶4台,每个千斤顶处设2个辅助支撑,以保证顶升稳定和安全。主动顶升完后,将托换空间预埋钢筋焊接并浇筑补偿收缩混凝土。

2.2 托换施工顺序概述

相应作业空间基坑开挖完毕后,于原有桥基的周边施工托换桩,在既有桥台台身底施工托换梁。其次在托换梁顶、既有桥台台身底安装千斤顶,采取主动托换方案,PLC(Programmable Logic Controller)液压同步控制系统同步控制台底千斤顶,按比例逐级施加墩底千斤顶顶升反力至理论最大值,继而在托换梁底对既有桩基进行逐根截断。该过程中根据既有桥台沉降值逐渐增大墩底千斤顶的顶升力,直到既有桩基被完全截断,台底荷载被完全转移到台底千斤顶上,待稳定后自锁装置锁定。托换过程中需根据桥台、托换梁等标高监控数据对各托换点的千斤顶顶升力进行微调。最后待既有桩基截断及托换桩沉降趋于稳定后浇筑台底与托换梁间的混凝土。

2.3 位移控制标准

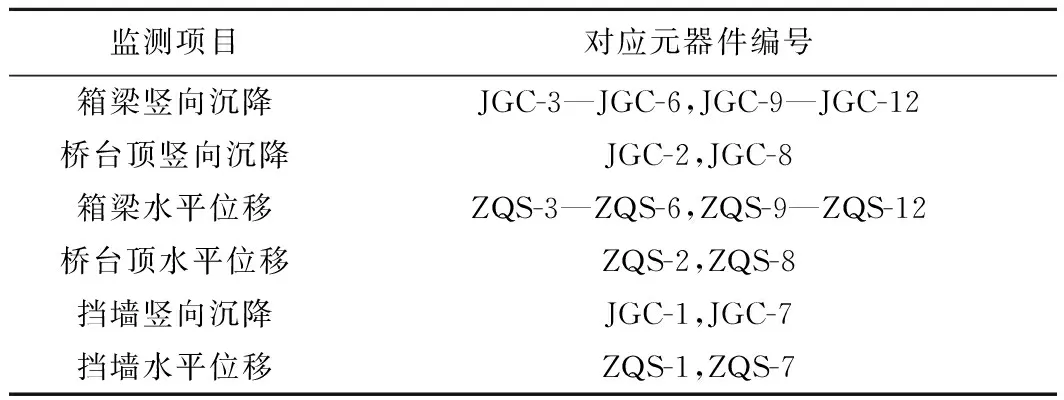

根据业主及相应结构变形、受力要求,结合相应设计文件及CECS 295—2011《建构筑物托换技术规程》[14]相关规定,综合分析确定本次盾构穿越F26号桥台桩基相应结构位移控制标准,见表1。

表1 建筑物变形及地表沉降控制标准

3 托换施工中重要节点控制措施

3.1 消除桩基先期沉降

为使荷载转换到托换桩时前期沉降量趋于稳定,消除桩基先期沉降,对托换桩进行堆载预压和预顶升。堆载预压需分级加载,XZ1,XZ2号托换桩堆载各约 1 100 kN,XZ3,XZ4号托换桩堆载各约900 kN。堆载持续1~2 d后,实施托换预顶升,采用逐级增大10%油源压力方式加压,预压到设计给定的理论值,而后对千斤顶上的螺旋自锁装置锁死,保持2~3 d,使托换桩的沉降量趋于稳定,现场施工照片见图4。

图4 托换梁端头压载试验现场

3.2 主动托换

采用以力和位移双控方式来实现主动托换,即逐级增大10%的油源压力方式加压,直至达到理论值,即第1次施加10%的理论荷载,第2次施加20%的理论荷载,……,第10次施加100%的理论荷载(每级加载完后需同步调整千斤顶辅助支撑高度),且控制台底顶升位移值不超过1 mm,达到完全托换原桩基。

3.3 原有桩基的截断

在原桥基截断前,锁死千斤顶的油源压力、螺旋自锁装置,利用油压传感器监测千斤顶压力,同时监测既有桩基的应力、应变,调整千斤顶的油源压力,确定台底荷载完全转移至托换桩,对辅助支撑进行固定。在托换梁底0.5 m左右处逐根截断原桥基;截断过程中,采用金刚石绳锯对托换梁底的桩身进行切割,切割缝为2 cm宽;在切割过程中采用18 mm厚的钢板塞入切割缝中,作为千斤顶失效事故时的结构安全措施;待2根桩都截断且位移监控稳定后撤离钢板。

3.4 千斤顶向辅助支撑的荷载转移

原桥基截断后,逐渐增大千斤顶油压,对桥台再一次顶升,顶升位移控制在0.5 mm;然后对辅助支撑进行打钢楔,逐渐减少千斤顶油压,使荷载逐渐向辅助支撑转移,该过程中需控制台底下降位移不超过0.5 mm,若超过限制,需增大油压将台底顶回卸载之前,重新对辅助支撑进行打楔固定。

4 工程实施效果评价

托换施工改变了原传力方式,必将引起相应结构应力、应变产生变化。根据对箱梁、桥台等结构布置的多个监测元件(见表2),得到施工过程中各结构位移。

表2 桩基托换监测项目

图5给出本次施工过程中相应测点竖向、水平位移。

图5 监测点位移时程曲线

本次施工需开挖基坑以提供托换作业空间,增加了对基坑挡墙的位移监测。根据图5位移监测曲线,各结构位移均处于可控状态,桥台及箱梁的竖向位移最大值不超过±4 mm,水平位移最大值不超过±2.2 mm,托换施工顺利完成。

5 结语

本次盾构穿越桥梁桩基利用桩基托换技术,除在利用千斤顶顶升及后浇带浇筑时对桥梁交通进行管制,其余时间均可保证交通的正常进行。新建托换桩在承受被托换桩转移的桥梁荷载前利用新建桥台进行了堆载预压。通过托换过程中主要结构实时位移监测数据对千斤顶油压及时调节,令本工程各主要结构产生的竖向、水平位移处于可控范围内,托换顺利完成。