肉鸡屠宰食品企业标准化车间打造

2018-12-05贾友刚王连杰潘瑞明刘龙海王文华邵泽营

◎ 贾友刚,王连杰,潘瑞明,刘龙海,王文华,孙 芹,邵泽营

(新希望六和股份有限公司,北京 100102)

精益生产起源于日本丰田汽车工业公司的“丰田生产模式”(TPS),它是努力通过消除企业在为客户提供产品或服务的过程中的一切浪费来实现降低成本、增加利润和增强核心竞争力的一种生产方式[1]。该模式顺应时代的发展和市场的变化,经历了20多年的探索和完善,逐渐形成和发展为包括经营理念、生产组织、物流控制、质量管理、成本控制、库存管理、现场管理和现场改善等在内的较为完整的生产管理技术与方法体系[2]。

标准化作业是将某一操作或业务的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的工作,它是目前已知的、实现工作的最佳方法。标准化不仅使得管理及作业人员以标准的“方法”完成目前的工作,而且为以后的改善活动提供统一的基准[3]。

国内肉鸡屠宰食品行业经过几十年的发展,已经形成了完整成熟的生产流程及管理模式。伴随着精益化在国内的推进,各行各业在进行精益化生产的推广及应用,肉鸡屠宰行业也在积极的推动精益化改善,但收效甚微。究其原因,主要是车间精益化改善的成果未能得到强有力的固化,出现了优秀成果滑坡的现象,为了车间改善成果的保持,还需对当前达到的状态进行维持和约束。

本文以沂水新希望六和食品有限公司为例,在精益生产的基础上,从标准化的思路、标准化模型、标准化车间打造进程三个方面进行详细的论述。利用标准化的推进催生白羽肉鸡屠宰行业的“标杆车间”,为同行业其他公司的车间高效生产提供可复制的标准化生产模式,同时,也为其他行业的精益标准化推进提供一定的借鉴和指导。

1 标准化思路

1.1 对精益化的理解

对精益化的理解,可以从精益生产和精益思维两个维度来看。精益生产是精益化的工具,它的产生源于丰田生产方式(TPS),其核心是消除浪费、追求零库存、人性化,车间具体通过5S、可视看板、均衡生产和节拍等手段实现。精益思维是精益化的灵魂所在,它的产生源于精益思考的习惯,用精益的思维解决问题,核心是工匠精神、尽善尽美、系统价值最大化,最终实现企业与用户均满意的产品质量。

将现行公司生产制造作业方法的各操作程序及各动作进行分析与分解,以科学的方法和优秀实践经验为依据,以安全、质量及效益为最终目标,对整个作业流程进行改善,从而形成标准化流程,达到安全、高效、精益的效果。

1.2 对标准化的理解

标准化可以使得现有的流程更加稳定,稳定的流程为持续改善减少了风险和不确定性。标准化和精益化在车间日常管理中是相辅相成的,精益化作为驱动力促使管理水平不断提升,标准化作为制动力防止管理水平下滑。

标准化的目的是通过必要的、最少数量的作业人员进行生产。其对车间的正常生产具有如下作用:①操作标准,提高效率。有了标准化,每项工作的标准会统一,操作相对简单,岗位即使换了不同的人来操作,也不会因为不同的人,在生产效率与产品品质上出现大的差异。②经验积累,技术储备。公司内优秀员工积累的经验可通过流程来保存,不会因为人员流失而导致经验流失,将个人财富转化为企业财富。③教育培训,杜绝问题。没有标准化,不同师傅会带出不同的徒弟,新员工很可能会重复发生问题,即使在交接时有传授,但仅凭记忆很难完全记住。

2 标准化模型

2.1 建立标准宰杀模型

运用精益化思路,清楚车间每道工序的节拍时间,合理人员配置、设定标准链速、产品周转定时定量,设立30 min循环物流,建立精益宰杀模型。

2.2 分阶段制定目标

为保证标准化的全面推进,需针对性对车间各个区域进行阶段性目标制定。将被动工作转换主动工作,让每一位管理人员都能够明确高效地工作。4个阶段的目标为:①六个岗位试行阿米巴经营,食堂独立承包,副产心、肝、头预冷池改造。②腿组、库台工序实施阿米巴经营,副产肫、爪及胴体预冷池改造。③出成标准化模型建立,推行沂水生产标准化,全面推行阿米巴经营。④设备引进使用,全面改革工序工资考核机制,深化管理标准化。

3 标准化车间打造进程

在标准化模型建立的基础上,标准化车间的打造进程中,同样需要制定标准化模型的关键控制点,如设备标准化、物流标准化、人员标准化、品质标准化和管理标准化等。

3.1 设备标准化

设备的排布要利于物的流动、人的流动和信息的传递,在标准化推进的过程中分别对链条、预冷池(副产、胴体)和设备引进等项目进行整改。

3.1.1 案例一:前区链条

(1)改造链条转向,增加沥血时间。增加链条16 m;延长沥血时间3 min;每只鸡多3 g,减少胴体重量,提高出成,且鸡头、胴体色泽鲜亮,品质好。

(2)改变链条方向,调整开嗉手法。改变链条转向,由面向鸡背开嗉改变为面向鸡胸开嗉;调整开膛手法,实行标准八字刀开膛;便于掏脏人员掏脏,减少内脏遗留;由班组长及其品管人员对开嗉、开膛人员进行标准化操作指导。

3.1.2 案例二:前区副产

(1)鸡肫改善。撤掉水池添加螺旋预冷池,降低预冷水温同时进行曝气。鸡肫出成持续提高,较改造前价值创造7.7万/月。

(2)鸡爪改善。添加预冷池两节,预冷同时加曝气,预冷时间40 min,鸡爪温度由原来的25 ℃左右降至12 ℃左右。鸡爪出成提高,较改造前价值创造14万/月。

3.2 物流标准化

拉动式生产,换装拉动出入库,出入库拉动后区,后区拉动前区。打通物流通道,建立超市推车物流标准,固定标准入库数量及转运放置场所。

3.2.1 均衡链速

通过链速试验可得出,链速与人员、宰杀只数相匹配时,案台产品不积压,快速周转速冻,能够提高综合出成。根据现有人员,宰杀量控制在8万~9万只,车间链速固定在7 800~8 200只/h,均衡宰杀。综合出成从1月的86.79%提高到11月的87.47%。

3.2.2 节拍生产

产品加工过程无积压成品,周转速冻快,从宰杀到入库控制在2 h。改善前,产品积压严重,水分流失;改善后,案台产品无积压,现场整洁,产品无血水。通过实验得出改善前后车间腿肉产品失水率减低2.2%,每日可减少水分流失1.1 t,提高产品产量。

3.2.3 快速周转

建立超市推车物流标准,针对车间具体产品制定不同的周转时间,减少水分流失。

3.3 人员标准化

将来自不同地区、不同文化修养和素质以及不同场合的个体行为培训成为统一、高素质、高效率的服务整体。对员工进行标准化培训,将员工分为三级:优秀、良好、一般,以培训指导为主,先将三级一般人员培训为二级良好人员;将重点岗位操作动作分解,找关键步骤,针对不同的员工寻找不同侧重点进行培训;选取优秀与较差的员工,录视频研究动作,进行针对性改善。

对所有车间新进人员进行标准流程培训。进入车间前,讲师培训车间安全、洗手程序、更衣程序、更衣室管理制度和十不准,并且笔试、实际操作合格后进入车间。进入车间后,讲师负责带职工进入道场,培训车间安全、应知应会、精益思维等内容,培训时间持续7天,每天提问验证。实际操作:一级岗位员工,由相应的管理人员进行分步骤培训、视频探究、黄金1小时等不同形式的培训。

3.4 品质标准化

设置检查人员,设定检查频次(每天检查,每周总结),市场问题汇总交流会(每周一次)。同时,设置不良品台、待返工品台,并配置《不良品记录表》,保证产品品质。

通过标准、流程、操作和机制四个步骤,采取制定新产品加工标准、流程设计优化、标准操作培训和更改工资考核机制的方法,达到品质标准化的目的。

3.4.1 剔骨岗位工资改革,品质标准获得保障

一级岗位改善工资核算方法,以往的工资核算方法为计件工资+质量考核工资,改革后,以短骨带肉率决定剔骨员工每日工资,目标导向,能够调动员工积极性,降低低附加值产品出成,提高产品综合售价。

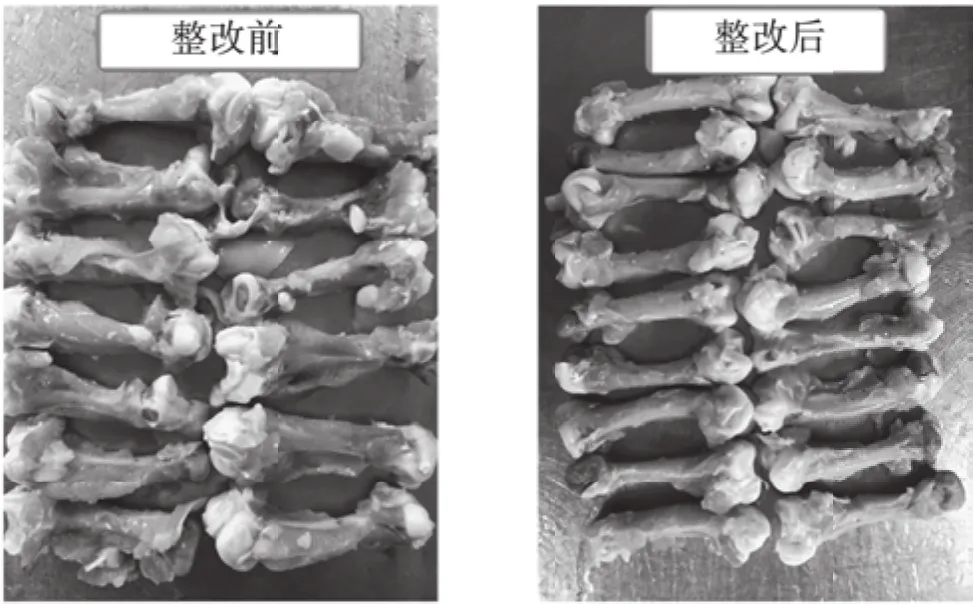

改革前:岗位系数1.35,短骨平均带肉8 g。改革后:按等级进行产品产量计提,短骨带肉2 g以内1.1元/t,短骨带肉2~3 g 0.9元/t,短骨带肉3~4 g 0.8元/t,短骨带肉4~5 g 0.7元/t,短骨带肉5 g以上0.5元/t,短骨带膝软骨罚款5元/个,短骨平均带肉3 g。改革前后短骨带肉量对比如图1所示。

图1 改革前后短骨带肉量对比图

3.4.2 标准化价值创造

改革后,短骨平均带肉较改革前少5 g,依据车间正常产能85 000只/天,每年正常生产310天,腿精肉价格9.10元/kg,短骨价格1.25元/kg计,每年剔骨标准化推进价值创造为(8-3)×85 000×2×310×(9.10-1.25)/1 000=2 068 475元。

3.5 管理标准化

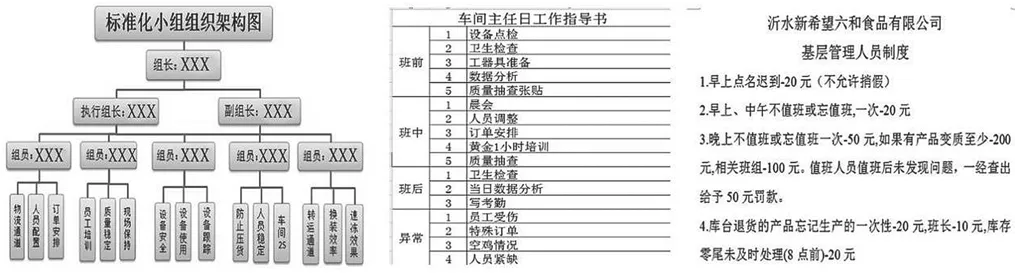

标准化的推进最终落到管理标准化的实施,管理标准化能够抓住工作重点,明确部门责任,保证班组的工作保质保量完成。①形成车间标准化小组,对不同的管理人员制定不同的管理指标。②为了规范约束管理人员每天的工作,对车间管理人员分别制定日工作指导书。③为了管理标准化的全面推进,还需制定管理人员规章制度。以此,从标准化组织架构、每日工作梳理、车间规章制度3个方面确保管理标准化的落地执行。具体实践内容见图2。

图2 标准化管理示意图

4 结语

本文从标准化的思路、标准化模型以及标准化车间打造进程3个方面进行了论述,以沂水新希望六和食品有限公司为例,从标准化的思路理解,到标准宰杀模型的建立,最后以五个标准化板块进行了标准化车间打造进程的梳理。为标准化车间的打造、标准化生产等提供了系统性的解决方案,以此为例同行业可以进行标准化模式的递推,为其他行业的标准化生产转型提供一定的科学依据。