小长径比螺丝自动拧紧系统设计

2018-12-03黄海滨

黄海滨,姜 赞

(厦门理工学院机械与汽车工程学院,福建 厦门 361024)

近年来,国内汽车、电子、通讯等产业加速进行自动化转型升级,而螺纹连接作为广泛应用的零部件装配工艺,成为影响产品质量和生产效率的重要因素之一。国内很多高校和研究机构在螺栓拧紧的控制策略、轨迹优化等方面开展了卓有成效的研究[1-2]。王德会等[3]针对目前螺丝锁付机器人作业提出基于视觉定位的偏差补偿算法,对螺丝锁付路径进行优化;王月芹等[4]设计了表电压接线端子自动锁螺丝设备;贾广田[5]采用遗传算法对自动螺丝机锁付路径进行优化,设计系统的相关功能软件。基于对拧紧理论的深入研究,国外也开发出了具有高可靠性和高度自动化集成水平的电动拧紧工具并广泛应用于汽车行业的自动化装配领域。比较著名的自动化拧紧设备制造商有:英格索兰、库伯、阿特拉斯·科普柯、爱斯迪克、博世等。在美国,扭矩-转角控制方法被大量应用于汽车螺栓的自动化锁付生产中[6-7]。综上可见,研究者主要关注螺丝拧紧的路径优化算法、机构设计和控制系统设计,但对于小长径比螺丝拧紧过程的控制算法和质量评定方法涉及较少,且目前国内诸多厂家应用的自动螺丝拧紧设备,虽然采用了电动螺丝刀代替人工,但是其对拧紧预紧力的控制仍为机械式调整方法,无法快速适应螺丝换型需求,也难以判断螺丝拧紧质量。因此,本文针对小长径比螺丝(螺丝长度L与直径D比值小于1.3)的规格特征和拧紧特点进行螺丝自动拧紧系统设计,提出一种电批扭矩-转角拧紧质量判定策略,结合拧紧过程中电批的拧紧扭矩和瞬时转角综合判断螺丝拧紧质量,为螺丝拧紧质量的准确判定提供理论依据。

1 螺丝自动拧紧系统的搭建

本文在前期研究[8-9]基础上设计了螺丝拧紧系统,采用多轴可调间距电批布局和自动拧紧电批方案,该系统包括电气控制柜、龙门式4轴运动平台、自动螺丝拧紧机构、电视背板夹具等,其中待拧紧的电视机背板工件放置在夹具上。

1-龙门式4轴运动平台; 2-自动螺丝拧紧机构;3-电视背板夹具; 4-电气控制柜

该系统与传统自动螺丝拧紧机相比具备以下优点:(1)移动龙门上并排安装有多套自动螺丝拧紧机构,1个拧紧周期即可实现3~4颗螺丝拧紧工作,拧紧效率提高;(2)自动螺丝拧紧机构的间距可通过丝杆螺母机构实现自动调整,以适应背板换型带来的螺丝孔位间距变化;(3)采用伺服电机和扭矩传感器的自动螺丝拧紧机构,实现扭矩、转角双反馈,在扭矩反馈精度上更为准确,可以根据不同螺丝规格合理调整螺丝的紧固扭矩,同时为螺丝拧紧质量控制算法奠定基础。螺丝拧紧系统结构如图1所示。

2 螺丝自动拧紧控制系统设计

螺丝拧紧控制系统架构采用上下位机形式,其组成主要包括了工控机、运动控制卡、伺服驱动器、螺丝拧紧机构、数据采集卡、触摸屏等,系统控制图如图2所示。控制系统上位机为工控机,其通过以太网接口与下位机运动控制卡进行实时通信,而运动控制卡通过RJ45接口与伺服驱动器建立通信,实时接收由编码器反馈给伺服驱动器的电机转角信号;扭矩传感器将检测到的电批瞬时拧紧扭矩,通过数据采集卡usb传输线实时上传给工控机。

图2 螺丝拧紧系统控制框图

3 螺丝自动拧紧机构设计

图3 改进前后的电批结构对比图

原有的传统电批如图3(a)所示。传统电批虽然能够在一定程度上实现螺丝自动拧紧,但是存在以下局限性。(1)转速为有级调整。动力驱动采用无碳刷马达,为有级调速模式,通常只有固定几档转速可调。(2)机械式螺丝紧固扭力调整。在电批终端安装扭力弹簧,通过旋转扭力调整环至相应扭力刻度,达到改变螺丝紧固扭力的目的。这种机械式扭力调整方式精度较差,且无法实时、柔性地适应不同螺丝规格带来的紧固扭矩变化要求。(3)无法实现螺丝拧紧质量监测。开环式控制结构,电批不具备反馈功能。

改进后电批机构如图3(b)所示。改进后电批采用伺服电机和扭矩传感器结构形式,相较于传统电批,其具备如下3点优势。(1)转速无极可调。机构以伺服电机为动力源,其转速可根据需要在额定转速内任意设定。(2)紧固扭矩调整便捷。扭矩传感器可实现对电批扭矩的实时检测,在螺丝换型时,可以通过预定程序改变紧固扭矩设定值。(3)可实现螺丝拧紧质量监测。伺服电机后置编码器能够对电机转角进行检测,结合扭矩传感器的扭矩反馈,为螺丝拧紧质量监测提供了基础。

4 螺丝自动拧紧控制算法

为实现小长径比螺丝拧紧运动控制及拧紧质量检测,开发了一套螺丝拧紧控制软件,采用扭矩-转角检测方法对螺丝拧紧质量进行判定。

图4为螺丝拧紧质量判定流程图。开启拧紧程序后,以设定的起始扭矩为基准,当螺丝实时拧紧扭矩到达起始扭矩时,将当前电机转角值初始为0°,在电机拧紧全过程(0°~1 080°)中,通过实时扭矩相较于转角的变化规律,判定螺丝拧紧质量,即为正常、漏锁、滑牙或浮锁。

图4 拧紧质量判定流程图

5 螺丝拧紧实验

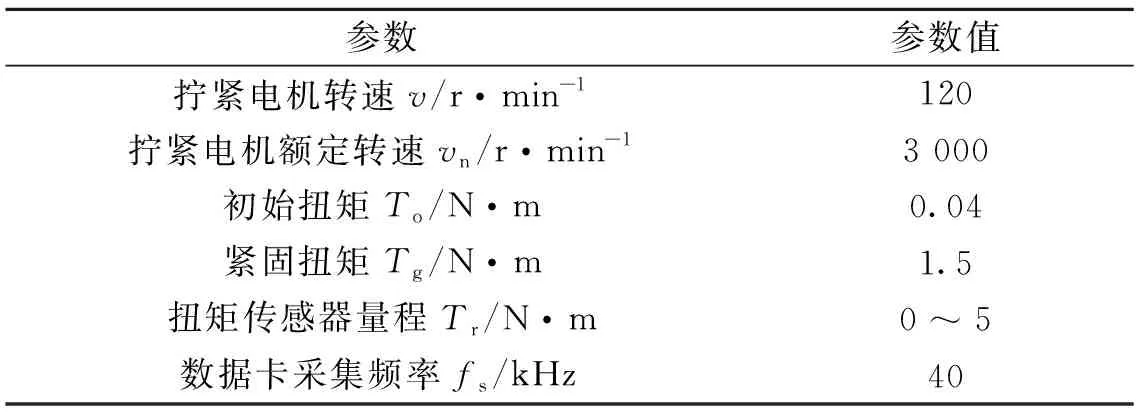

以上述算法为基础,利用自研软件编写控制程序,在小长径比螺丝自动拧紧平台上开展螺丝拧紧实验[10]。实验采用的拧紧螺丝规格为M3,实验参数具体设定值见表1。

表1 螺丝拧紧实验参数表

螺丝拧紧实验中采用M3规格螺丝,主要模拟了4种拧紧工况,分别为正常拧紧、浮锁、滑牙和漏锁。图5螺丝拧紧扭矩-转角实验图内包含了4种工况的扭矩-转角曲线。

图5 螺丝拧紧扭矩-转角实验图

1)正常拧紧。选用20颗合格的M3螺丝,按照表1参数进行20组螺丝拧紧实验,图5显示了其中2组螺丝拧紧的扭矩-转角曲线。

2)浮锁。螺丝拧紧过程中产生浮锁的原因主要为螺纹轴线偏心和螺纹牙体损坏,实验里通过改变螺丝与螺纹孔轴线的偏心距离,模拟浮锁工况,偏心距离为0.04~1.00 mm,每组间隔0.04 mm,共25组。图5中,浮锁1扭矩-转角曲线对应的是偏心距离为0.50 mm的拧紧情况,而浮锁2扭矩-转角曲线对应的是偏心距离为1.00 mm的拧紧情况,当产生浮锁情况时,电批沿z轴反方向提升以避免损坏背板螺丝孔。

3)滑牙和漏锁。选用螺牙已磨损的螺丝进行拧紧实验,模拟螺丝拧紧过程中的滑牙现象;通过电批不吸取螺丝模拟实际拧紧过程中漏锁的情况。

文中质量合格的螺纹或螺纹孔,其加工精度一致性较高,对起始扭矩影响有限。通过实验可知:(1)相较于正常拧紧,浮锁的扭矩峰值较早出现,其中偏心距离为0.50 mm情况下,扭矩峰值出现在螺纹啮合后630°左右;偏心距离为1.00 mm情况下,扭矩峰值出现在螺纹啮合后400°左右。(2)滑牙的扭矩-转角曲线略高于漏锁,其扭矩值呈现一定的振荡趋势;虽然啮合过程中因出现滑牙无法达到紧固扭矩,但是在啮合前期(0°~360°),其扭矩值高于漏锁,与正常拧紧和浮锁趋于一致。

6 结语

本文针对小长径比螺丝自动拧紧的过程控制,设计了带有扭矩和转角检测功能的自动螺丝拧紧系统及其控制软件,并提出一种适用于小长径比螺丝拧紧过程控制的扭矩-转角质量评定算法。螺丝拧紧实验和螺丝拧紧过程中正常、滑牙、浮锁、漏锁等情况的扭矩曲线检测结果表明,所设计的系统可实现小长径比螺丝自动拧紧功能,提出的扭矩-转角质量评定算法是可靠的。今后可在以下两个方面继续开展研究工作:(1)在上述控制算法基础上,开展不同规格尺寸螺丝拧紧实验,以实现螺丝柔性拧紧;(2)为进一步提高螺丝拧紧质量检测可靠性,考虑通过工业相机的视觉检测手段加强螺丝拧紧质量判定的可靠性。