淬火机电耗控制研究与应用

2018-11-30刘军刚邢长怀任绪军

刘军刚 李 强 邢长怀 任绪军

(山钢集团莱芜钢铁集团有限公司宽厚板事业部,山东271104)

宽厚板事业部热处理线一号淬火炉由德国LOI引进,采用先进的辊压式淬火控制,可以进行8~120 mm厚度钢板淬火,获得性能均匀且表面质量良好的淬火钢板。淬火机系统主要包括:提升框架、辊道、驱动装置、高低压供水管道、喷嘴和淬火机供水系统[1-2]。

淬火机供水系统主要由4台淬火机高位水塔供水泵(其中一台带液力耦合器)和6台热水井提升泵组成。其中,淬火机高位水塔供水泵功率为710 kW,热水井提升泵功率为230 kW。按外方设计工艺,淬火期间需要开启2台淬火机高位水塔供水泵给淬火机供水,导致热处理淬火工艺电耗较高。热处理车间2016年电耗成本约占总成本60%,其中淬火机系统电耗占车间总电耗的40%~50%。因此,如何降低热处理淬火工艺电耗,已经成为降低热处理生产成本的关键因素[3-4]。

本文通过优化淬火机淬火配方,减少淬火工艺水量要求。同时根据淬火机高位水塔液位,优化液力耦合器控制程序,有效降低了热处理淬火电耗。

1 淬火机冷却系统构成

1.1 淬火机本体设备结构

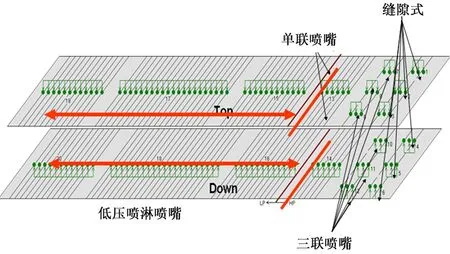

宽厚板热处理车间淬火机具有很强的冷却能力,淬火机冷却系统分高压区和低压区两个喷水冷却系统,其中高压区供水压力为0.8 MPa,低压区供水压力为0.4 MPa。高压段喷水系统的喷嘴分缝隙式喷嘴、三联喷嘴和单联喷嘴三种,低压段喷水系统的喷嘴为喷淋式喷嘴。淬火机高低压喷嘴分布见图1。

图1 淬火机高低压喷嘴分布Figure 1 High and low pressure nozzles distribution of quenching machine

缝隙式喷嘴和三联喷嘴各分6个区,其中中间区域宽度为2800 mm,钢板宽度2800 mm以下时,主要使用中间区域冷却。钢板宽度2800 mm以上时需要6个区域共同冷却。

1.2 淬火机供水系统

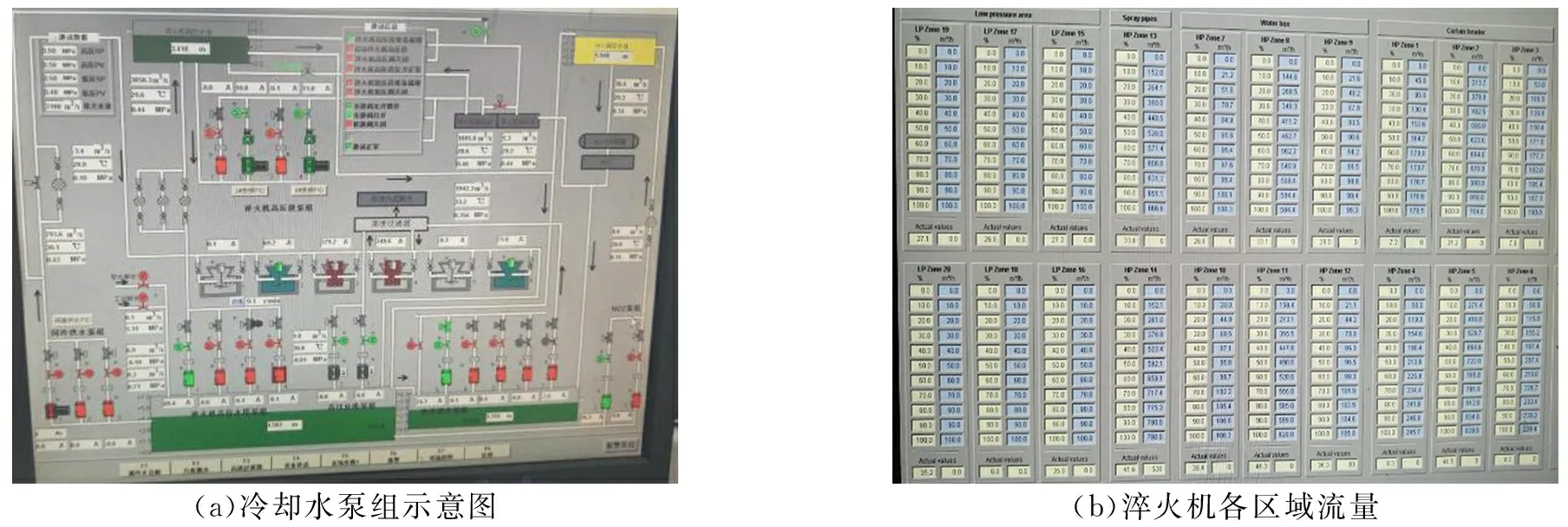

(a)冷却水泵组示意图(b)淬火机各区域流量

图2 淬火机冷却水系统示意图Figure 2 Sketch of water cooling system for quenching machine

淬火冷却水从冷水井经过高位水塔供水泵提升到淬火机高位水塔,冷却水从高位水塔加压后对钢板进行冷却。淬火机供水系统如图2所示,其中按外方原设计,高位水塔供水泵组为工频泵组共四台,正常生产时为两用两备。单台供水泵组供水量为3800 m3/h左右,开启两台供水泵组时,供水流量为7500~7700 m3/h。

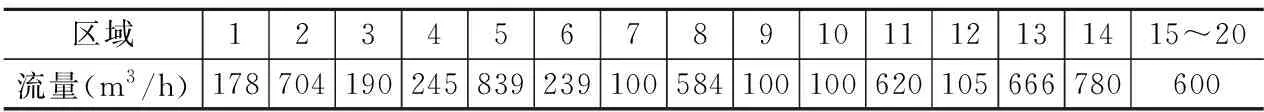

淬火机冷却系统共分20个区,如图2所示,其中1~12区为高压段,13~20区为低压端。各区的最大流量如表1所示。其中5区最大流量为839 m3/h,2区最大流量为704 m3/h。高压区总流量为4004 m3/h,低压区总流量为2046 m3/h,整个淬火机冷却系统总流量为6100 m3/h左右。

2 淬火机冷却水工艺优化

2.1 确定高位水塔最低液位值

根据现场设备参数,高位水塔溢流液位为4.3 m,淬火机供水管高度为2.5 m,程序设计中最低液位为1.8 m。为保证设备安全,经现场确认最低液位值设定为1.5 m。

2.2 淬火机工序电耗控制方案

(1)冷却水工艺优化

对于厚度小于30 mm(包括30 mm),宽度小于2700 mm的淬火钢板,将淬火机边部水量降低为最小值,同时将低压端开口度设定为20%。对于厚度大于30 mm的钢板,宽度小于2700 mm的淬火板,将淬火机边部水量降低为最小值,低压端开口度由45%修改为40%。通过边部水量和低压端水量的优化,减少冷却水供水量要求。

(2)淬火机高位水塔供水泵组控制程序优化

高位水塔供水泵组为工频泵组,共四台,正常生产时为两用两备。为降低淬火工艺电耗,在3#供水泵上增加了一台液力耦合器。液力耦合器是以液体为工作介质的一种非刚性联轴器。液力耦合器的泵轮和涡轮组成一个可使液体循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上。具有节电效果,能降低电机的启动电流和持续时间,降低对电网的冲击,降低电机的装机容量,大惯量难启动机械应用限矩型液力耦合器和离心式机械应用,调速型液力耦合器节能效果显著。

对30 mm以上厚度的淬火板,由于淬火过程时间长,用水量多,减小淬火机边部水量后,尝试使用一台工频泵和一台带液力耦合器进行供水。将液力耦合器的控制程序修改如下:

在泵站操作画面上增加一个模式选择,当生产30 mm厚度以下钢板时,选择正常模式,使用一台工频泵组供水。当生产30 mm厚度以上钢板时,开启一台工频泵和一台带液力耦合器的供水泵。当开始淬火时,液力耦合器以最大能力供水;当淬火完成时,液力耦合器以低转速供水直到水位恢复到4.3 m。

3 电耗统计分析

(1)对于厚度≤30 mm的钢板,通过测试使用一台高位水塔供水泵满足钢板板形和性能要求。连续生产后,通过前后对比测试,每个班次可

降低电耗4000 kWh左右。淬火生产,按每班次平均150 t计算,淬火工艺电耗可吨钢降低27 kWh/t左右。

(2)对于厚度>30 mm的钢板,通过测试使用一台高位水塔供水泵满足钢板板形和性能要求。通过前后对比测试,每个班次可降低电耗2000 kWh左右。淬火生产,按每班次平均170 t计算,淬火工艺电耗可吨钢降低12 kWh/t左右。

4 总结

(1)通过减少钢板淬火过程中的边部用水量以及低压端用水量,减少了淬火过程对水量的要求,同时保证了钢板性能和板形要求。

(2)优化了淬火机高位水塔的使用数量以及液力耦合器控制程序,实现了厚度≤30 mm的钢板,使用单台工频泵组供水。对于厚度>30 mm的钢板,使用一台液力耦合器和一台工频泵组供水。

(3)通过淬火工艺水量和供水泵组优化后,淬火工艺电耗明显降低,2017年上半年累计降低电耗成本近300万元。