ø193.68 mm套管井注采一体化工艺技术研究

2018-11-29,,,,,,,

, , ,, , , ,

(1.中海石油(中国)有限公司天津分公司 海洋石油高效开发国家重点实验室,天津 300459 ;2.中海油能源发展股份有限公司 工程技术分公司,天津 300452)

渤海油田的高产量和高开发成本有别于陆地油田,为了解决海上油田开发成本高的难题,从钻完井方面探索油田降本增效措施。目前,渤海油田分采工艺和分注工艺[1]属于独立工艺,分采工艺主要有Y管电泵分采工艺和智能分采[2]工艺等;分注工艺有同心集成[3]分层注水工艺和智能分层注水工艺等。根据渤海油田的低成本、大排量、分层采油、分层注水的开发需求,研究出了适合渤海油田的ø193.68 mm套管井[4]注采一体化工艺技术。该工艺技术通过ø193.68 mm套管完井设计,能提高作业效率、降低套管费用、节约钻井液及固井材料和降低钻头费用。通过注采一体化设计,实现油井采出和注入两种模式的转化,节约注水开发时更换管柱的费用。

1 技术分析

1.1 管柱结构

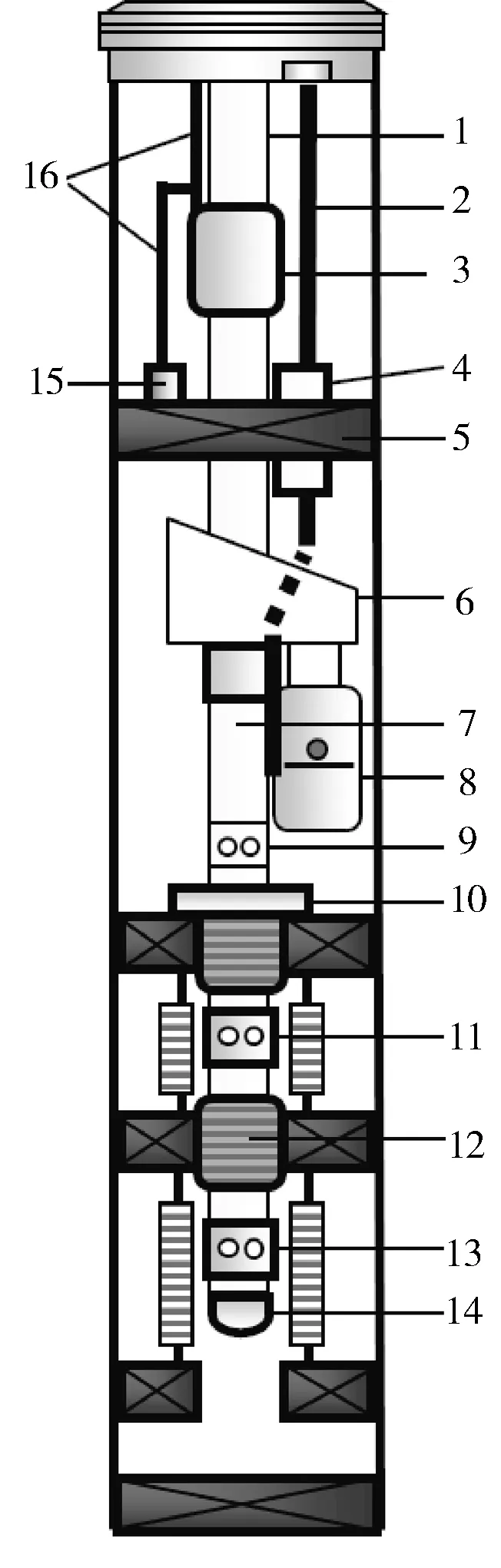

ø193.68 mm套管井注采一体化工艺管柱结构如图1所示。完井套管为ø193.68 mm套管[5];注采一体化工艺管柱从上往下依次连接井下安全阀、过电缆封隔器、注采Y接头、循环滑套、定位密封、1#注采工作筒、插入密封、2#注采工作筒和导向堵头等。

每一个油层对应1套注采工作筒,层位数决定所需下入注采工作筒的数量,通过注采工作筒的开关实现油层的分采;通过钢丝作业投入配注器实现分注。注采Y接头作为工艺的核心工具,具备采油通道和测试通道,测试通道满足测试工具和开关工具的下入,实现生产过程中的动态测试;单流阀在电潜泵[6-7]停泵状态下防止井液倒流,从而避免由于叶导轮反转造成电泵的损坏;同时确保注水状态时候对电泵通道的隔离,保证注水管柱的密封可靠。定位密封和插入密封保证层间密封可靠性,防止分采、分注中的窜层。

1.2 工艺原理

1.2.1分采原理

1) 油井生产过程。地层产液通过注采工作筒进入管柱内,通过循环滑套进入油套环空,再进入到电潜泵内,通过电潜泵的多级叶导轮的作用,井液的压能增高,进入到注采Y接头和油管,最终举升到地面。生产堵塞器和注采Y接头的工作筒密封配合,实现对旁通管的封堵,防止通过电潜泵提压后的井液回流。

1—油管;2—电缆;3—井下安全阀;4—电缆穿越器;

2) 动态测试[8-9]过程。通过电缆作业,电缆连接着测试堵塞器和测井仪器一起下井,测试堵塞器和注采Y接头的工作筒密封配合,测井仪器继续向下直至到产层,电泵正常生产,测井仪器从下往上移动,进行地层相关参数测试。测试堵塞器防止通过电潜泵提压后的井液回流,同时能实现电缆的动态密封。

3) 分层控制过程。某一产能需要打开或者关闭时,通过钢丝作业,钢丝连接着开关工具下入到油层,对目标层位的注采工作筒开关,实现目标层的开关。

1.2.2分注原理

油井生产到一定阶段,地层能量不足,需要对地层充能,从而需要注水开发。常规油井转注水井需要修井作业[10]进行更换管柱,而注采一体工艺技术只需要通过钢丝作业就能实现转换。通过钢丝作业打捞注采Y接头处的堵塞器,其关闭循环滑套[11],最后通过钢丝作业下入配注器,配注器和注采工作筒配合,通过配注器的水嘴实现单层注入量的调控。

1.3 主要技术特点

1) 管柱结构简单,操作容易,只需一趟管柱即可实现分层开采和分层注入的功能。

2) 不动管柱情况下,通过钢丝作业实现开采工艺和分注工艺的切换。

2 注采Y接头

2.1 结构及工作原理

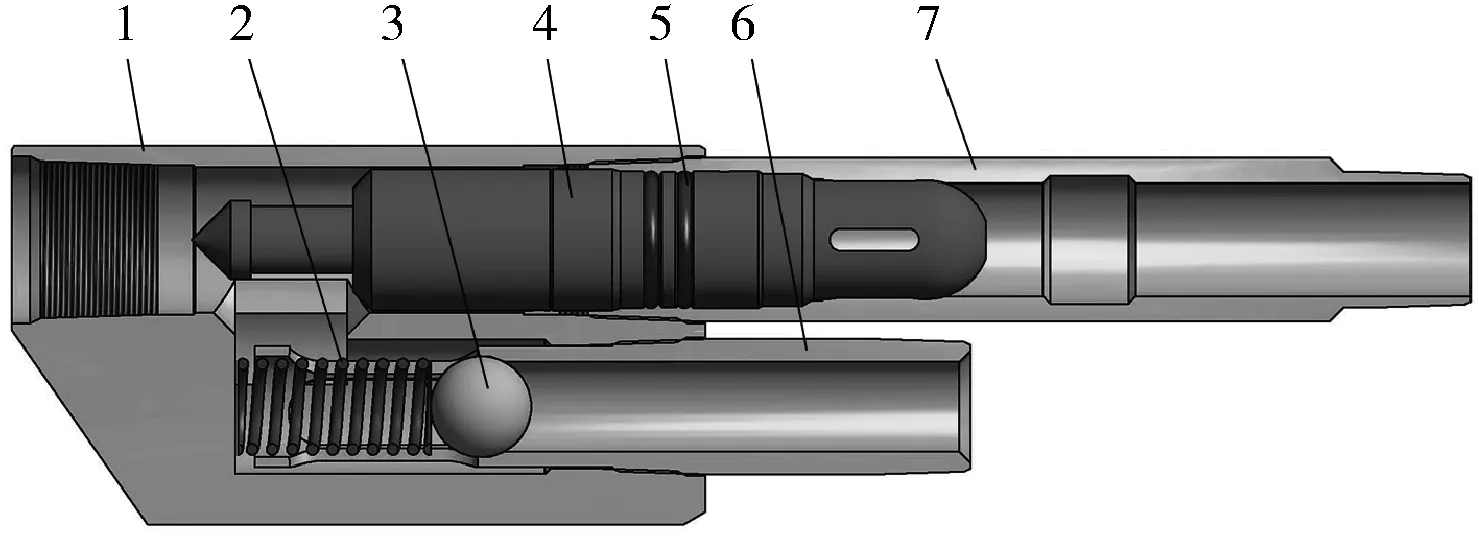

注采Y接头主要由Y接头、单流阀和工作筒组成,如图2所示。其中单流阀[12]由弹簧、密封球、阀体短节组成;工作筒和旁通管连接;阀体短节和电潜泵相连接。

注采Y接头有生产和注入2种工作状态。生产状态需通过钢丝作业投入生产堵塞器,生产堵塞器和工作筒实现定位密封,防止井液回流到旁通管;产液通过电潜泵的增压进入到阀体短节,推开密封球,最后进入到油管实现生产。注入状态通过钢丝作业打捞生产堵塞器,旁通管和Y接头上部的油管进行沟通,实现注入通道建立;单流阀实现对电潜泵的隔离。

1—Y接头;2—弹簧;3—密封球;4—生产堵塞器;

2.2 技术特点

1) 注采一体化设计。通过生产堵塞器实现生产功能,通过单流阀实现注入功能。

2) 低压损设计。Y接头内部采用等通径设计,过流通道的直径和阀体短节内径一致。

3) 密封可靠性高。工作筒和阀体短节密封部位采用表面特殊处理[13],保证在井下的长期密封。

2.3 主要技术参数

工作压力 35 MPa

Y接头最大外径 169 mm

单流阀最大外径 60.3 mm

单流阀节流压损 <0.1 MPa;

工作筒最大外径 60.3 mm

工作筒密封内径 58.75 mm

3 井下模拟试验

2018-01,在陆地试验井进行了ø193.68 mm套管井注采一体化工艺管柱的功能测试。试验目标井外层套管为339.73 mm(13in)套管,井深1 100 m;内层套管为ø193.68 mm套管,下深1 000 m。ø193.68 mm套管底部下入两层简易防砂管柱。电潜泵规格为107电泵机组,泵挂深度800 m;旁通管为60.3 mm(2in)无接箍油管。1#注采工作筒深度900 m,井斜45°;2#注采工作筒深度1 000 m,井斜55°。

3.1 生产模拟试验

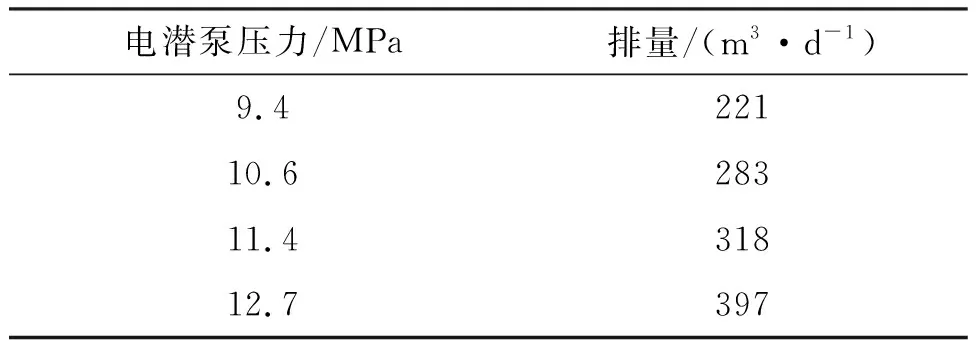

工艺管柱到位后,通过钢丝作业投入生产堵塞器,加压坐封过电缆封隔器。进行生产测试,测试结果如表1。

表1 生产测试数据

3.2 注水模拟试验

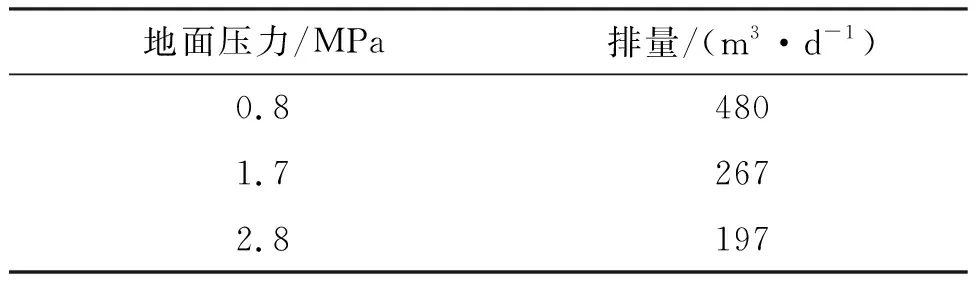

钢丝作业打捞生产堵塞器,分别投入1#配产器和2#配产器,工具到位后脱手顺利。进行生产测试,注入过程中油管和ø193.68 mm套管环空无水返出。测试结果如表2。

表2 注水测试数据

模拟结束后,起出测试管柱,管柱起出过程无卡阻,对下井工具进行检查,工具密封表面无损伤。

井下模拟试验结果表明: 井下工具功能和密封性良好;生产功能和注入功能切换顺利,满足现场使用要求。

4 结论

1) ø193.68 mm套管井注采一体化工艺降低了钻完井费用和节约换管柱费用,实现降本增效。

2) 注采Y接头为分层开采和分层注入的转换工具,其密封表面采用特殊处理,提高了工具在井下的长期密封能力;采用等通径设计,减少生产过程中的压力损失。

3) 井下模拟试验表明,配套工具功能和耐压性能良好,分采功能和分注功能通过钢丝作业切换顺利,工作可靠,满足现场使用要求,为油田开发提供新思路。