改性钢渣粉在混凝土中的应用研究

2018-11-29刘自强李新林

刘自强,李新林

(1.景德镇市景磐城建混凝土有限公司,江西 景德镇 333000;2.九江博林高新材料有限公司,江西 九江 332500)

1 引言

在钢铁冶炼过程中,会产生大量废渣,按来源不同,可分为高炉渣和钢渣。其中每生产1t铁将产生0.25-0.4t高炉渣,每生产1t钢产生0.1-0.15t钢渣。2012年我国钢渣的排放量约9300万吨[1]。由高炉渣粉磨而得的磨细粒化高炉矿渣微粉经多年的推广、粉磨工艺的提高和实际使用的效果较为理想,在水泥和混凝土中的利用率已经较高,价格直逼水泥。而钢渣在建材领域的利用率低于30%,只有不到5%用于混凝土中,综合利用率远低于国际先进水平。大量的废料堆积,不仅对钢铁企业的生产与发展造成压力,还成为环境污染的重要污染源。

传统的钢渣资源化主要用于筑路材料,或将钢渣粉磨后作为水泥的混合材来生产钢渣水泥。但作为活性材料或掺合料来配制混凝土的成功案例却少之又少。钢渣粉在混凝土中的推广应用一直受到安定性差、活性差以及能耗高、经济效益不显著等问题的困扰。

本文首先简单介绍热焖工艺及热焖处理对钢渣改性的效果,包括对钢渣安定性、活性以及易磨性的改善,通过对钢渣粉的物理指标、化学成分分析,以不同掺量、不同比表面积的钢渣为样品,检测掺钢渣胶凝材料的强度情况、安定性情况、流动度情况、与外加剂相容性情况,以及实际生产过程中混凝土和易性、强度的实际检测情况,来说明钢渣粉具有活性掺合料的实际效果,并结合对上述改性的机理分析,明确提出:经热焖处理过的磨细钢渣粉不仅对节约能源、改善环境有现实意义,而且能使预拌混凝土搅拌站产生良好的经济效益及社会效益。

2 钢渣的改性措施

钢渣的改性主要从两个方面进行:热处理过程的优化及粉磨工艺的优化。前者通过物相反应的过程进行控制,改变钢渣中微观物质存在的形态及形貌;后者通过物理处理方式改变钢渣宏观颗粒的形貌并降低钢渣中有害成分的含量。

2.1 热处理过程优化

上世纪90年代前,炼钢废渣的排放基本是采用直排堆放的方式。液态高温钢渣在空气中自然冷却,自然风化,多年后成为陈化渣。

陈化渣存在的主要问题为:自然降温后的熔融物质形成硬度较大的熔块,大部分的f-CaO和f-MgO被包裹在密实块体中,即使常年堆放陈化,也不容易分解。如若应用到混凝土中极易引起二次膨胀加剧,造成混凝土开裂或安定性不良。陈化渣的缓慢冷却导致钢渣中主要的水化活性矿物β-C2S转变成几乎没有水化活性的γ-C2S,造成陈化渣磨细后的钢渣粉活性仍很低;陈化渣在自然冷却中形成的密实熔块,其中含有大量无法分离的铁质材料,这样的硬块既不易破碎,更不易粉磨,加工成本和使用价值严重不匹配。

热焖冷却法处理钢渣工艺是中国冶金科学研究院发明的。主要处理过程是将熔融状态出炉钢渣倒入焖罐中,立即将水喷洒到钢渣表面,由于温差产生的应力,钢渣在急冷过程中自然粉碎,同时边喷水边用挖掘机对熔融钢渣进行反复翻搅,直到看不到红色块状固化钢渣为止。然后将焖罐盖上进行热焖,经高温高湿12小时后出池。出池后的钢渣粒径在1-50mm,先进行磁选除铁,剩余部分钢渣f-CaO在1%以下,堆放待加工。

通过热焖工艺可以看出,热焖钢渣在淬冷过程中形成了很好的物理化学特性:熔融钢渣与冷态水充分混合,避免冷却时板结出现。热焖处理过的钢渣粒度较小,为随后的改性奠定基础;小粒度的热焖渣在焖罐中处于持续高温、高湿和加压状态,钢渣内f-CaO和f-MgO成分易被分解。热焖冷却的钢渣,急速冷却使得钢渣中的C2S大部分都以高活性的β-C2S形式存在,钢渣中的活性成分基本没有损失。热焖钢渣经过淬冷,大块炸裂,不会出现板结,使钢渣形成小块状,质地脆,自然硬度小,容易破碎。同样,在淬冷时,高温水汽的作用下部分的单质铁会被游离出来,更容易被磁选除铁干净,钢渣的易磨性大幅度改善,为钢渣的加工节省大量的电耗和材料消耗,降低了加工难度和加工成本。

2.2 钢渣粉粉磨工艺优化

钢渣中的铁不仅影响到粉磨的过程,而且还是引起安定性不合格的一个重要的原因,很多资料表明,含铁量超过2%后的钢渣粉极易产生安定性不合格现象[2]。

为此在对钢渣的粉磨过程中,需要严格控制成品中铁的含量。江西九江博林新材有限公司钢渣生产线的粉磨系统充分考虑到铁的因素,在粉磨的过程中通过多道除铁措施,使得成品钢渣粉中铁的含量大幅度的降低。具体的粉磨过程是:原材料进厂→堆放→破碎→除铁→烘干→除铁→粉磨→入库→发运。此粉磨加工要点:钢渣粉磨前多次除铁对改善物料的易磨性很有好处,同时,钢渣中被磁选出的单质铁粒是优质冶炼原料,增加了附加值。

3 改性钢渣粉在混凝土中的应用试验

3.1 试验用材料

试验用材料包括水泥、钢渣粉、矿粉、粉煤灰、砂、碎石、外加剂。其中,水泥选用江西锦溪水泥有限公司产青溪峰P.O42.5级,物理性能见表1;钢渣粉选用九江博林新材有限公司(GB/T20491-2006)I级,化学成分见表2,其钢渣由九江钢厂提供;矿粉选用九江博林新材有限公司S95级,化学成分见表2;粉煤灰选用景德镇市电厂产II级灰,物理性能见表3;砂为天然河砂和人工砂混合,天然河砂:人工砂=4∶6,细度模数2.8;碎石粒径为5~31.5mm;外加剂为浙江衢州鼎盛建材有限公司生产的PC-808,聚羧酸高效减水剂,掺量1.6%时减水率为25%。

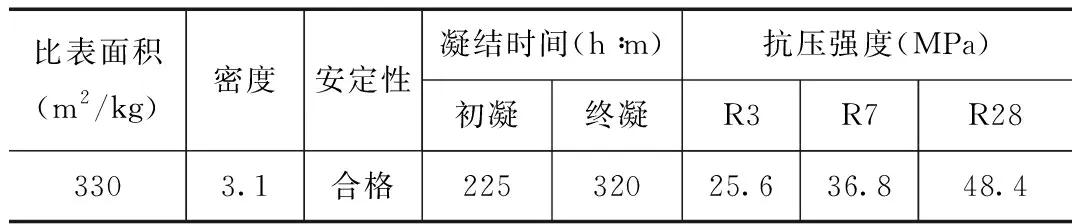

表1 水泥物理性能

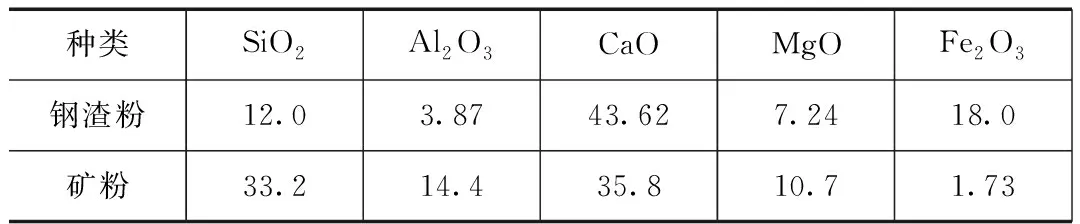

表2 钢渣粉与矿粉化学成分

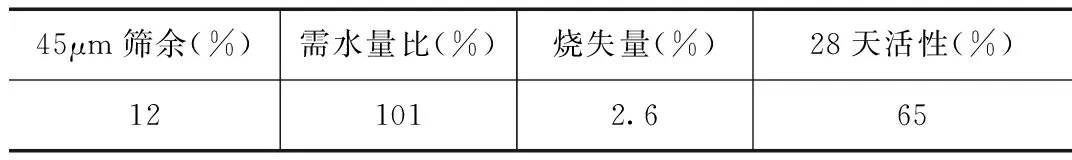

表3 粉煤灰物理性能

将上述原材料按照不同的配比进行试验,对钢渣粉在不同比表下对水泥混泥土性能的影响进行了测定。

3.2 改性钢渣粉安定性试验

九江钢铁厂的热焖钢渣的化学分析MgO的含量没有大于13%(基本上不大于8.0%),不需采用国标(GB/T20491-2006)要求做压蒸法安定性试验。为确保钢渣粉的安定性,中国冶金科学研究院科研人员从2005年至2012年按该标准进行的压蒸实验长期检测数据结果中,从未出现过压蒸实验不合格的现象。为了安全起见,九江某钢渣粉工厂每月按制抽样,依照国标(GB/T750-1992)水泥压蒸安定性试验方法检测安定性,以30%钢渣粉与70%基准水泥的配比混合制样,经过持续一年的跟踪监测,该工厂所有试样检测的膨胀率不大于0.05%,不到标准允许值的10%。

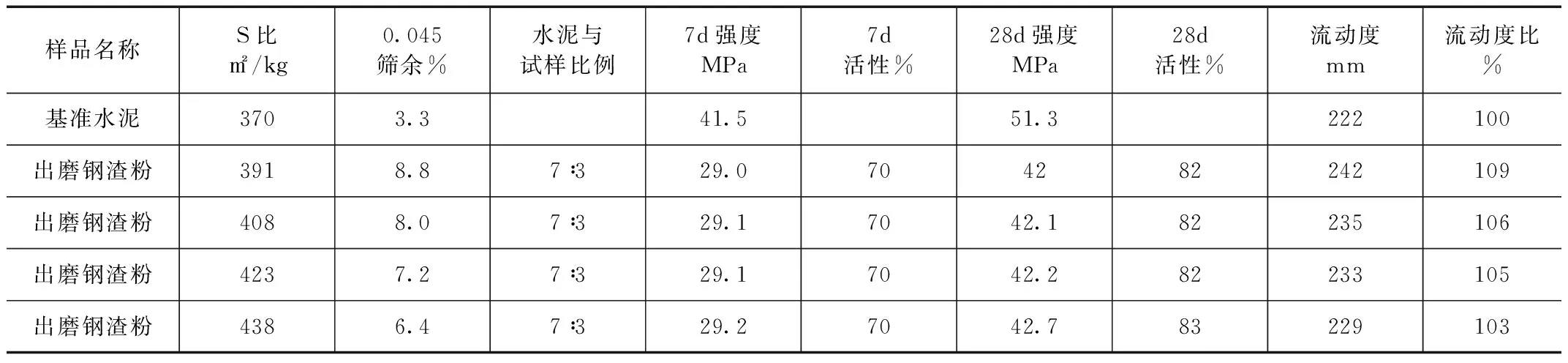

3.3 不同比表面积下改性钢渣粉活性指数

按照GB/T20491-2006《用于水泥和混凝土中的钢渣粉》相关方法测定不同比表面积的钢渣粉活性。

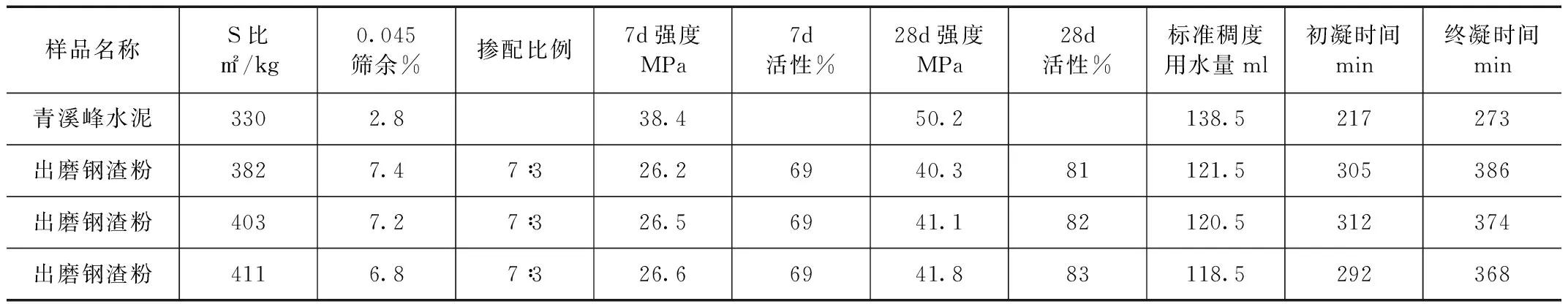

表4 钢渣粉的比表面积变化对活性的影响

从上表可以看出,随着比表面积的增加,钢渣粉的活性也增加。但在比表面积在370m2/kg~450m2/kg之间,活性增长不明显。

3.4 不同比表面积下改性钢渣粉对标准稠度用水量与凝结时间的影响

按GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》检测水泥及混合样的标准稠度用水量和凝结时间。

表5 标准稠度用水量与凝结时间

从上表中可以看出,掺入钢渣粉后,标准稠度用水量有14%(138.5/121.5=1.14)的降低,这说明钢渣粉的掺入在相同流动度的情况下,可以降低用水量。或者可以认为,适当的钢渣粉掺入具有一定的减水效果。同时可以看出,掺入钢渣粉后,对凝结时间有近100分钟的增加,即钢渣粉有缓凝效果。

3.5 不同比表面积下改性钢渣粉对水泥胶砂流动度的影响

按GB/T2419-2005《水泥胶砂流动度试验方法》进行检测,所得数据如下:

表6 胶砂流动度检测结果

从上表可以看出,胶砂流动度随着钢渣粉比表面积的增长而降低,一般都超过100%。

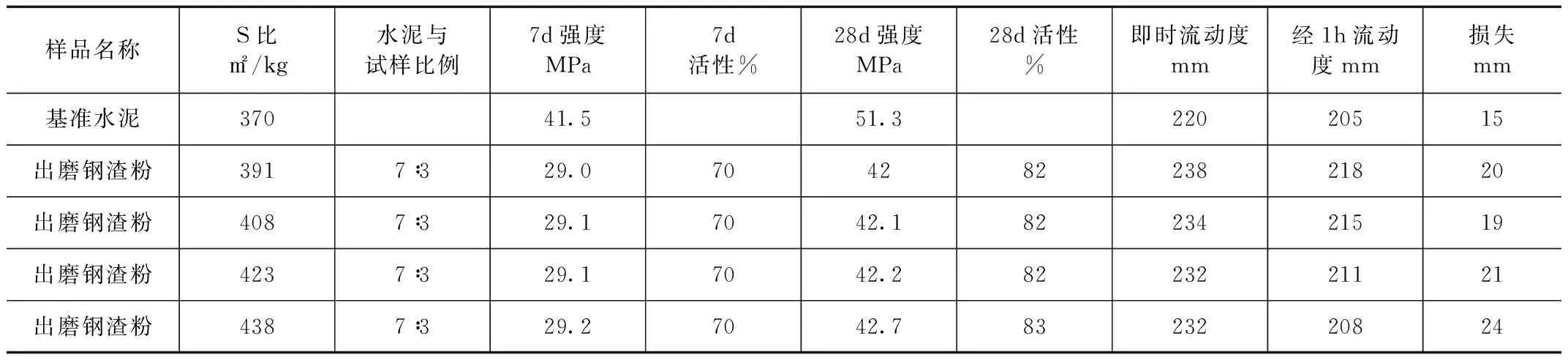

3.6 不同比表面积下改性钢渣粉对水泥净浆流动度的影响

按GB/T8077-2012《混凝土外加剂匀质性试验方法》中水泥净浆流动度检测方法,所得结果如表7。

表7 水泥净浆流动度检测

从表7中可以看出,钢渣粉与外加剂相容性较好,从净浆流动度检测情况,结合比表面积与活性、胶砂流动度的增长情况来看,钢渣粉有一最佳比表面积,在此位置,钢渣粉具有最恰当的活性和流动度,不会因增长活性而降低流动性,降低钢渣粉的性价比。

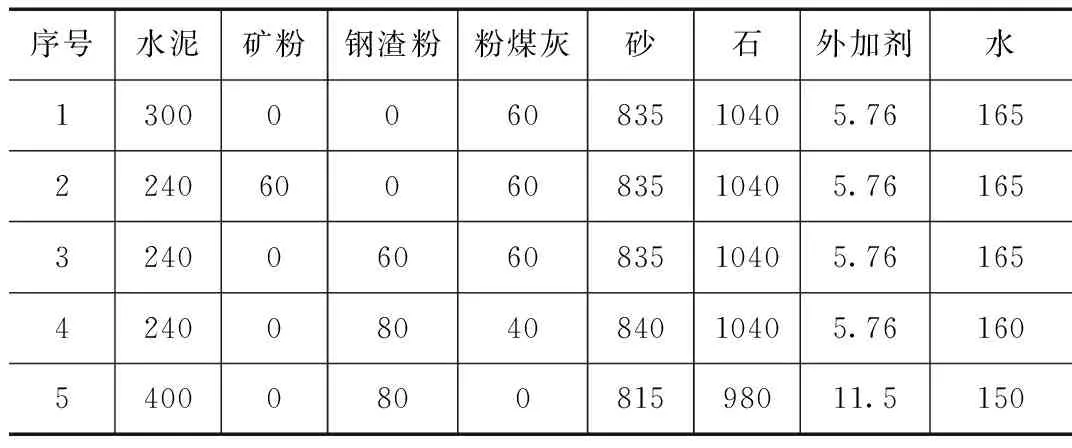

3.7 改性钢渣粉作为掺合料对混凝土性能的影响

为更好的分析改性钢渣粉作为掺合料对混凝土的影响,特将钢渣粉同矿粉、粉煤灰在不同的掺合比下进行对比试验。各物料的配合比例情况见表8。

.

表8 试验用配合比

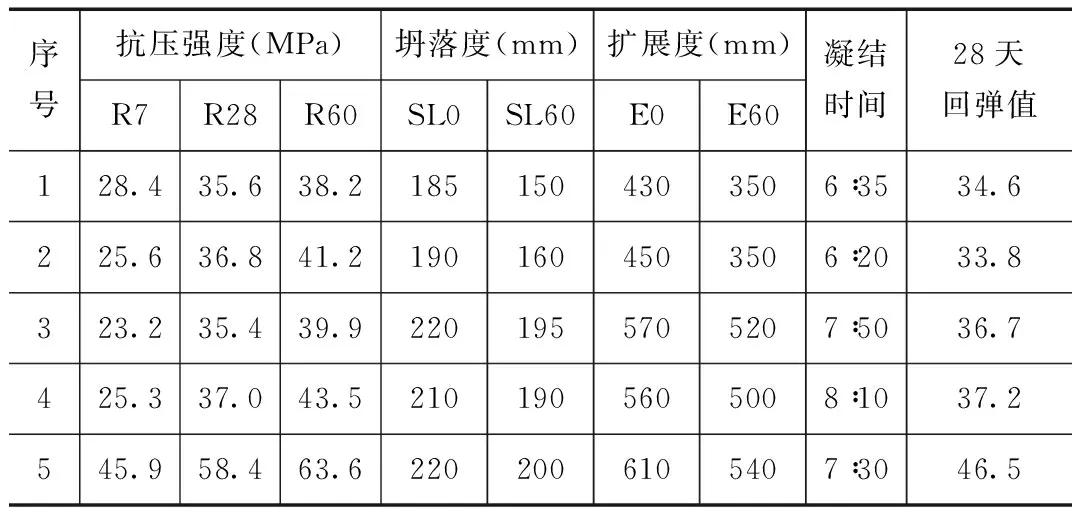

以上配比所得的混凝土的物料性能情况如下:

表9 混凝土性能情况

注:1、5#配合比强度等级为C50,碎石为5-25mm;

2、回弹数据为标养试件测试所得。

从表9中数据可以得出:钢渣粉的掺入,增强了混凝土的后期强度,改善了混凝土的流动性能,降低了混凝土的坍落度损失,提高了混凝土的回弹值,使得混凝土的凝结时间增长了。可见通过适当比例的调配后,改性钢渣粉也可以作为掺合料应用到高强度等级的混凝土中。

4 改性钢渣粉对改善混凝土性能的机理分析

改性钢渣粉应用到水泥混泥土中,使混凝土的强度、流动性、坍落度、回弹值及凝结时间等都发生了较大的变化,具体这种变化的机理是同改性钢渣粉基本性能的变化是分不开的。

(1)钢渣中的活性组分是其化学成分中由CaO-SiO2-Al2O3组成的C3S、C2S及铁铝酸盐等矿物,可做为一种潜在活性的胶凝材料,高碱度钢渣中含有与硅酸盐水泥相似的C3S、C2S,两者含量在50%以上,在碱激发状态同样具有水化反应并生成水化硅酸盐(C-S-H)的能力,进一步提高了混凝土的强度;

(2)改性钢渣在急冷过程中,钢渣晶体结构发生畸变,结晶度下降,使钢渣矿物晶体的结合键能减小,结晶很难稳定发展,结晶度就低,晶格能就弱,水分子容易进行晶体内部,水解的能力就高,活性度得到很大的提高;

(3)改性钢渣粉由于采用了热焖工艺,其所含的f-CaO、f-MgO在小粒度、高温高湿加压条件下的消解较传统工艺来讲得到根本性改变,确保混凝土安定性符合要求;

(4)改性钢渣粉所具有的减水效果,可以从以下几个方面来说明[2]:①级配效应:钢渣粉的粒度比水泥要小,将会使胶凝材料的填充效果更好,颗粒间的孔隙率更小,则有一部分水因钢渣的填充被替代出来,增加水泥浆和流动性。颗粒小还会对拌合物保水性和粘聚性有提高。②滚珠效应:显微镜下可以看到经热焖处理过的钢渣粉颗粒破碎粉磨后呈块体,类似玻璃破碎后的块体。急冷所形成的非晶态玻璃体粉磨后具有一定的圆度,棱角虽然有,但其针片状颗粒却较少。这样的颗粒具有原状粉煤灰所具有的滚珠效应,对拌合物的流动性有提高。

(5)改性钢渣粉所含磷能够起到缓凝作用,对拌合物的坍落度损失有降低作用。

(6)钢渣粉比重比水泥熟料要大,混凝土浇筑时,不会在强力振捣下被甩到模板边;钢渣粉比表面积大,增加了拌合物的粘聚性,也会降低混凝土内部水分向模板边的富集。用钢渣粉替代水泥和部分粉煤灰,能够使浇筑好的混凝土结构物表面水膜厚度小,失水速率小,不仅能够提高表面硬度(在不失水情况下,表面水化产物更多,水化更彻底),而且提高混凝土的耐久性。

5 结论及展望

5.1 结论

经过热焖处理及优化粉磨工艺所得的改性钢渣粉,其本身特性得到极大改善:

(1) 具有水硬活性,按GB/T20491-2006标准检测,比表面积在400m2/kg时,活性可超过80%,其实际活性基本可达到S95矿粉的效果;

(2) 安定性合格,f-CaO在1%以下,压蒸试验和膨胀试验均符合要求;

(3) 钢渣粉有减水效果,对拌合物流动性有约10%的提高,对和易性有提高;

(4) 钢渣粉具有后期强度增长幅度较水泥高的优势,考虑钢渣粉的减水效果后,其后期强度增长幅度不低于S95矿粉;

(5) 钢渣粉在路面、地面、大体积结构等工程中更具有优势,提高耐久性。

(6) 提高钢渣粉掺量,降低粉煤灰掺量,可使混凝土表面硬度增加,减少因表面硬度不足、风化等原因造成的回弹强度推定值与实际强度值偏差过大的问题。

5.2 展望

(1) 改性钢渣粉性价比高,作为传统的工业固体废弃物,其利用到混凝土中,在保障使用性能的前提下,降低了生产的成本,对企业有利,而且消除了大量固体废弃物对生态环境的改善也较为有利;

(2) 钢渣由于采用了新型的热焖工艺进行冷却,其活性、易磨性及安定性等都得到了极大的改善,对钢渣粉的粉磨加工较为有利,降低了其再加工的成本;

(3) 由于不同热焖过程及不同厂家所产生的钢渣的成分及性能可能有所差异,因此在对钢渣的选材过程中一定要注意成分的波动对钢渣粉性能的影响,特别是钢渣中磷、f-CaO、f-MgO等变化时;

(4) 改性钢渣粉应用到混凝土中,还应对其中的重金属离子等进行研究,谨防出现对人体有害的物质。