固体氧化物燃料电池离子-电子混合传导性Ni/ScSZ 燃料极的制备以及性能分析

2018-11-29崔仁源刘元钟李相勋苏芝玄柳相凤金有圣郑圆烨郑春花车硕源张翼滉

崔仁源 刘元钟 李相勋 苏芝玄 柳相凤 金有圣郑圆烨 郑春花 车硕源 张翼滉

1(首尔大学机械工程系 首尔 151742)

2(中国科学院深圳先进技术研究院 深圳 518055)

3(圆光大学机械汽车工程系 益山 54538)

1 引 言

燃料电池是通过燃料极(阳极)和空气极(阴极)发生的电化学反应,将燃料存储的化学能直接转换为电能的一种装置。燃料电池可分为几种不同的类型,如碱性燃料电池、熔融碳酸盐燃料电池、质子交换膜燃料电池、固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)和磷酸燃料电池等。其中,固体氧化物燃料电池具有效率高、可使用不同的燃料、无需水管理、无需处理一氧化碳的吸附问题等优点[1,2]。然而,由于大部分SOFC 固体陶瓷电解质的离子传导性能低,故需要工作在 700~1 000℃ 的高温环境下来提高离子传导率。但这种高温环境会导致系统的不稳定和效率低下,同时限制相关部件材料的选择范围并提高成本。因此,使电解质保持良好的离子传导率的同时降低其工作温度是 SOFC 研究的一个热点[3-5]。其中一个方案是,通过沉积数十至数百纳米厚度的致密电解质来制备 SOFC 单池[6]。这种薄膜电解质可通过溅射、脉冲激光沉积、原子层沉积、化学气相沉积和化学溶液沉积等方法制备而成[7-13]。

一般地,SOFC 的电解质需要制备成无针孔的致密结构。相反,燃料极和空气极的结构应易于气态反应物的扩散,并需形成电子导体和离子导体相会的三相界面,因此采用多孔状结构。为了提高电极的性能,通常将电化学反应的催化剂物质和电解质物质混合起来,由此制备离子-电子混合传导(Mixed Ionic Electronic Conductor,MIEC)性质的电极。近几年,随着薄膜沉积工艺的发展,通过此工艺制备电极以及测试其性能的研究非常活跃。在纳米多孔基片上不仅可以沉积单一的电极物质,而且通过共同溅射(cosputtering)的工艺,可制备出纳米多孔 MIEC 电极[14-17]。

制备上述薄膜 SOFC(拥有纳米级电极和电解质)时,通常使用阳极氧化铝(Anodized Aluminum Oxide,AAO)作为基片[18,19]。其中,AAO 具有整齐的纳米级气孔结构,这有益于电化学反应的气体反应物的扩散。同时,AAO 性能稳定,且容易制备[20]。通常在 AAO 基片上通过共同溅射将氢氧化反应的催化剂——镍(Ni)或铂(Pt)和具有高氧离子传导率的氧化钇稳定的氧化锆(Yttria-Stabilized Zirconia,YSZ)或钆掺杂的二氧化铈(Gd0.2Ce0.8O2-δ,GDC)或氧化钪稳定的氧化锆(Scandia-Stabilized Zirconia,ScSZ)[21]的混合物进行沉积,从而制备 MIEC 燃料极。在此基础上按序沉积电解质和空气极,由此制备出薄膜SOFC。这时,空气极也可以制备成 MIEC 电极。

在以往利用共同溅射在 AAO 基片上沉积MIEC 燃料极的研究中发现,该燃料极的性能并未较普通的燃料极有所改善。因此,本研究提出制备一种薄膜 SOFC:通过使用 Ni 和 ScSZ 制备该薄膜的 MIEC 燃料极,并通过试验分析该燃料极的性能,旨在探讨以往研究中 MIEC 燃料极的性能未发生改善的原因。

2 试验方法

为了进行性能比较,本研究在约 80 nm 气孔结构的 AAO 基片(100 μm 厚度,1 cm×1 cm 面积,Synkera Technology Inc., Longmont, USA)上利用溅射装备(A-Tech System Ltd., Incheon, South Korea)分别沉积了 Ni/ScSZ 燃料极和纯 Ni 燃料极。其中,纯 Ni 燃料极样本采用 Ni 靶材(直径两英寸,Vacuum Thin Film Materials Co., Ltd.,Incheon, South Korea),在靶材枪直流功率为 200 W、氩气(Ar)压强为 90 mTorr 的条件下,利用溅射沉积成 300 nm 的厚度而获得。Ni/ScSZ 燃料极样本则同时采用 Ni 靶材(靶材枪直流功率为 200 W)和 ScSZ 靶材(靶材枪射频功率为 50 W,直径两英寸,RND Korea Co., Ltd., Gwangmyeong, South Korea),在 Ar 和氧气(O2)的摩尔比为 1∶4 的混合气体压强为 90 mTorr 的条件下,利用反应共同溅射方法沉积成 300 nm 的厚度而获取。

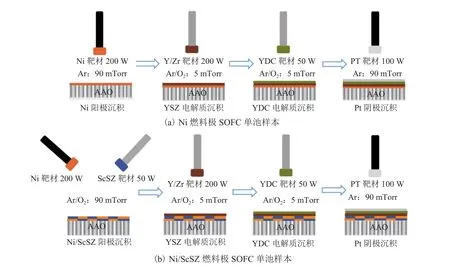

两个样本的电解质和空气极都是利用溅射,并在相同的条件下获取。电解质采取了 YSZ 和钇掺杂氧化铈(Yttria-Doped Ceria,YDC)的双层结构。其中,YDC 位于空气极一侧,这是因为 YDC 的离子-电子混合传导性较好,且其氧交换系数(Oxygen-Exchange Coefficient)较高,可以提高阴极的电化学性能,并可以促进氧还原反应[22]。YSZ 以 Y/Zr 合金为靶材(直径两英寸,RND Korea Co., Ltd., Gwangmyeong, South Korea),在靶材枪射频功率为 200 W、Ar 和 O2的摩尔比为 1∶4 的混合气体压强为 5 mTorr 的条件下,利用反应溅射在燃料极上沉积 400 nm的厚度而获取。YDC 以 YDC 为靶材(直径两英寸,RND Korea Co., Ltd., Gwangmyeong, South Korea),在靶材枪射频功率为 50 W、Ar 和 O2的摩尔比为 1∶4 的混合气体压强为 5 mTorr 的条件下,同样利用反应溅射沉积成 200 nm 的厚度而获得。空气极以铂金为靶材(直径两英寸,Gui Ju Metal Co., Ltd., Incheon, South Korea),在靶材枪直流功率为 100 W、Ar 气体压强为 90 mTorr 的条件下,沉积成 150 nm 的厚度而获取。图 1 为两个样本准备的大体过程。

图1 两个样本准备示意图Fig. 1 Schematic of preparation process of two samples

3 结果及分析

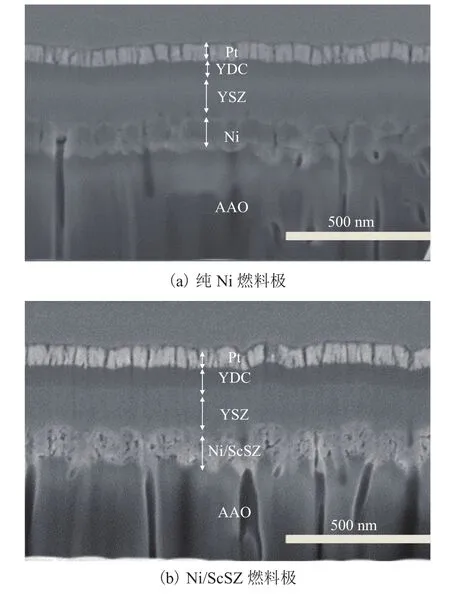

图2 为本研究制备的两个薄膜 SOFC 样本的聚焦离子束扫描电子显微镜(FIB-SEM)图像。由图 2 可知,两个 SOFC 样本的燃料极和空气极都是多孔的结构,而 YSZ/YDC 电解质是致密的结构。由于 AAO 没有导电性,燃料极的厚度对其集电能力非常重要。另外,由图 2 可确认,两个SOFC 样本的燃料极厚度都约为 300 nm。

图2 两个 SOFC 样本的扫描电子显微镜图像Fig. 2 FIB-SEM images of two SOFC samples

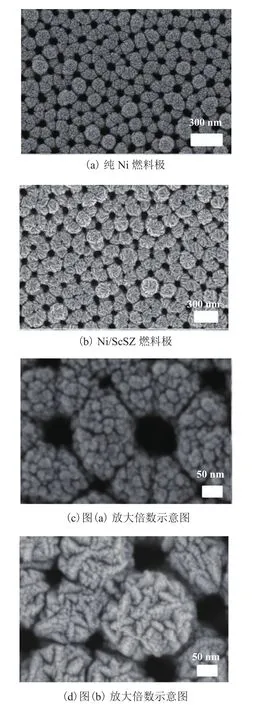

图3显示两个样本中,在 AAO 上沉积的燃料极的表面结构扫描电子显微镜图像。由图 3 可知,纯 Ni 燃料极和 Ni/ScSZ 燃料极都沿着 AAO的气孔结构成形。燃料极表面的晶粒是与电解质表面接触的部分,其大小影响三相界面的面积(反应面积),因此被认为是重要的因素[23-26]。另外,由图 3 可以确认,虽然本研究制备的纯 Ni燃料极和 Ni/ScSZ 燃料极表面的晶粒形状不同,但其平均大小大致相同。

图3 燃料极表面结构扫描电子显微镜图像Fig. 3 SEM images of anode surface structure

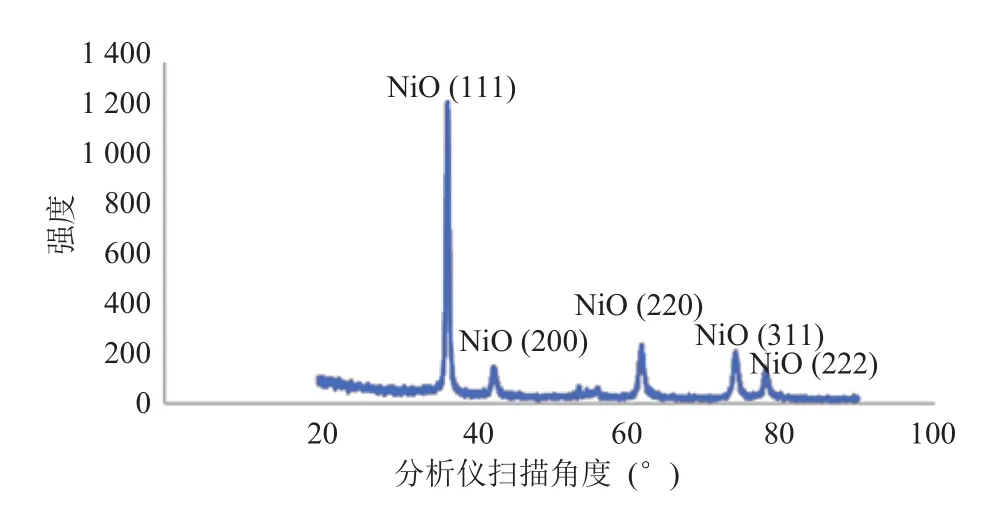

图4为采用 X 射线衍射技术(XRD)对沉积的 Ni/ScSZ 燃料极进行晶体特性分析。分析对象为利用反应共同溅射在 AAO 上沉积的 NiO/ScSZ薄膜。由于还没有运行样本单池,此时 NiO 没有被还原。另外,由于 ScSZ 的量很少(5 wt%),所以利用 XRD 监测不到最高点。

图4 NiO/ScSZ 燃料极薄膜的 X 射线衍射技术分析结果Fig. 4 X-ray diffraction analysis of reactive co-sputtered NiO/ScSZ thin film anode

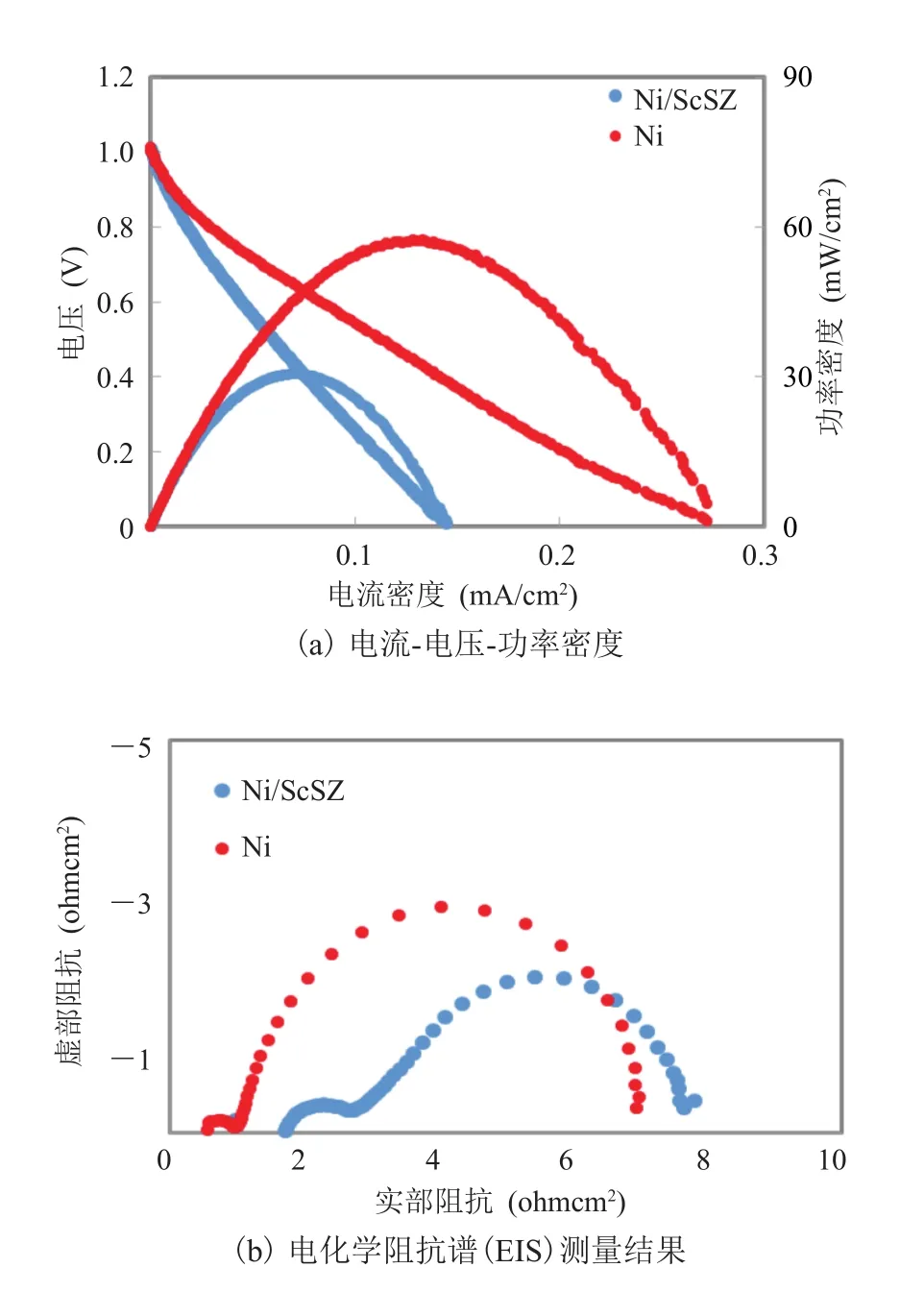

图5为对两个 SOFC 样本的电流-电压-功率密度关系和电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)的测量结果(Solatron Analytical 1260/1287, Hampshire, UK)。实验运行温度为 500℃,燃料极氢气的流量为100 sccm,阴极则直接使用空气。集电时,将银浆(Ag paste)涂抹在燃料极,并与电线连接,再将自制的探头接触系统连接到阴极。本文中,SOFC 样本的测试方法及程序参考了我们以往的研究[27]。与纯 Ni 燃料极相比,Ni/ScSZ 燃料极含有重量百分比为 5 wt% 的 ScSZ,因此,起初认为三相界面的面积会增加,SOFC 的性能也会随之提升。但是,实验结果与预期相反,即 Ni/ScSZ燃料极 SOFC 的最大功率密度小于纯 Ni 燃料极SOFC。从图 5(a)的曲线上可以看出,欧姆电阻的影响比较大。为了进一步确认,在最大功率密度获取点(0.6 V 直流电压)分析了两个 SOFC 样本的电化学阻抗谱,结果如图 5(b)所示。图 5(b)中,曲线的高频区域(左侧)与x轴的交点表示欧姆电阻的大小,半圆形状的直径表示极化电阻的大小。可以看出,Ni/ScSZ 燃料极 SOFC 的欧姆电阻比纯 Ni 燃料极 SOFC 增加了 1.15 Ω.cm2,同时,极化电阻减少了 0.4 Ω.cm2。这个结果说明 ScSZ 的混合带来了燃料极的 MIEC 效应,但由于欧姆电阻的增加幅度大于极化电阻的减少幅度,因此,SOFC 的最大功率密度还是取决于欧姆电阻的变化。引起上述欧姆电阻变化的原因可能有多种。由于制备 Ni/ScSZ 燃料极的共同溅射工艺中使用 Ar 和 O2,部分 Ni 通过反应溅射,以NiO 的形式沉积。这将导致 Ni/ScSZ 燃料极的电子传导电阻的增加。此外,由于 Ni/ScSZ 沉积层的厚度只有 300 nm,通常会认为上述现象会被试验时所提供的氢气还原,但同时还参杂着 ScSZ的氧化物,预计平面(in-plane)电子传导性比纯Ni 降低。

图5 两个 SOFC 样本的电流-电压-功率密度和电化学阻抗谱(EIS)的分析结果Fig. 5 Current-voltage-power density(I-V-P)and electrochemical impedance spectroscopy results of two SOFC samples

本研究结果显示,在利用溅射制备 SOFC 的Ni/ScSZ MIEC 电极时,其电子传导性能维持多少是决定 SOFC 性能的因素之一。采用共同溅射时,使用 Ar 代替 Ar 和 O2的反应溅射,Ni 将不会被氧化,预计 SOFC 的性能会有所提升。如果开发出一种不影响电子传导性、只扩张三相界面面积的共同溅射工艺,将来单纯靠制备薄膜电极的方法就可以制备出低温运行效率较高的 SOFC。

4 与国内外相似研究的对比分析

燃料电池研究中通常认为,将电化学反应的催化剂物质和电解质物质混合起来制备 MIEC 燃料极有助于增加发生电化学反应的三相界面的面积,从而可以提高燃料电池的性能。在薄膜燃料电池领域也是如此。作为薄膜燃料电池基片的一种,AAO 具有整齐的纳米级气孔结构,从而有益于电化学反应的气体反应物的扩散,同时,其具有性能稳定、容易制备等优点[18,19]。目前在AAO 基片上沉积 MIEC 燃料极的研究还不多,研究内容主要侧重于测试这种燃料电池的性能(功率密度、可运行温度等)以及总结影响这种燃料电池性能的因素[14-17,28]。本研究把重点放在阐明在以往研究中发现 AAO 基片上沉积 MIEC 燃料极的 SOFC 性能比沉积纯物质燃料极的 SOFC发生退化的原因。最终实验结果发现,溅射工艺中混杂到燃料极的物质导致欧姆电阻的上升是前述退化的原因。

5 结 论

本研究利用共同溅射制备了 Ni/ScSZ MIEC燃料极,并将其性能与纯 Ni 燃料极进行了比较。通过比较两种燃料极的 SOFC 样本的性能发现,与纯 Ni 燃料极相比,由于 Ni/ScSZ MIEC 燃料极的三相界面面积增加,其极化电阻减小。然而,由于反应溅射产生的 NiO 和 ScSZ 的氧化物的影响,平面电子传导性能降低,由此导致欧姆电阻的上升,最终导致 SOFC 的性能总体下降。可以得出,对于溅射薄膜工艺,通过扩大反应面积来减小极化电阻固然重要,但同时还要考虑维持平面电子传导性能,这样才能制备出高性能的SOFC 燃料极。