跨声速风扇转子内流场三维PIV测量

2018-11-29万钎君石小江刘志刚肖华菊幸晓龙

万钎君,石小江,刘志刚,肖华菊,熊 兵,2,幸晓龙

(1.中国航发四川燃气涡轮研究院,四川 江油 621703;2.南京航空航天大学能源与动力学院,南京 210016)

1 引言

叶轮机内部结构十分复杂,为持续改进其性能需充分了解内部的流动现象[1]。粒子图像测速(PIV)技术克服了以往流场测试中单点测量的局限性,可瞬时无接触测量流场中多点速度矢量,是一种非常有发展前景的无扰动流场测量技术[2]。上世纪末国内外已将PIV技术成功应用于叶轮机流场测试,对叶轮机内流做了大量研究[1-16]。但国内外公开发表研究报告中,鲜有针对跨声速旋转件三维PIV技术的介绍。

本文以三维PIV技术在跨声速旋转件内流场测试领域的应用为目的,在某压气机试验器上进行了跨声速压气机内流场三维PIV测试关键技术攻关、数据分析方法研究及试验验证等工作,获得了某小型跨声速风扇15 000 r/min和21 006 r/min转速工作点工况下的转子内部流场特性,并与压敏漆(PSP)测量结果进行了对比,以期为跨声压气机内三维复杂流动研究提供先进的测量手段,为数值模拟和湍流模型提供试验数据及验证方法,为压气机设计改进提供技术支持。

2 试验设备及试验件

试验在单多级压气机试验器上进行。该试验器为敞开节流式轴流压气机试验器,主体主要由流量管、扩散段、进气节气门、稳压箱、高速齿轮箱、排气系统、齿轮增速器、测扭器、同步电机等组成。试验时,试验件由一台同步电动机驱动,变频无级调速,通过齿轮增速器使试验件达到所需转速。

试验件是机匣内径为ϕ309.2mm的小型航空发动机用单级轴流风扇。该风扇由进口支板、转子及静子组成。从试验件进口看,转子顺时针旋转。PIV测量截面为转子75%叶高的拟S1流面。

3 PIV设备及主要技术方案

利用现有的PIV测试系统,搭建了一套适用于叶轮机试验的三维PIV测试系统,并对光路布局、粒子播放、三维标定等技术进行了研究。

3.1 三维PIV测试系统

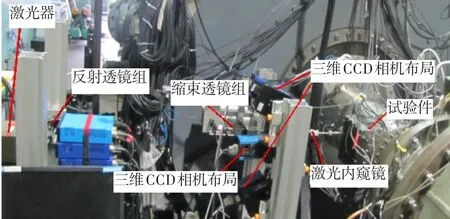

该测试系统由脉冲激光器、固定支架、光学透镜组、两台CCD相机、高精度时序控制器、主控计算机等组成。脉冲激光器产生规定时间间隔的脉冲激光光束。固定支架由不同规格的支架及连接套件现场组装而成,用于光路及三维CCD相机空间布局的搭建。不同功能的光学透镜由支架固定在空间不同位置形成一组完整的光路,将激光器产生的脉冲光束导入机匣内并转换成PIV光学测量所需的片光源。利用两台解析度均为1 600×1 200像素的跨帧CCD相机进行三维布局。主控计算机用于图像采集、数据处理及时序指令改写。周向定位采取窗口触发模式,试验件每转一周,安装在试验件上的光电传感器输出一个外触发锁相信号,此锁相信号经时序控制器传入主控计算机。计算机主控系统采集到外触发信号频率,并计算出外触发信号频率倍数、满足要求的激光频率、相机重复频率。为适应旋转件非周期转动,在计算的重复频率基础上,叠加外触发信号相关的时间窗口。图像采集时,激光Q开关在CCD相机准备好采集下一张图片且收到外触发信号时,由时序控制器输出序列控制激光器和CCD相机同步工作。

3.2 试验件改造及光路布局

为实现压气机内部流场可测,重新加工了试验件机匣并对其进行了机匣视窗、视窗安装边及激光内窥镜固定套件的设计加工。视窗玻璃的可观察范围,轴向大于转子叶片在轴向上的投影,周向大于1.5倍叶片槽道。测量截面需要激光片光照亮,这就要求将激光器产生的激光光束引入到试验件内,并转换为片光。激光器产生的激光光束通过一组反射透镜传递至一组缩束透镜前,缩束透镜组将光束收缩并传递到激光内窥镜前,收缩后的光束经激光内窥镜的透镜组及钢管进一步收缩并传递至末端的侧面适配器,再经侧面适配器的光学镜片转换为2 mm左右的片光照射至转子内测量截面。激光内窥镜从转子上游插入,通过固定装置固定在试验件机匣上。可通过调整激光内窥镜伸入流道的深度调节片光照射的叶高位置。

CCD相机采用立体摄影布局,两台相机位于激光片光同侧,采用透镜倾斜法,透镜、像面和观测物面均不平行,倾斜而相交于一点,满足Scheimpflug条件;两相机均有一共同观测物面,透镜和像面尽管不平行,但透镜的中心轴线接近通过像面的中心附近[17]。为避免试验件辅助支撑遮挡相机拍摄,两台相机安装在竖直支架上。图1给出了三维PIV系统现场布局。

图1 三维PIV系统现场布局图Fig.1 3D PIV configuration

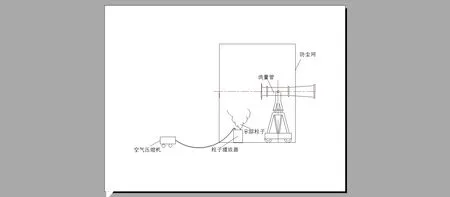

3.3 粒子播放

粒子播放装置如图2所示。自制的固态粒子播放器位于试验件上游,流量管下方,防尘网内。空气压缩机运行使粒子播放器中的固态粒子与高压气体混合后从粒子播放孔中喷出,并在流量管前方与空气充分掺混。这种播放方式有利于粒子的充分掺混,并且产生的粒子流与空气一起吸入流量管内,无多余的气流引入。

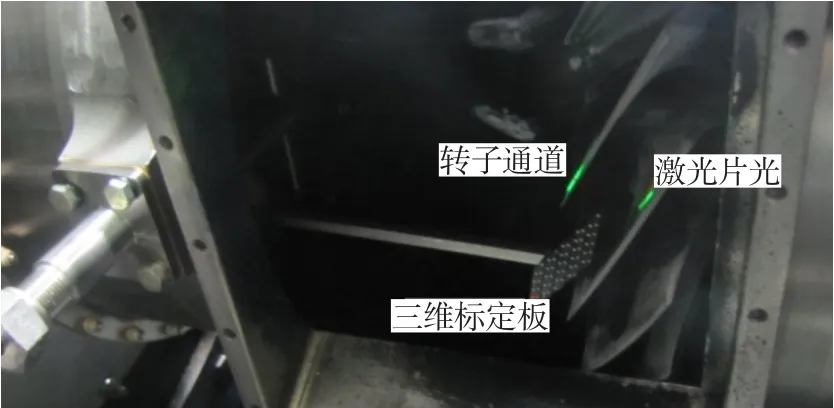

3.4 转子通道内部三维标定

图2 粒子播放示意图Fig.2 Particle seeding method

叶轮机转子内流三维PIV精确测量,需对转子通道内部测量截面进行准确的三维标定,修正由于片光源倾斜、两台相机间光学系统差异及弧形机匣视窗产生的光学畸变引起的图像变形。参照多个压气机转子叶片形状,设计并加工了能装入转子通道内部且点阵布置合理的三维标定板组件,以满足不同压气机的需要[18]。图3为三维标定板安装在叶片通道内部的照片。转子通道内部三维标定方法为:在欲测流场区域给出一束激光片光,调节三维标定板凸面至转子通道内欲测截面,保证片光平面与标定板凸面重合;安装机匣视窗玻璃,以三维标定板为参照,调节两CCD相机所拍摄图片基本为同一位置,调节Scheimpflug角,使两台相机照片上标定点的图像清晰,并拍下照片;数据处理时,使用多项式算法对视场进行几何校正,模仿双目测距原理,根据成像几何关系,计算粒子的空间坐标,进而算出三维速度[19]。

图3 转子通道内部三维光学标定Fig.3 3D optical calibration in rotor passage

4 测量结果及分析

图像采集过程中,通过相位调节对几个不同相位图像进行了采集。数据处理过程中,对原始图像进行了去背景噪声处理,并对同一相位质量较好的图片进行了等相位平均及坐标变换。选取15 000 r/min和21 006 r/min转速工作点工况下较好的等相位平均结果进行分析。气流偏转角α=atan(Vy/Vx),方向定义为顺气流看沿压气机轴线为零度,逆时针方向为正;三维速度幅值别为三维速度矢量在轴向、切向、径向上的分量。相对坐标系下的三维速度幅值及三维速度矢量在坐标上的分量定义与绝对坐标系下的定义一致。

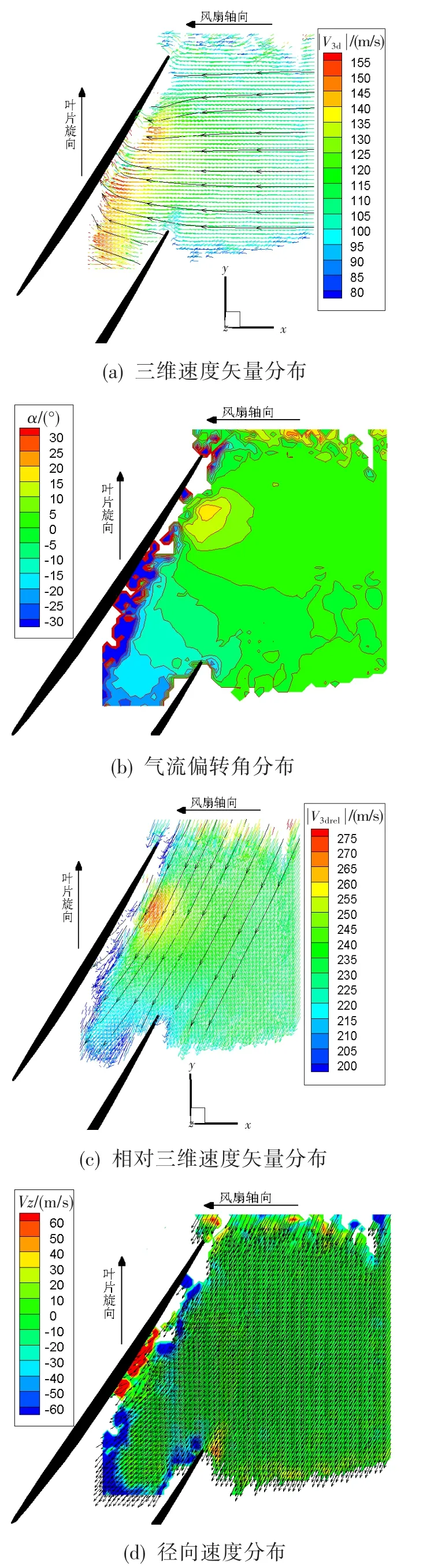

图4 15 000 r/min转速下工作点流场Fig.4 Flowfield at working point condition of 15 000 r/min

图4为15 000 r/min转速下工作点的三维流场测量结果。从图4(a)中可看到,在绝对坐标系下气流轴向进气,进入叶片通道后流动向叶片转动方向发生明显偏转,随着流道的深入三维速度幅值增大。由图4(b)可看出,沿叶片额线方向气流偏转角变化明显,从压力面到吸力面气流偏转角由顺时针逐渐向逆时针转换。结合图4(a)中额线上速度幅值出现的较大变化,说明在压气机转子进口处气流的方向和大小都存在较大差异。随着气流深入转子流道,由于叶片轮缘功的加入,气流偏转角朝顺时针方向(叶片转动方向)偏转增大。相对坐标系下三维速度矢量分布见图4(c)。可见在相对坐标系下,气流流动均匀,几乎沿着流道流动;转子通道内吸力面的速度大于压力面的速度,且随着流道的深入相对速度逐渐减小,符合压气机减速增压原理;靠近叶片叶背处相对气流很小,这是由于此试验件进口无可调导叶,在低转速时攻角较大,气流在叶背出现分离,相对速度较低。从图4(d)中径向速度分布可更直观地观察三维流动,图中的矢量是相对二维速度,背景色表示径向速度幅值大小。可以看到接近叶片吸力面有较大的朝向叶尖的径向速度幅值,这可能是低转速状态下靠近叶片吸力面形成了从叶根至叶尖的径向潜流;通道后半部分呈现较大的朝向叶根的径向速度幅值,原因可能是转子前缘叶高大于转子后缘叶高,试验件流道收缩,导致流道后半部形成较大的径向速度。

图5为21 006 r/min转速下工作点的三维流场测量结果。此工况下,叶尖切线速度达340 m/s,转子通道内相对速度达跨声速状态。由图5(a)及图5(c)可看到,跨声速状态下转子前缘附近产生了一道正激波,并在叶片通道后半部分存在局部超声速区,产生了不明显的通道内斜激波。图5(b)直观显示了转子前缘气流遇到激波发生气流角度偏转时的现象,能更明显地观察到激波结构。由图5(c)及图5(d)可看出,高转速下靠近叶片吸力面的径向潜流与低转速下的有所不同,潜流的方向从叶尖至叶根。

利用PSP对同一试验件转子进行测量,观测转子叶背表面压力分布及激波情况。图6为上述两个相同工况下的PSP测量结果。随着转速的增高,转子较大叶高位置靠近尾缘部分逐渐形成一个三角高压区。推断其原因是,由于转速上升,尖区部分叶型在最大厚度附近气流加速至最大速度,形成局部超声速区,产生了不完整(未贯穿通道)的斜激波,局部气流经激波增压在后半部分叶型处形成局部高压区。可见PIV结果与PSP结果较为一致。

图5 21 006 r/min转速下工作点流场Fig.5 Flowfield at working point condition of 21 006 r/min

图6 15 000 r/min和21 006 r/min转速下PSP测量结果Fig.6 Results of PSP measurement at 15 000 r/min and 21 006 r/min

5 结论

在国内首次实现了旋转件最高物理转速达21 006 r/min的高精度周向定位及跨声速流场三维PIV测量。采用的技术途径为后续压气机内流场可视化测量技术的深入应用发展奠定了基础,具有较好的推广应用价值。研究所得主要成果表现在:

(1)在空间狭小管路遮挡的试验现场环境下,实现了激光光束从激光器导入试验件流道并形成片光及压气机内部流场可视化。

(2)为跨声速压气机内流场试验提供的跟随性好、分布均匀的示踪粒子流,保证了压气机流道内清晰粒子图像的获得。

(3)数据处理后得到的叶片通道内的亚声速及跨声速流场结构和激波结构合理,且与PSP的测量结果相一致。

(4)经数据处理后的流场结果与实际流道尺寸相符,证明经三维标定消除像差后得到的位移数据具有较高的准确性。

(5)文中只对跨声速压气机转子某一截面的流场进行了三维PIV测试,有必要进行更全面、范围更广的跨声速压气机内流场三维PIV测试;需研制附着性好、抑制漫反射能力强的PIV测量专用涂料,以降低叶片、机匣、下游静子叶片、轮毂的漫反射产生的背景噪声;进一步优化数据处理方法,得到更准确、更丰富的流场信息。