固体火箭发动机跌落数值模拟①

2018-11-26王春光许桂阳朱艳芳

王春光,许桂阳,朱艳芳

(1.西安近代化学研究所,西安 710065;2.西京学院,西安 710069)

0 引言

高能固体推进剂具有高能炸药的起爆和爆轰特性。因此,装填高能固体推进剂的固体发动机在生产、运输、贮存、使用等过程中,可能遇到意外跌落等环境事故,在外界能量刺激下,可能发生燃烧和爆炸等重大事故,造成不可挽回的损失[1]。因此,国内外都极为重视发动机的安全性能。

其中,对于高能固体推进剂跌落撞击安全性研究较多,如中国工程物理研究院化材所建立了滑道试验和Spigot跌落试验方法[2-3],可将炸药件嵌入惰性材料中,模拟炸药件受跌落撞击与水平摩擦时的响应情况,用于评价炸药件的安全性。对于发动机的跌落撞击安全性,则是利用火箭橇试验进行测试。国外发达国家如美国、英国、日本等曾进行过大量的试验研究,几乎在所有型号研制过程中,都必须对发动机跌落撞击的安全性进行考核[4]。国内针对固体火箭发动机进行的跌落撞击试验公开报道较少,如陈广南通过数值计算模拟了φ160 mm尺寸的发动机的火箭橇试验[5-6]、李广武对φ150 mm口径的固体火箭发动机进行了火箭橇试验,初步测试了发动机冲击起爆阀值等参数[7]。

然而,对于固体火箭发动机跌落条件下的安全性试验研究,存在着周期长、成本高、检测手段较少、所得数据有限等诸多难点。与此同时,一般的解析理论不能计算和分析复杂结构下(如星孔加翼型装药)的固体火箭发动机发动机。因此,数值模拟方法是研究固体火箭发动机在跌落条件下的安全性的一种有效的方法。如西北工业大学王永杰采用非线性有限元流体动力学方法,对发动机径向撞击靶板过程进行了数值模拟,研究了不同撞击速度下推进剂装药的响应情况[8]。计算结果表明,固体火箭发动机径向撞击的爆炸临界速度范围为150~200 m,在低强度多次冲击下,固体火箭发动机会发生延迟爆轰情况。中国航天科技集团公司四院四十一所王宇对高能固体火箭发动机进行冲击安全性研究,建立了高能发动机冲击起动的数值模拟模型。该模型以计算单元压力大小作为引爆判据,可用于分析冲击起爆的初始位置[9]。

本文建立了固体火箭发动机跌落过程的计算模型,采用非线性有限元方法,对发动机垂直跌落刚性地面进行了数值模拟。研究了不同跌落高度对发动机响应情况的影响。

1 模型的建立

本文通过Solidworks对发动机及地面进行建模,并使用ANSYS WORKBENCH软件中的显式动力学模块(explicit dynamics)进行计算。物理模型如图1所示。其中,发动机外径69 mm,长815 mm。发动机由壳体、前封头、绝热层、推进剂、喷管等组成,材料参数见表1。地面为钢靶板,为了减少网格数量,取钢靶板厚1 mm,并设为刚性面,即钢靶板不变形。

图1 物理模型图

材料密度/(g/cm3)弹性模量/GPa泊松比钢78502.070.3推进剂17600.0030.495绝热层9800.002 50.47

为了节省计算资源,省略发动机从高处跌落至地面的模拟过程,初始时刻为发动机与地面直接接触。

初始条件:根据不同跌落高度,得出发动机初始时刻的垂直向下速度。

边界条件:水平(Y轴)方向及发动机轴线(X轴)方向位移量定义为约束(displace=0 mm)边界,即在整个模拟过程中位移为零,垂直(Z轴)方向定义为自由运动(displace=free)边界;地面定义为刚体。

2 结果与分析

由于在发动机的构成中最为重要且脆弱的部件为推进剂,因此本文重点考量发动机跌落时,发动机推进剂的响应。

2.1 发动机从3 m高度跌落

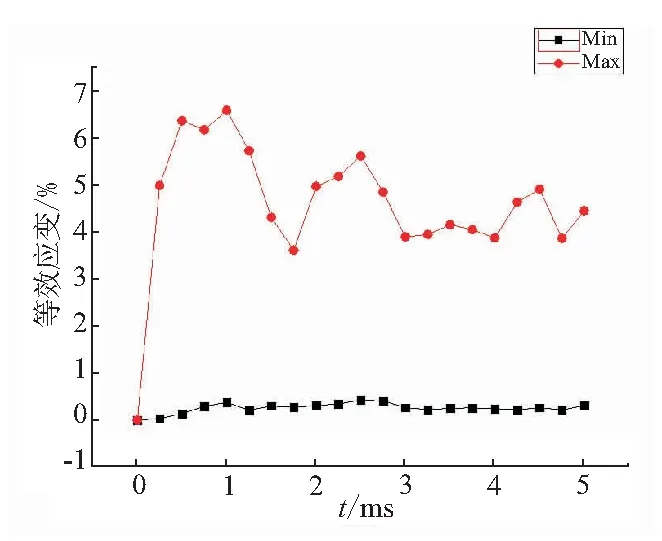

当发动机从3 m高处自由跌落过程,忽略空气阻力,发动机刚接触地面时,速度为7.67 m/s,发动机接触地面至发动机弹起过程中,推进剂最大、最小等效应变随时间的变化曲线如图2所示,推进剂不同方向应变随时间的变化曲线见图3。

图2 推进剂最大、最小等效应变随时间的变化曲线

图3 推进剂不同方向应变随时间的变化曲线

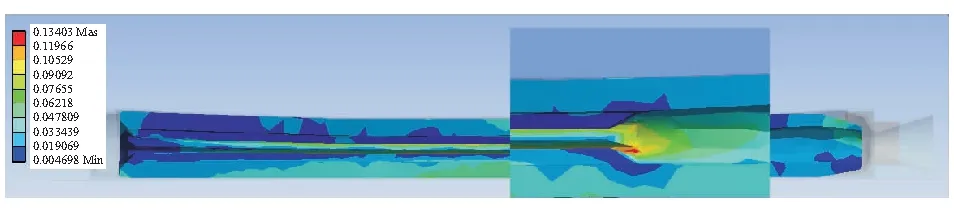

由图2可知,推进剂最大等效应变出现3个极大值点。第一个极大值点出现在1.0 ms时,最大应变达到13.4%,这是由于1.0 ms时,发动机开始触底反弹,如图4(a)所示。由图3可知,推进剂最大应变出现在Z方向(垂直方向),这是由于发动机跌落的物理特性导致的。图4(b)为1 ms时Z方向的应变云图。结合图3与图4(b)中可知,1.0 ms时推进剂最大应变是为压应力,在Z方向上达到-10.63%。

第二个极大值点出现在1.5 ms时,最大应变达到14.17%。这可能是由于发动机壳体已经反弹,往垂直向上的方向运动,而推进剂由于惯性继续往垂直向下运动,进而导致推进剂最大等效应变继续增大。图4(d)为1.5 ms时Z方向的应变云图。从图4(d)可知,此时由于发动机壳体运到方向已经垂直向上,推进剂大部分的压应变已经消失,只有药型衔接部分仍为压应变,在Z方向上达到-10.59%。

第三个极大值点出现在3.5 ms时,最大应变达到12.38%。此极大值点是由于发动机各个位置向上运动时序不一致,导致推进剂此时受到拉应力,Z方向最大拉应变达到9.71%,如图4(f)所示。

(a) 1.0 ms时推进剂等效应变

(b) 1.0 ms时Z方向推进剂应变

(c) 1.5 ms时推进剂等效应变

(d) 1.5 ms时Z方向推进剂应变

(e) 3.5 ms时推进剂等效应变

(f) 3.5 ms时Z方向推进剂应变

2.2 发动机从2 m高度跌落

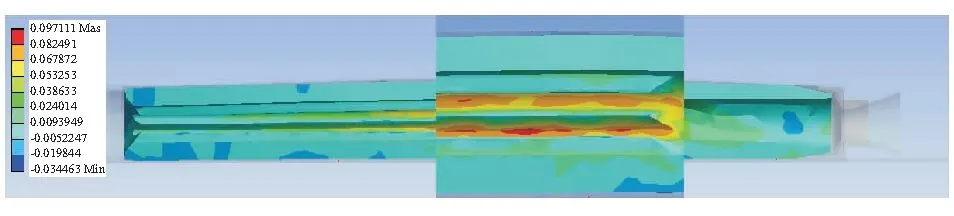

图5为发动机从2 m高的地方自由下落,发动机接触地面至发动机弹起过程中,推进剂最大、最小等效应变随时间的变化曲线。由图5可知,推进剂最大等效应变出现2个极大值点。第一个极大值点出现0.50 ms,最大应变达到9.0%,这是由于0.50 ms时,发动机开始触底反弹。0.50 ms时推进剂等效应变与Z方向推进剂应变见图6。从图6可知,0.50 ms时推进剂最大应变是为压应力,在Z方向上达到-6.17%。

图5 推进剂最大、最小等效应变随时间的变化曲线

(a) 0.50 ms时推进剂等效应变

2.3 发动机从1 m高度跌落

图7为发动机从1 m高的地方自由下落,发动机接触地面至发动机弹起过程中,推进剂最大、最小等效应变随时间的变化曲线。发动机从1 m高处跌落,在0.50 ms时,发动机开始触底反弹,最大应变达到6.61%,推进剂最大应变是为压应力,在Z方向上达到-4.53%,0.50 ms时推进剂等效应变与Z方向推进剂应变见图8。

图7 推进剂最大、最小等效应变随时间的变化曲线

通过对比3、2、1 m下推进剂的响应可知,随着跌落高度的增加,发动机触底反弹时间基本上是增加,最大应变亦增加。这是由于跌落高度增加,发动机接触地面时速度增加,动能增加,抵消动能时间增加,最终导致触底反弹时间增加与应变增加。与此同时,通过对比可知,发动机最大应变出现的时刻并不一定是在触底反弹时刻,但出现最大应变的位置是一致的,均在推进剂的截面突变处。

(a) 0.50 ms时推进剂等效应变

(b) 0.50 ms时Z方向推进剂应变

3 结论

(1)意外跌落下的固体火箭发动机推进剂最大等效应变可能出现3个极大值点。第一个极大值点为压应变,出现发动机触底反弹时;第二个极大值点为压应变,是由于壳体与推进剂反弹时间不一致,导致推进剂最大等效应变继续增大;第三个极大值点是由于发动机各个位置向上运动时序不一致,导致推进剂此时受到拉应力。

(2)随着跌落高度的增加,发动机触底反弹时间基本上是增加,最大应变亦增加。这是由于跌落高度增加,发动机接触地面时速度增加,动能增加,抵消动能时间增加,最终导致触底反弹时间增加与应变增加。

(3)不同跌落高度下,发动机最大应变出现的位置是一致的,均在推进剂的截面突变处。但出现时刻并不一定是在触底反弹时刻。