硼基粉末燃料预处理及热氧化特性分析①

2018-11-26张力锋武冠杰胡春波

李 超,张力锋,武冠杰,李 悦,胡春波

(1.西北工业大学 燃烧、流动与热结构国家重点实验室,西安 710072;2.中国人民解放军68128部队,兰州 730046)

0 引言

粉末燃料冲压发动机是以高能金属或硼等粉末为燃料,以冲压空气为氧化剂和功质的一类新型冲压发动机。由粉末燃料供给装置、冲压空气进气道、发动机燃烧室、点火器、火焰稳定器以及尾喷管等部件组成。粉末燃料储存在储箱内,在气流夹带作用下进入燃烧室与冲压空气燃烧释放热量,高温燃气由喷管膨胀做功产生推力[1]。

国内虽然在粉末冲压发动机相关研究领域起步较晚[2-10],但已获得了一些研究成果,本课题组经过长期研究论证,目前已经成功研制出了粉末燃料冲压发动机试验性原理样机,突破了气压驱动式供粉技术、发动机多次点火技术、发动机时序控制技术,实现了推力调节功能[11]。从公开文献看,本课题组在发动机研究水平上已经处于比较领先的位置,但实际研究中还存在发动机的燃烧效率不高,燃烧组织方案有待进一步优化等问题。

在众多粉末燃料中,硼由于自身较高的能量特性,被认为是具有很大应用潜力的粉末燃料,相比金属镁和铝,硼的质量能量密度为57.96 kJ/g,分别是镁和铝的2.3和1.9倍[12]。

但由于硼颗粒表面氧化层(B2O3)沸点较高,约为2338 K硼燃烧过程存在点火延迟时间长、点火温度高(1900 K)的问题[13]。此外硼的高沸点(4273 K),导致硼颗粒的燃烧过程为气-固表面异相反应,相比铝、镁等颗粒的气-气均相反应,反应速率较慢,完全燃烧需要较长时间。

近年来,国内外研究者在提高硼颗粒的点火燃烧性能方面做了大量研究工作,并提出了多种改性材料[14-22]。一类是以Mg、Ti、Zr等可燃金属为代表的添加剂,利用此类金属较低的点火温度和优异的燃烧性能,在点火阶段迅速释热,从而快速提升硼颗粒的温度,促进其点火和燃烧,同时还能与硼发生化学反应生成燃点较低的金属硼化物,与氧化硼发生化学反应,从而促进硼颗粒表面氧化层的剥除。另一类改性材料为LiF、硅烷等,可与B2O3发生化学反应的物质,从而加速硼颗粒表面氧化层的剥除速度,促进硼与氧气的接触,改善硼颗粒的点火、燃烧性能。还有一类为AP、KP、HTPB等含能材料,这类物质燃点低,燃烧时可放出大量的热,从而促进硼颗粒温度的提升,达到促进硼颗粒点火、燃烧的目的。

研究表明,以上预处理材料在促进硼颗粒点火燃烧性能提升方面均有积极作用,但对粉末燃料冲压发动机而言,其燃烧室火焰的稳定主要是由冷态的硼基粉末燃料与一次冲压空气燃烧产生的高温富燃燃气实现的。这就要求硼基粉末燃料在点火阶段能够快速放热,使燃烧室头部温度迅速提高。对比以上三类改性材料,LiF、硅烷等虽然能与B2O3发生化学反应,促进氧化层快速剥除,但其并不能在点火阶段促进颗粒温度迅速提升;而AP、KP、HTPB等含能材料由于自身较高的含氧量(AP、KP)或者较低的燃速(HTPB),也不利于点火阶段的快速释热,另一方面,AP、KP等长期暴露在空气环境中容易吸湿结块,不利于粉末燃料的长期保存。不难发现,Mg、Ti、Zr等点火延时短、点火温度低的可燃金属更有利于实现粉末燃料冲压发动机燃烧室点火阶段的快速释热。这其中由于镁具有熔点低、易点火、高热值、工艺性能好等特性而最有应用前景,故本文初步选定金属Mg作为硼基粉末燃料的主要改性材料。

虽然Mg在促进硼颗粒的点火燃烧方面有积极作用,但由于镁的热值低于硼,过多的镁会导致粉末燃料能量性能的降低。此外,由于Mg-O2反应与B-O2的反应之间存在竞争关系,过量的镁也并不一定能促进硼的燃烧。因此,本文将首先通过热力计算给出不同镁含量时硼基粉末燃料冲压发动机的比冲、密度比冲、燃烧室温度等随空燃比的变化规律,并与液体燃料冲压发动机和固体火箭冲压发动机形成对比。在此基础上,通过颗粒改性获得不同镁含量的硼基粉末燃料,并通过TGA实验研究其着火阶段的氧化特性。

1 理论分析

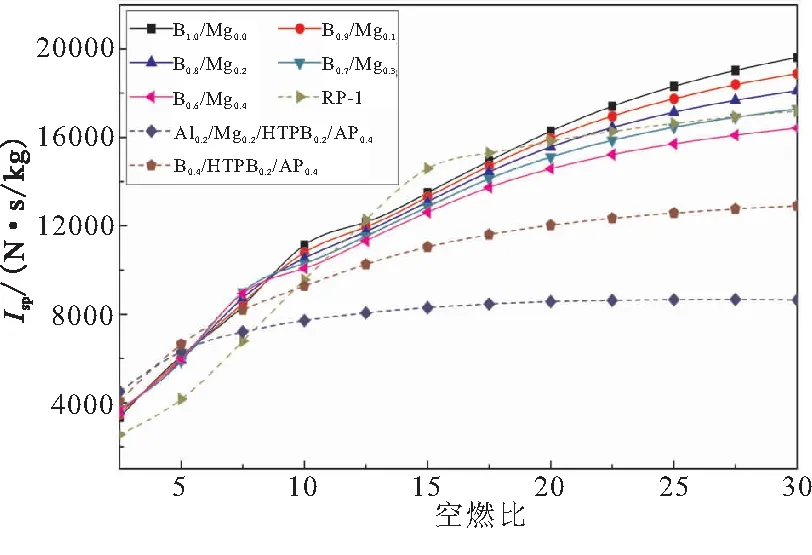

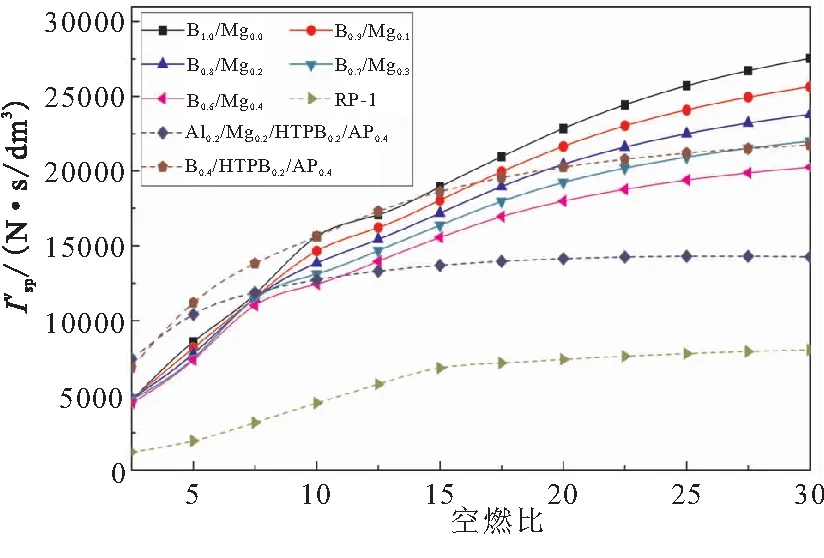

首先,通过热力计算给出不同镁含量时硼基粉末燃料冲压发动机的比冲、密度比冲、燃烧室温度等随空燃比的变化规律,并与液体燃料冲压发动机和固体火箭冲压发动机形成对比,从发动机性能的角度分析硼基粉末燃料内镁含量的最佳取值区间。其中,用于计算的液体燃料为RP-1,固体燃料为常规铝镁贫氧推进剂FR_DC与含硼贫氧推进剂,FR_DC的组分为20%铝、20%镁、40%AP、20%HTPB,含硼贫氧推进的剂组分为40%硼、40%AP、20%HTPB。计算中,选定的发动机理论工作条件为:(1)冲压发动机燃烧室压强0.4 MPa;(2)飞行高度10 km;(3)飞行速度Ma=3;(4)喷管出口压强等于环境压强,为26 500 Pa。发动机密度比冲计算中,硼基粉末燃料的装填密度取其基体密度的60%[23]。图1~图3分别给出了发动机比冲、发动机密度比冲和燃烧室温度随空燃比的变化规律。

图1 冲压发动机比冲随空燃比变化规律

从图1可看出,在空燃比0~30的范围内,发动机理论比冲随着空燃比的提高而增大。空燃比在8以内,不同镁含量下硼基粉末燃料的比冲随空燃比的变化关系曲线存在若干拐点。这是因为空燃比很低时,镁和硼都不能完全燃烧,而随着空燃比的提升,燃烧反应的温度会发生变化(图3),温度的变化会导致参与反应的镁和硼的比例发生变化,最终反映在比冲变化规律上,直到空燃比增加到能够使粉末燃料完全燃烧的情况,粉末燃料的理论比冲变化规律才逐步趋于稳定,即硼基粉末燃料冲压发动机的比冲与粉末燃料中的镁含量成反比。

硼基粉末燃料冲压发动机的比冲明显要高于以铝镁贫氧推进剂和含硼贫氧推进剂为燃料的固体燃料冲压发动机,以空燃比20为例,此时即便是镁含量40%的硼基粉末燃料,其14 581 N·s/kg的理论比冲也要高于含硼贫氧推进剂的12 023 N·s/kg和铝镁贫氧推进剂的8565 N·s/kg。随着空燃比的进一步提高,当空燃比超过20,镁含量低于30%的硼基粉末燃料冲压发动机比冲将高于以RP-1为燃料的液体燃料冲压发动机。

从图2不同燃料冲压发动机密度比冲对比可看出,硼基粉末燃料冲压发动机的密度比冲要远高于以铝镁贫氧推进剂为燃料的固体燃料冲压发动机和以RP-1为燃料的液体燃料冲压发动机。类似地,当空燃比达到20左右,镁含量低于30%的硼基粉末燃料冲压发动机的密度比冲高于以含硼贫氧推进剂为燃料的固体燃料冲压发动机。由于RP-1密度仅为0.78,因此其密度比冲很低。

图2 冲压发动机比密度冲随空燃比变化规律

对于冲压发动机来说,由飞行状态变化所引起的发动机空燃比变化是不可忽略的,从图3燃烧室温度随空燃比的变化可看出,空燃比在20以内时,硼基粉末燃料冲压发动机燃烧室均能保持2000 K以上的较高温度,这对于燃烧室内的火焰稳定和燃料的持续稳定燃烧具有积极作用。而RP-1则只在恰当比附近维持在较高温度,在其他空燃比下,燃烧室温度迅速降低。铝镁贫氧推进剂和含硼贫氧推进剂也只在较小的空燃比范围内能维持较高的温度,随着空燃比的提高,其燃烧室温度也会快速降低,当飞行状态变化导致发动机空燃比发生较大变化时,有可能会导致燃料燃速变慢,甚至发动机熄火。因此,从发动机燃烧室火焰稳定的角度来看,硼基粉末燃料也具有较大优势。

图3 粉末燃烧室温度随空燃比变化规律

通过以上分析可看出,硼基粉末燃料冲压发动机在发动机比冲性能和燃烧室工作稳定性方面均优于传统冲压发动机,而当镁含量低于0.3(质量分数)时,发动机在比冲和密度比冲方面具有更突出的优势。所以,本文在进一步的硼基粉末燃料预处理实验研究中,将镁的添加量控制在质量分数0.3以内。

2 预处理实验

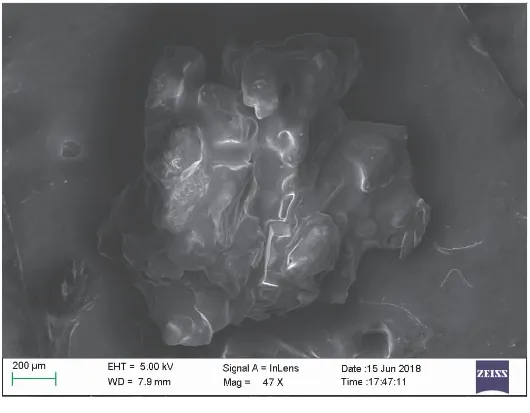

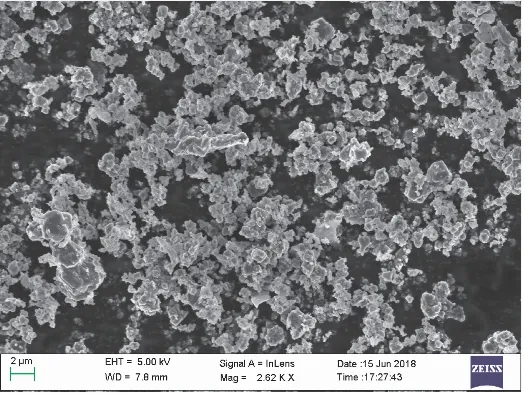

硼单质主要以晶体硼和无定形硼两种同素异形体形式存在,其中晶体硼为灰色晶体,而无定型硼则为棕色粉末。其SEM照片分别如图4、图5所示,可看出晶体硼具有规则的结构,表面也更加平整。无定形硼颗粒粒度更小,主要由亚微米尺寸的微小颗粒硼聚团形成,颗粒表面更加不规则,具有非常大的表面积,能够有效地吸收能量。因而化学性质也更为活泼,更加适合作为燃料,相比晶体硼更易于点火和燃烧。因此,在硼基粉末燃料的预处理研究中,应尽量选择无定形硼粉。

图4 晶体硼SEM照片

图5 无定型硼SEM照片

实验研究中所使用的无定型硼粉购置于辽滨精细化工有限公司,其粒度分布如图6所示,平均粒径d0.5=2.429 μm。其成分见表1。

图6 硼粉粒度分布

成分硼水溶性硼水镁其他含量/%96.220.480.242.460.6

实验中使用的镁粉购置于上海水田材料科技有限公司,其纯度为99.9%,镁颗粒具有较高的球形度,且表面光洁。

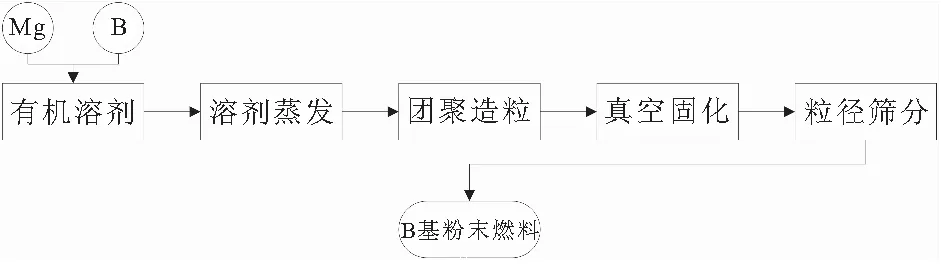

为研究硼基粉末燃料中镁粒度对硼基粉末燃料点火燃烧性能的影响,采用挤出滚圆法对硼基粉末燃料进行团聚处理,实验流程如图7所示。

图7 粉末燃料预处理流程

具体实验步骤如下:

(1)将镁粉和硼粉按照一定的质量比放入乙酸乙酯溶液。

(2)在水浴环境中充分搅拌形成稳定的悬浊液,水浴温度为65 ℃,低于乙酸乙酯的沸点,确保乙酸乙酯以较低的速率蒸发,从而有利于悬浊液内镁颗粒与硼颗粒的均匀混合。

(3)继续搅拌直到悬浊液达到合适的湿度要求后,利用挤出滚圆法进行团聚造粒。

(4)对造粒得到的团聚物在真空恒温箱内进行固化处理,恒温箱温度为80 ℃,以确保乙酸乙酯能够快速挥发,固化时间为48 h。

(5)对固化后的硼基粉末燃料进行粒径筛分,获得粒径40~61 μm,98~125 μm和150~200 μm 的硼基粉末燃料。

采用上述方法,依次制得镁含量为0%、10%、20%、30%的硼基粉末燃料。

图8为预处理制得的硼基粉末燃料样本。可看出,团聚得到的颗粒为不规则的球体。图9为硼基粉末燃料放大后的SEM照片。可看出,大部分颗粒间链接的较为紧密,但部分颗粒之间存在一些小的空洞。

图8 硼基粉末燃料

图9 硼基粉末燃料SEM照片

3 热氧化特性分析

采用德国耐驰公司的TGA热分析仪,能同时测量质量变化和放热率。为研究硼基粉末燃料的热氧化特性,设计实验条件如下:

实验样品依次为预处理获得的镁含量不同的硼基粉末燃料样本,环境压强0.1 MPa、空气气氛,升温速率20 K/min,用以研究镁含量对硼基粉末燃料热氧化特性的影响。

实验中样品用品量均为2 mg,为了保证实验的重现性,样品用量保持在±0.05 mg。在实验开始前,首先通入一定时间气体,以吹除上次实验时内的残余气体,保证实验气氛纯度。

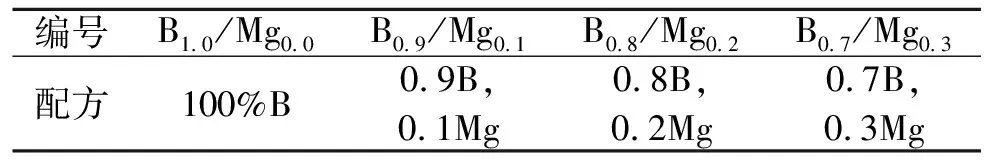

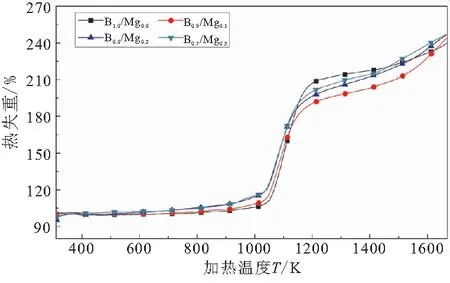

为研究镁含量对硼基粉末燃料热氧化特性的影响,对预处理获得的4种燃料样品分别命名为B1.0/Mg0.0、B0.9/Mg0.1、B0.8/Mg0.2和B0.7/Mg0.3,对应配方如表2所示。

图10为各个样本TGA曲线,横坐标为加热温度T,纵坐标为样本质量变化率。

表2 样品编号及配方

图10 粉末燃料TGA曲线

由样本的TGA曲线可看出,不同样本的热氧化特性虽然存在一定差异,但总体上可分为三个阶段:

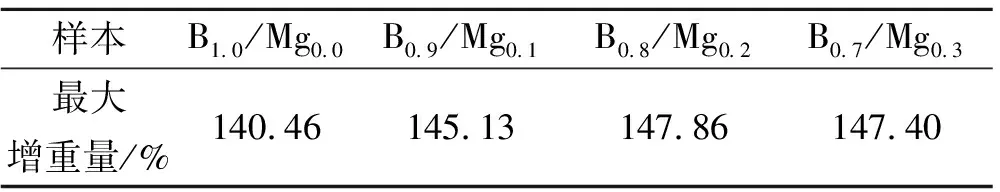

(1)800 K (2)1000 K≤T≤1200 K,这一温度区间内,样品质量快速增加,这是因为随着温度的升高,样本与氧气的氧化反应速率会加快,最终表现为样本增重速率快速增加。但随着温度的进一步升高,热重曲线出现拐点,各个样本的增重速率降低。这是因为随着氧化反应的进行,样本中氧化产物的质量分数会逐渐增大,生成的氧化产物会覆盖在样本表面,阻止了样本的继续快速氧化。横向对比4组样本的热重曲线,可看出各个曲线出现拐点的温度各不相同,热重分析中将这一温度称为起始温度,起始温度可利用热分析方法中常用的TA-DTG切线法求得[24],样本B1.0/Mg0.0、B0.9/Mg0.1、B0.8/Mg0.2、B0.7/Mg0.3热重曲线的起始温度依次为1053.15、1042.15、1035.25、1026.05 K。图11给出了起始温度随镁含量的变化曲线。可看出,随着样本中镁含量从0%增加到30%,热重曲线的起始温度逐渐从1053.15 K逐渐下降到1026.05 K,这说明硼基粉末燃料中镁的增加,有利于提升样本在热重条件下的点火性能,降低其点火温度。图10中相同温度下不同样本的质量变化率表明,在温度1130 K时,样本B1.0/Mg0.0的质量增加率超过其他3个样本,虽然镁的加入能提升硼基粉末燃料的氧化速率,但由于镁的耗氧量较低(单位质量镁的耗氧量为0.66,单位质量硼的耗氧量为2.22),镁的加入会降低样本B0.9/Mg0.1、B0.8/Mg0.2和B0.7/Mg0.3的平均耗氧量,所以其增重率低于样本B1.0/Mg0.0。由于随着热重实验的进行,样本之间由镁含量不同导致的实验现象差异会被缩小,所以此处仅就不含镁样本与含镁样本进行对比分析,而不进行含镁样本之间的横向比较。 图11 粉末燃料初始氧化温度 (3)T>1200 K,样品的增重速率的缓慢变化阶段。随着热重反应的进行,样本已经经历了较长时间的氧化,样本表面氧化产物也越来越厚,阻碍了内部颗粒与氧气的接触,最终导致化学反应速率越来越慢。值得注意的是当温度超过1400 K之后,3个含镁样本的热重曲线均出现了明显的增重速率加快现象,且其质量增加率都逐渐超过了不含镁样本B1.0/Mg0.0。研究表明,硼颗粒点火燃烧过程中表面的液体氧化硼(熔点723 K)是阻碍硼高效燃烧的主要原因[25],而此时含镁样本中镁氧化生成固态的氧化镁(熔点3070 K),可有效阻碍氧化硼液膜的形成速度,从而提高了样本中硼的氧化率。表3给出了热重实验结束时各个样本的增重率,这说明在热重实验的温度范围内,硼基粉末燃料中镁的加入能提高样本中硼的氧化程度。 表3 粉末燃料质量增重率 (1)相比传统液体和固体冲压发动机,硼基粉末燃料冲压发动机具有比冲和密度比冲的优势,且能够在较大的空燃比范围内维持较高的燃烧室温度,有利于发动机的稳定工作。 (2)硼基粉末燃料中镁的加入,可有效降低粉末燃料的点火温度,并提高硼的氧化程度。

4 结论