一种农机液压系统制动缓冲阀原理与性能研究

2018-11-22刘少龙刘晋亮魏聪梅

刘少龙,刘晋亮,魏聪梅,丁 鼎

(1.太原科技大学 机械工程学院, 太原 030024;2.山西省工程机械厂,太原030003)

液压缸和马达在启、制动及载荷突变工况下由于负载存在较大的惯性,使工作腔压力突变到额定工作压力的数倍,导致液压冲击振动噪声、液压管路和元件损坏并降低使用寿命等[1-3]。因此在工程及农用机械液压系统中有防止压力突变的缓冲系统[4]。目前工程机械多采用将双溢流阀和单向阀集成多路阀的液压缓冲系统。由于溢流阀的启闭特性,在溢流阀的阀口打开前一瞬间存在较大压力超调,系统中压力峰值一般会超过系统额定压力的20%以上[5]。溢流阀制动缓冲回路是在液压执行元件进出口主油路上各设一套溢流阀和单向阀集成的多路阀来完成执行元件在两个运动方向上的制动,这样使系统复杂繁琐不便于系统的安装和检修,并且成本较高,对压力波动的吸收能力有限。针对以上不足,本文提出了一种液控并联阻尼缓冲阀。

1 新型阻尼缓冲阀结构和工作原理介绍

1.1 缓冲阀结构介绍

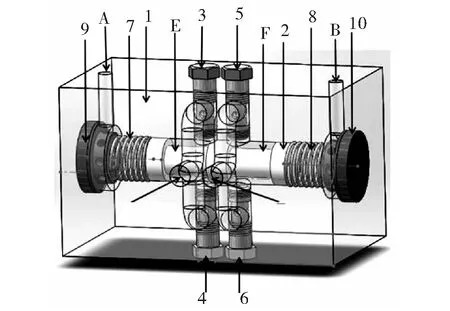

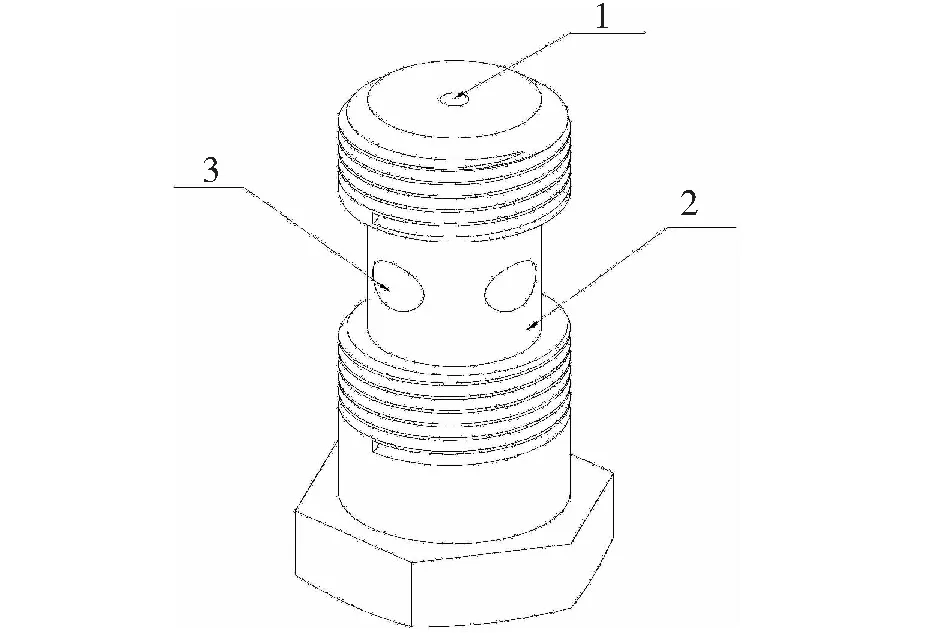

如图1所示,新型缓冲阀主要包括阀体1、主阀芯2、并联阻尼3~6及弹簧7、8等构成。主阀芯通过液控口A、B换向,避免了电磁换向阀芯行程的限制。P、T口为缓冲阀与液压执行元件并联的主油路接口,通过阀体内部流道,分别与四个打有细长阻尼孔11的螺栓(如图2所示)环形槽12相通。带有细长阻尼孔的螺栓3~6,通过螺纹的加工长度保证环形槽12在阀体内部的定位,确保与P、T油口相通的阀体内部流道与阻尼螺栓环形槽相通。如图2所示,阻尼螺栓环形槽内均布开有四个通孔13且与细长阻尼孔11相通。P口通过并联带有阻尼孔的螺栓3和4与阀芯环形腔E相通,T口通过并联带有阻尼孔的螺栓5和6与阀芯环形腔F相通。

1.阀体;2.阀芯;3-6.带有细长阻尼孔的螺栓;7、8.弹簧;9、10.阀体端盖;A、B.液控口;P、T.进出油口;E、F.阀芯与阀体形成的密封腔图1 新型阻尼缓冲阀的装配图Fig.1 The assembly drawing of new damping cushion valve

1.细长阻尼孔;2.环形槽;3.通孔图2 带有阻尼孔的螺栓Fig.2 Bolts with damping hole

1.2 缓冲阀原理介绍

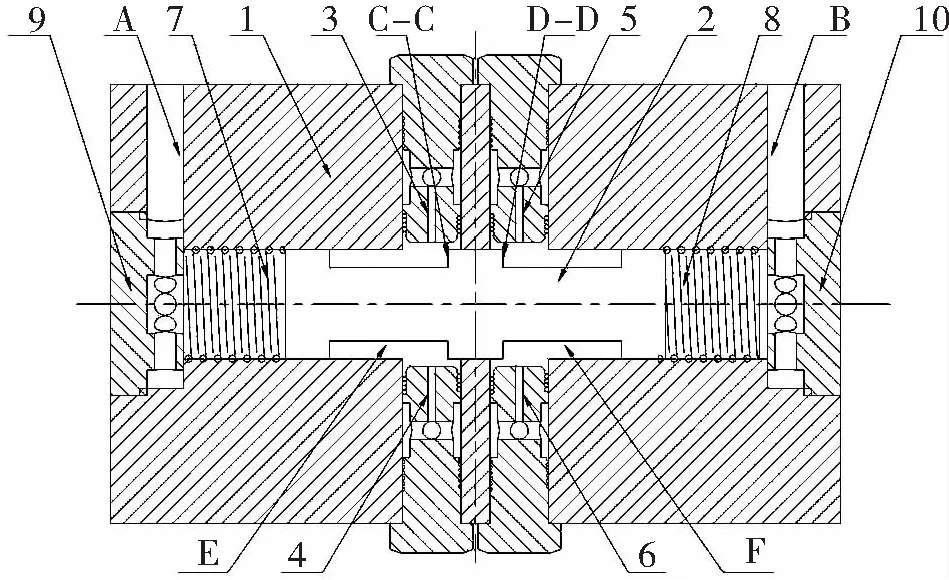

如图3所示为缓冲阀剖视图。将液控口A、B及主油口P、T(图1)分别接入液压缸或马达的进出油口。当液压缸处于正常工况时,进油腔和和回油腔压差未达到缓冲阀开启压力时,P口油液通过并联阻尼螺栓3、4密封于阀芯环形腔E,T口油液通过并联阻尼螺栓5、6密封于F腔,P、T口油液处于隔离状态,如图3所示。额定工况下液压缸进出油口存在压差,所以阀芯向低压侧移动,阀芯中部轴肩与阀体的搭接密封长度减少,以便在出现压力突变时快速响应打开,此时压力波动较小,主要通过阀体两边的比例缓冲弹簧吸收压力波动并抑制超调。当液压缸向内超越缩回制动时,P口压力出现突变升高,T口压力降低,在液控口A、B压差作用下阀芯右移,当压差达到缓冲阀弹簧调定开启压力时,四个阻尼孔通过环形腔E瞬时连通,压差越大换向阀的阀芯位移越大,节流面积增大,缓冲阀通流能力增加。此时P口油液经过并联阻尼孔3、4、密封腔E、并联阻尼孔4、6补回到低压腔,通过细长阻尼孔11起到抑制压力波动的目的,通过向低压腔补油抑制气旋的发生[5]。当液压缸阻抗伸出工况下制动时,T口压力突变升高,P口压力降低,在液控口压力作用下阀芯左移,当压差达到缓冲阀开启压力时液压缸T口油液经过并联阻尼孔5、6、密封腔F、并联阻尼孔3、4补回到低压腔。

图3 新型缓冲阀剖视图

Fig.3 New cushion valve section

2 数学模型

活塞运动方程

-p1A1=My''+B1y'-F

(1)

式中,p1—液压缸活塞腔压力,A1—液压缸活塞腔面积,M—负载质量,B1—液压缸粘性阻尼系数,F—液压缸外力。

液压缸活塞杆腔流量连续性方程

(2)

Vu-液压缸缓冲腔容积,Ke-油液弹性模量,Q-流过缓冲阀的流量,y-液压缸位移

节流阀芯的运动方程

p1A0-2k(x+x0)=mx''+B2x'

(3)

A0-阀芯液控口面积,k-弹簧刚度,x0-弹簧预压缩量,x-阀芯位移,m-阀芯质量,B2-阀芯粘性阻尼系数。

缓冲阀的流量方程

Q=A0·x(x≤x1)

(4)

(5)

式中:x1—阀芯的负开口量,d0、d—阀芯直径、阻尼孔直径,l—阻尼孔长度,Δp—阀芯节流口压差。

上式4为系统压力突变量未达到缓冲阀的调定开启压力,高压腔油液流入到液控口,推动阀芯向低压腔移动,阀芯中部轴肩与阀体的搭接密封减少,但阀芯未打开,P、T口油液未连通,系统压力超调通过阀体内部弹簧吸收。式5为系统压力超调达到了缓冲阀调定的开启压力,高压油液通过螺栓的固定阻尼孔瞬间与低压侧油液连通泄荷,抑制压力突变,高压油液补回到低压腔防止低压腔气旋的发生。

3 缓冲阀特性仿真分析

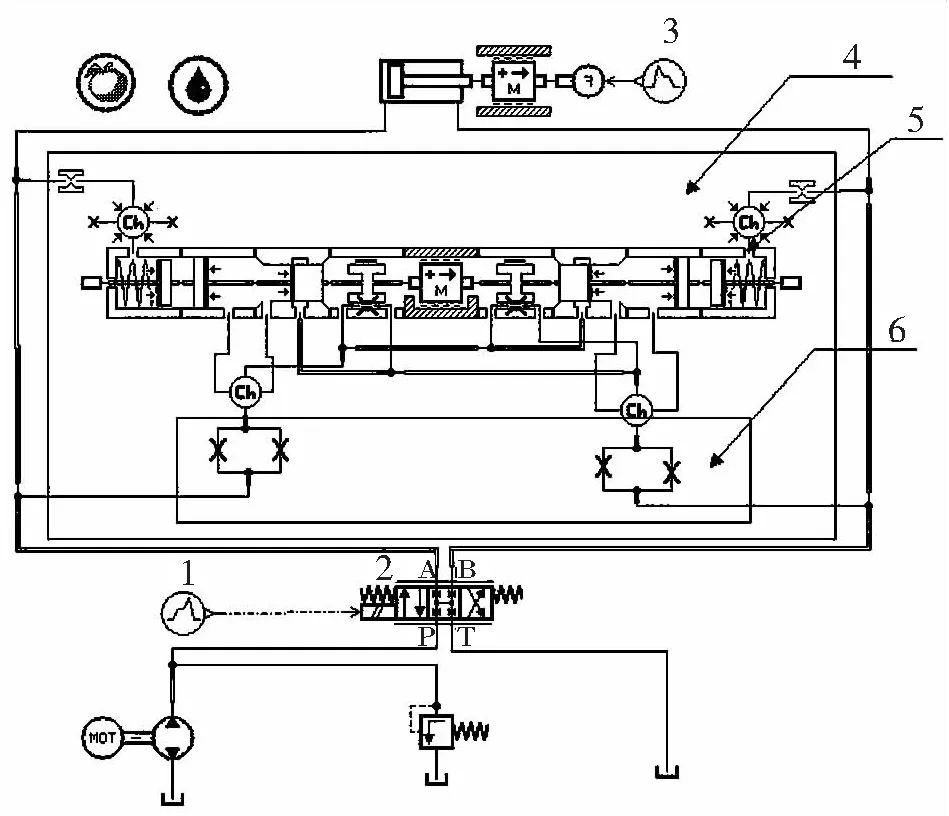

根据某型农机液压系统参数,在AMESim中建立采用新型缓冲阀的液压系统仿真模型如下图4.选取仿真时间20 s,采样步长0.001 s[6-7].

1、3.输入信号; 2.主换向阀;4.缓冲阀;

图4 新型缓冲阀的AMESim液压系统模型

Fig.4 AMESim hydraulic system model of the new buffer valve

仿真模型主要参数设置如表1.

为进行液压缸在启、制动工况下缓冲阀的性能分析,主油路换向阀2的输入信号1如下图5所示。在0~5 s内换向阀2左位工作,液压缸开始向上伸出,在5 s时换向阀2回到中位,液压缸制动。在5~10 s内液压缸处于制动状态。在10 s时换向阀2右位工作液压缸开始下降缩回,在12 s时开始制动。

表1 仿真模型主要参数

Tab.1 Main parameters of simulation model

阀芯大端直径/mm 20 活塞直径/mm110 阀芯小端直径/mm 15 活塞杆直径/mm65 溢流方阀压力/mpa 23 液压缸行程/mm840阻尼孔直径/mm 1.2 阀芯质量/g20 阻尼孔长度/mm 10 负载质量/kg 12 000

图5 换向主阀2的输入信号

Fig.5 Input signal of main valve 2

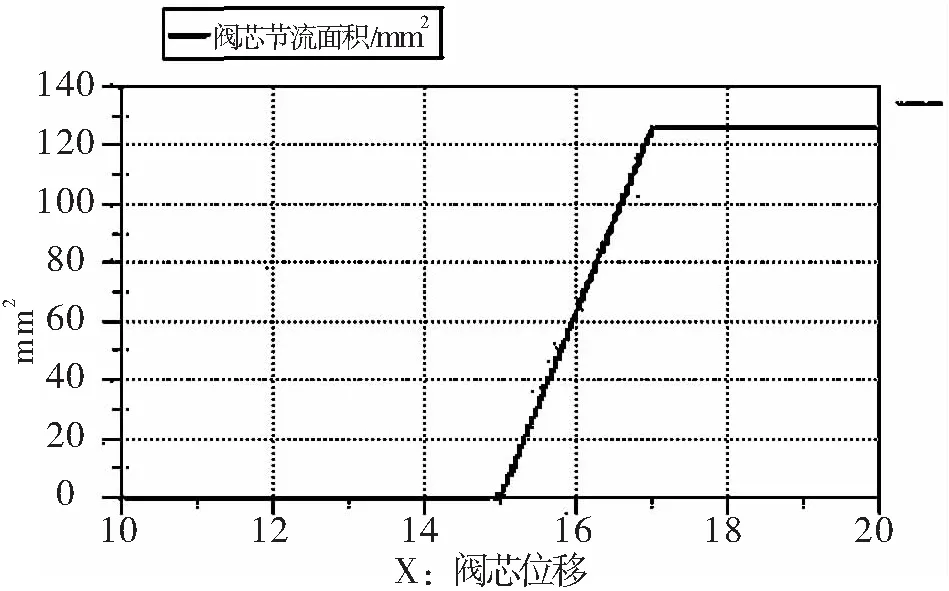

由于新型缓冲阀通过阀芯中部轴肩将并联于主油路的P、T油口隔开,在左腔或右腔压力突变情况下,分别通过中部轴肩的左或右侧节流面节流,所以阀芯行程和封油长度较大,采用液控换向。如图6所示,为阀芯位移与节流面积关系曲线。可知在阀芯位移在0~15 mm时阀芯节流面积为零,此时通过弹簧压缩抑制压力突变。在阀芯位移达到15 mm时阀口开始打开,四个固定阻尼瞬间连通,并随着阀芯位移的增大节流面积增加。在阀芯位移达到17 mm时阀口开度达到最大,此时节流面积也达到最大125 mm2.

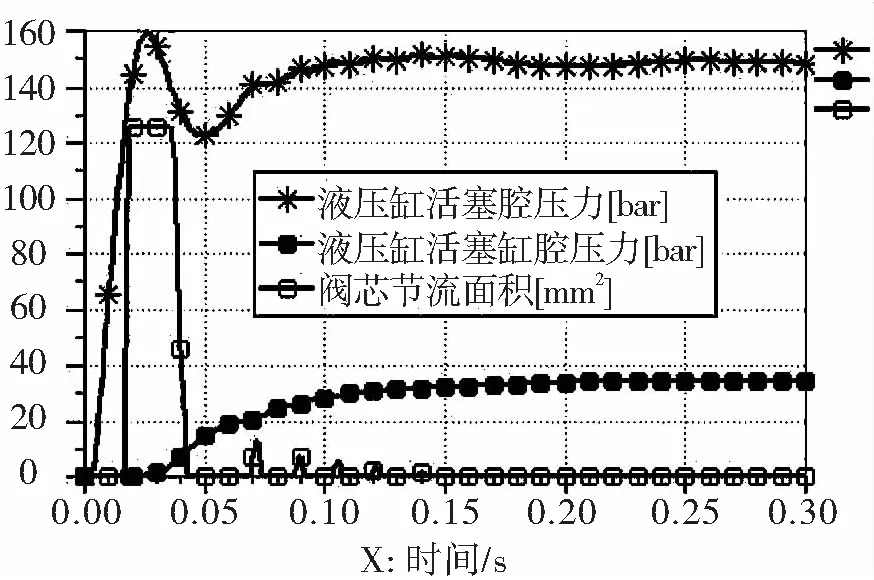

采用新型并联阻尼缓冲阀的液压系统,启动缓冲特性分析如图7所示。由图7中突变压力曲线可知液压缸在启动过程中无杆腔最大突变压16 MPa,在0.12 s后恢复到了额定工况压力15 MPa,可知最大启动压力超调为6%.由图中缓冲阀的阀芯节流面积变化曲线可知,在0.01 s时缓冲阀的阀芯逐渐打开,随着活塞腔突变压力的增加,阀口节流面积随之增加,阀口通流能力增加,在0.015 s时阀口节流面积增加到最大125 mm2,高压油液通过并联细长阻尼孔向低压腔补油,达到抑制压力波动超调和气旋发生的目的。在0.028 s突变压力降低时,阀芯节流面积开始降低,0.032 s时缓冲阀节流面积降为零,阀口关闭。0.07 s后阀口再次打开,但由于液控口两端压差,阀芯都是部分开启。在0.12 s后,压力超调在系统允许范围内,缓冲阀通过阀芯移动压缩弹簧抑制压力超调,阀口没有打开。

图6 阀芯位移与节流面积关系

Fig.6 Relationship betweenspool displacement and throttle area

图7 液压缸启动时两腔压力与缓冲阀节流面积曲线

Fig.7 Thecurve of two-chamber pressure and flow area at the startup of hydraulic cylinder

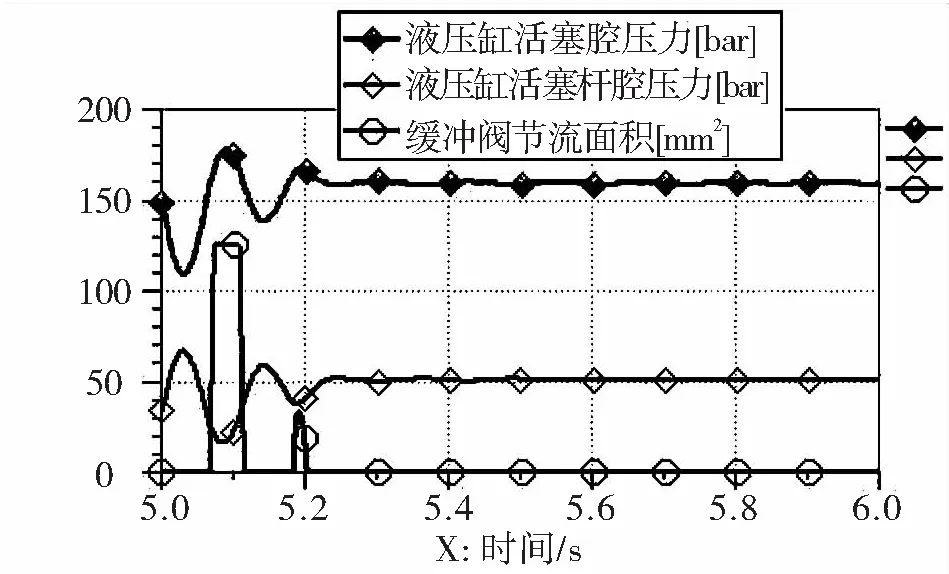

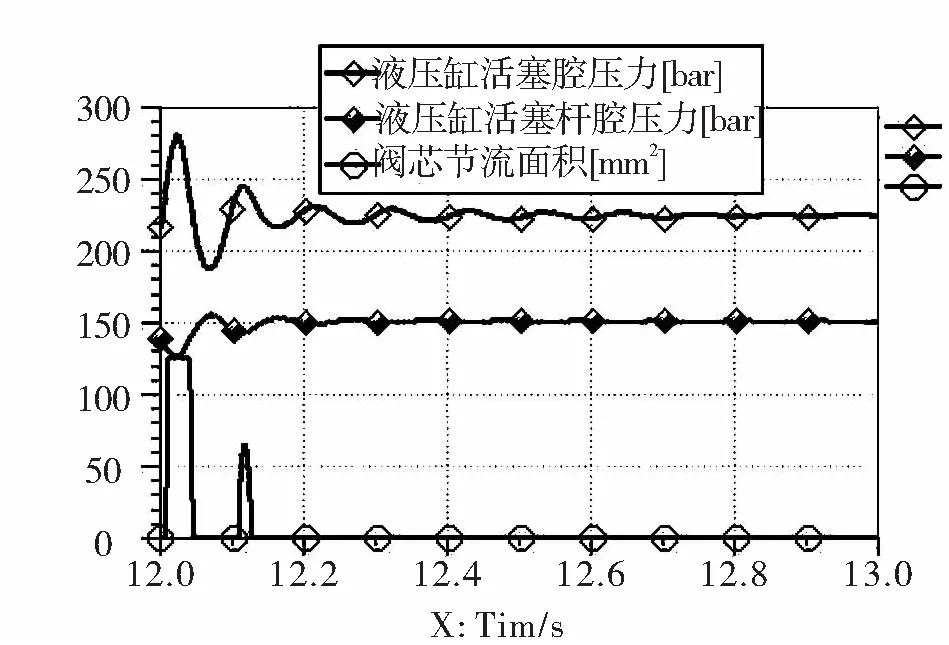

液压缸制动特性的分析如下,根据主换向阀2的输入信号,液压缸在0~5 s内阻抗伸出,在第5 s时开始制动。在5~10 s时主阀2处于中位,液压缸进出口油液被切断。在10 s时主阀2换向,液压缸超越缩回,在12 s时通过主阀2中位制动。在液压缸阻抗伸出和超越缩回工况下制动,液压缸两腔压力变化和新型缓冲阀节流特性分析分别如下图8和图9.

在0~5 s阻抗伸出工况下第5 s时主阀2中位工作,液压缸开始制动。由于负载惯性,液压缸继续伸出,活塞杆腔油液压缩压力突变升高,活塞腔压力降低。在5.06 s时缓冲阀液控口压差达到阀口的开启压力,逐渐打开,并在0.01 s后节流面积达到最大。在制动0.3 s后液压缸两腔压差维持在允许范围内,缓冲阀节流口不再打开,节流面积为零,只通过缓冲阀两腔的弹簧缓冲,制动0.5 s后达到稳态,仿真结果显示整个过程中压力超调和达到稳态的时间都在可允许范围内。

图8 液压缸阻抗伸出工况下制动特性曲线

Fig.8 Braking characteristic curve of hydraulic cylinder under the impedance extension

图9 液压缸超越缩回工况下制动特性曲线

Fig.9 The braking characteristic curve of hydraulic cylinder under the over retraction

由图9可知,在12 s时开始超越缩回工况下制动,液压缸活塞腔压力突变升高,活塞杆腔压力降低,由于负载较大缓冲阀瞬间打开,在经过0.12 s后缓冲阀节流口关闭,由图9可知在超越缩回工况下系统压力超调不超过20%,缓冲效果良好。

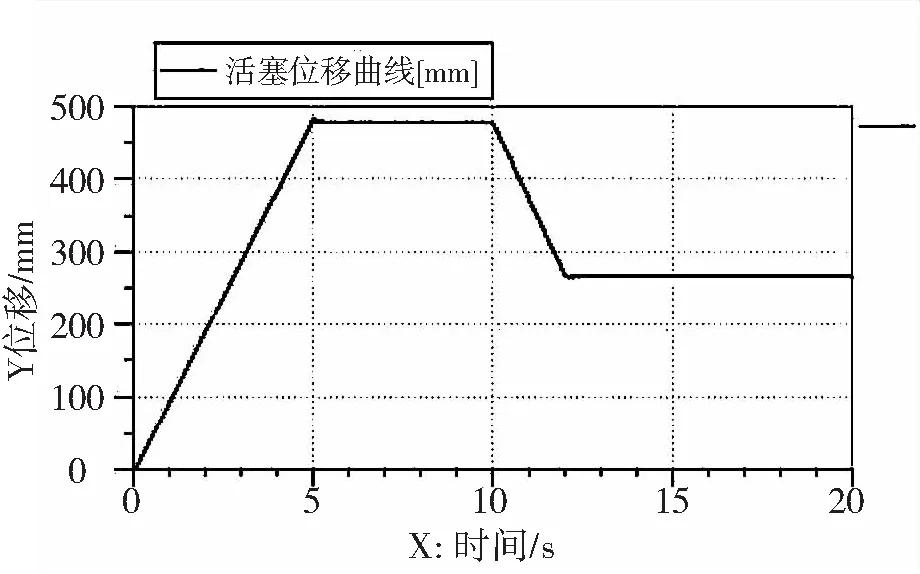

由图10液压缸位移时间曲线可知,在主换向阀2的输入信号作用下液压缸在0~5 s以0.1 m/s的速度阻抗伸出,在第5 s时通主阀2中位制动。在10 s时液压缸开始超越缩回且在12 s时制动。由液压缸位移时间曲线可知液压缸在不同工况下制动距离都不超过5 mm,制动时间都不超过0.3 s.

图10 活塞位移时间曲线

Fig.10 Curve of piston displacement and time

4 总结

针对农用机械液压系统制动过程中出现液压冲击及气旋的问题,且由于农用机械性价比及工况的特殊性,本文设计了一种采用液控并联阻尼孔来改善农机液压执行元件的制动压力突变的液压缓冲阀。仿真结果表明,该元件在兼顾制动距离和压力突变量的情况下制动效果良好。与传统的液压缓冲系统相比该缓冲阀具有结构简单、性价比高、工况适应性强的特点,可广泛应用于我国农用机械液压执行元件的制动缓冲系统。