工艺参数对聚丙烯单丝经编疝气修补网片三维成型性能的影响*

2018-11-20

江南大学教育部针织技术工程研究中心,江苏 无锡214122

疝气发生在人体异常的组织或器官里,是一种由于其位置错移而引起疼痛的疾病。疝气主要的治疗方法有药物治疗以及腹腔镜修补和无张力缝补手术,最适合的疝气治疗方法是利用疝气修补网片(以下简称补片)进行无张力缝补手术。现在我国补片大多依赖进口,价格昂贵。研发出经济实惠、性能优良的补片不仅可以为我国带来社会经济效益,还可以打破国外垄断,提高我国的疝气治疗水平,因此补片的开发及应用具有巨大的空间[1]。

目前,国内外对于补片的研究多集中于力学性能和临床应用性能,如邵洪等[2-6]研究了补片的工艺参数对其力学性能的影响,但还没有研究涉及补片的三维成型性能。补片的成型性能与其临床应用性能密切相关,它会影响手术的成功与否,在运输和手术过程中补片会受到不定期的压力,具有适当的厚度以维持其三维结构状态对受损部分强有力的支撑是非常重要的。本文选用直径为120和160 μm的聚丙烯单丝作为补片的原料,设计了2种组织结构,并通过调整上机织造的牵拉密度对2D补片的厚度进行调节,通过热定型将2D补片压成3D补片。测试试样的基本性能和力学性能,比较各补片的成型度,探讨影响补片成型性能的因素,以期为后续研制优良的补片提供理论参考,提高其生产设计水平。

1 试验部分

1.1 试样制备参数

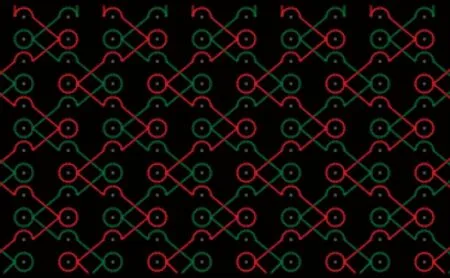

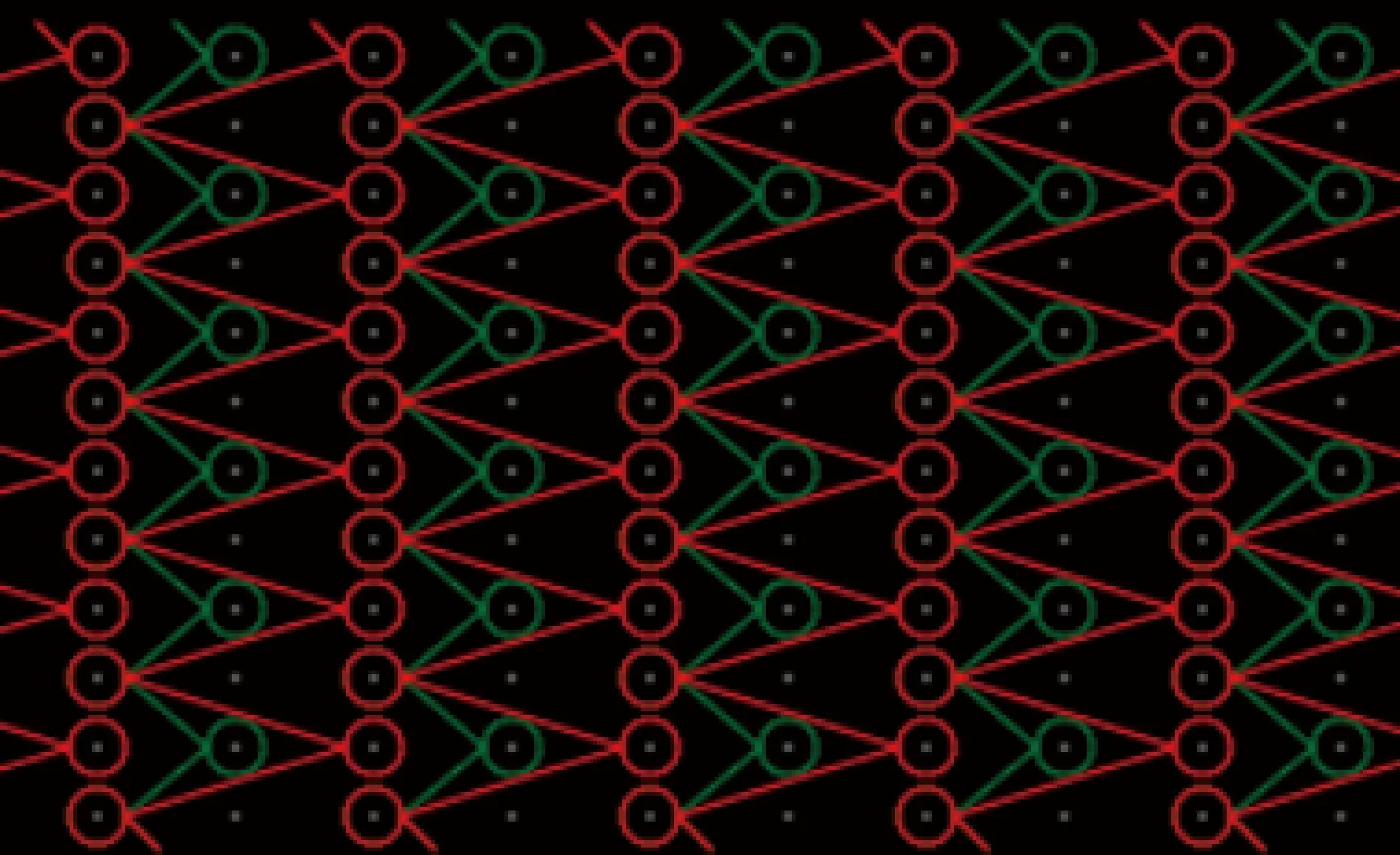

本文选用聚丙烯单丝为原料,设计了2种组织结构,即双梳开口经缎组织(组织A为超轻质补片、组织B为轻质补片、组织C为中等补片)以及双梳经平经绒组织(组织D为厚质补片),图1为2种组织结构的CAD模拟图。

(a) 双梳开口经缎组织

(b) 双梳经平经绒组织

每种补片设置不同牵拉密度,选用机号为E28的KS4EL型经编机。4种组织试样的基本工艺参数见表1。

表1 试样的组织结构及工艺参数

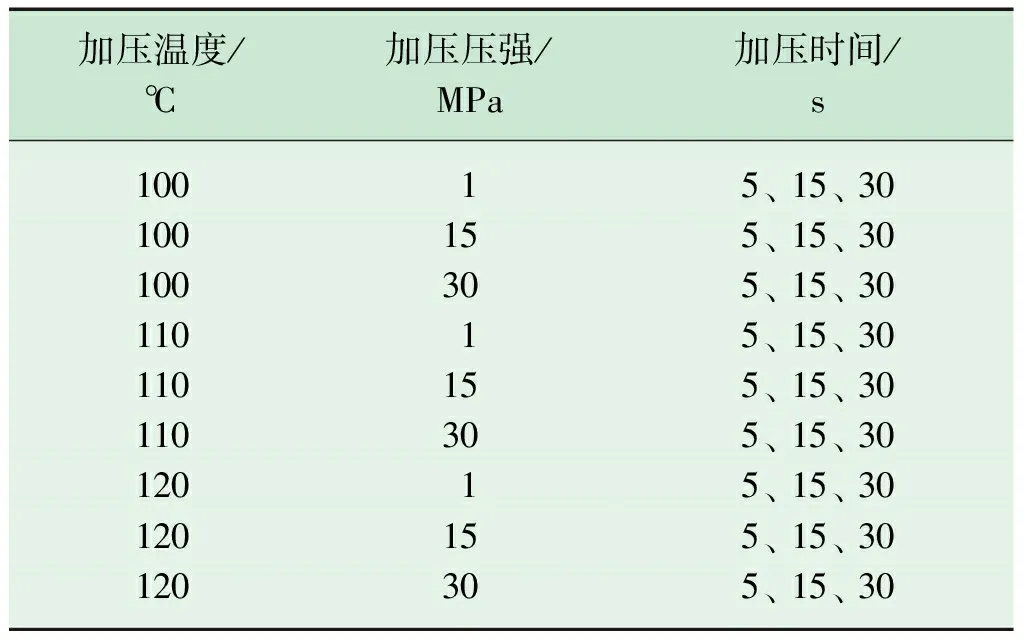

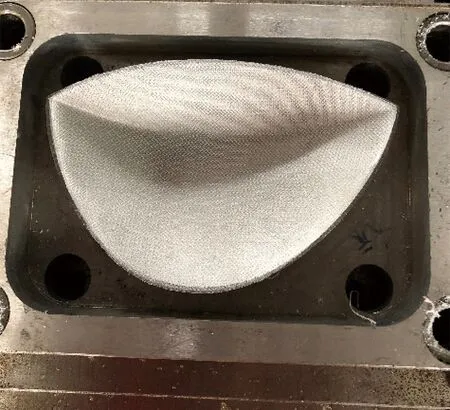

2D补片编织完成后,按照22.0 cm×15.0 cm矩形大小,每种补片各裁剪30块用于热定型,其中3块备用。设置3个变量:加压温度、加压压强和加压时间,每组试验的热定型工艺参数见表2。本试验选用JCHYD型液压机,图2为3D热定型模具及定型后的补片。热定型后,每种补片选择10块进行性能测试。

表2 热定型工艺参数设计

1.2 试验方法

1.2.1 补片成型度测试

用直尺分别测试4种聚丙烯单丝经编补片的长、宽、高及最大弧度角,并进行比较。观察并比较同等光源下4种3D补片的投影。本试验每种补片均选取成型度最好的一块进行比较。

1.2.2 补片基本性能测试

所有试样都在恒温恒湿环境下调湿24 h后进行测试,测试条件为:温度20 ℃±2 ℃、湿度65%±2%。

(a) 上模具

(b) 下模具

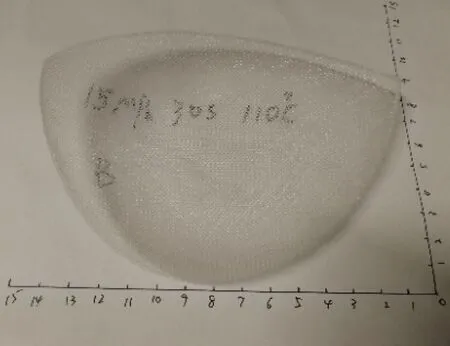

(c) 定型后的补片

补片厚度测试参考GB/T 3280—1997,采用 YG141D型织物厚度仪,对4种2D和3D补片试样进行厚度测试。试样规格为10.0 cm×10.0 cm,压脚面积约为50 mm2,附加压力为10 cN/cm2, 加压时间为10 s。每个3D补片测量5个不同的位置,结果取平均值。

补片面密度测量参考ISO 3801:1997,使用JA2003型电子天平,试样的质量测试精确到0.001 g,每种补片测试5次,结果取平均值。

补片的横密为织物横向1.0 cm内的纵行数,纵密为织物纵向1.0 cm内的横列数,可以直接用织物显微镜和直尺进行目测测量。

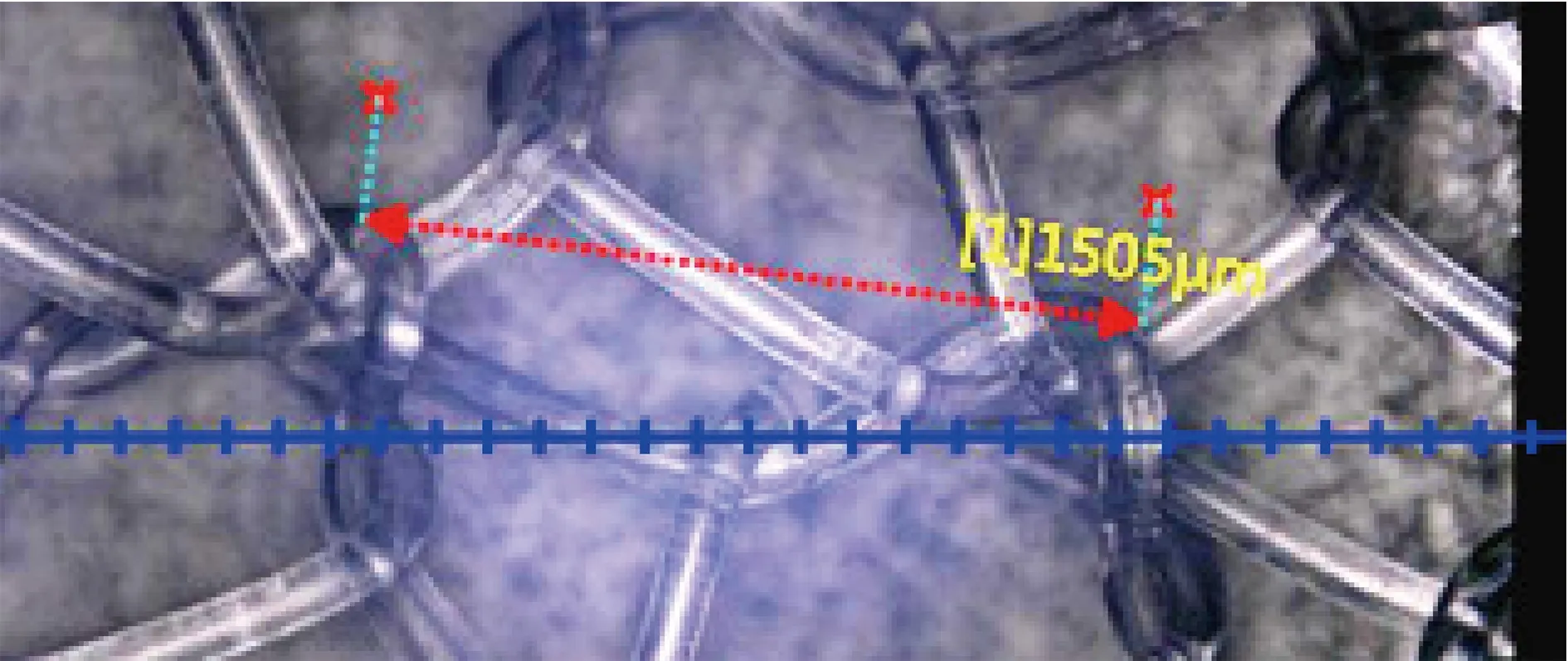

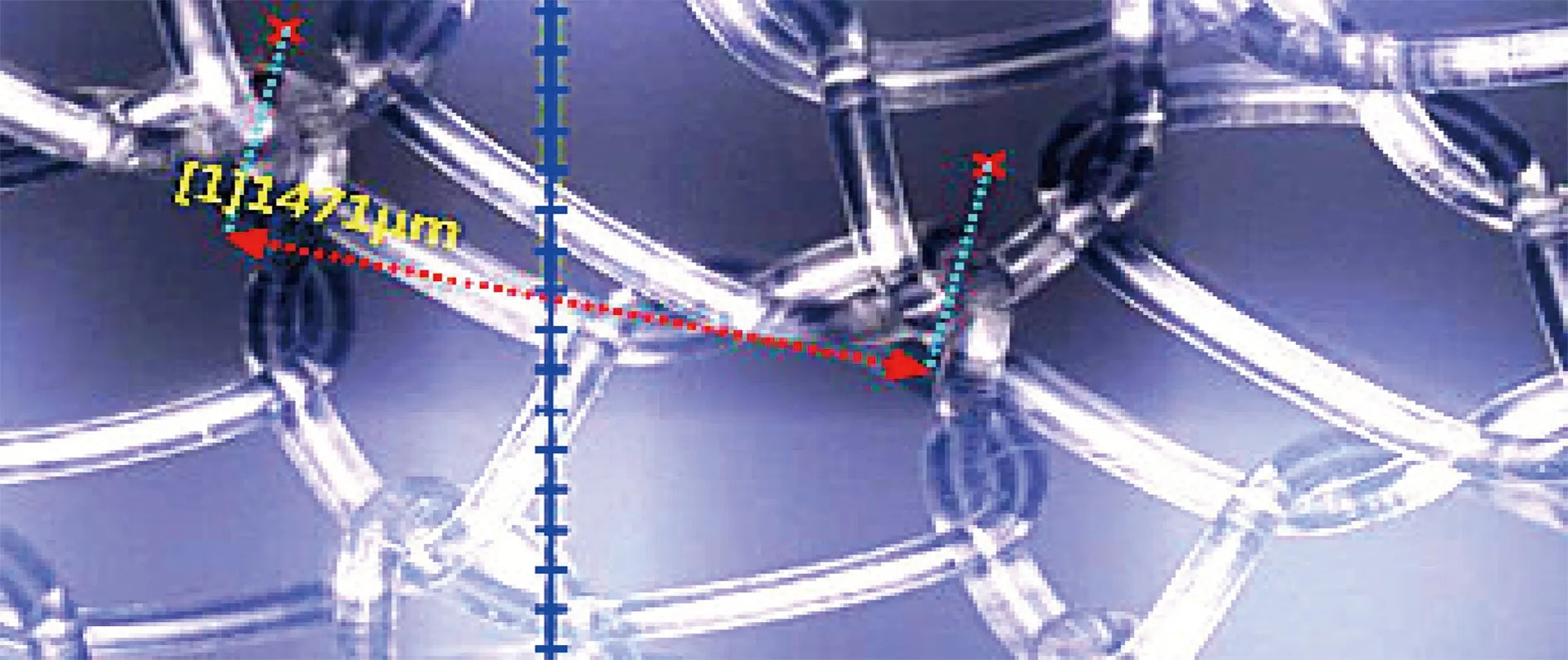

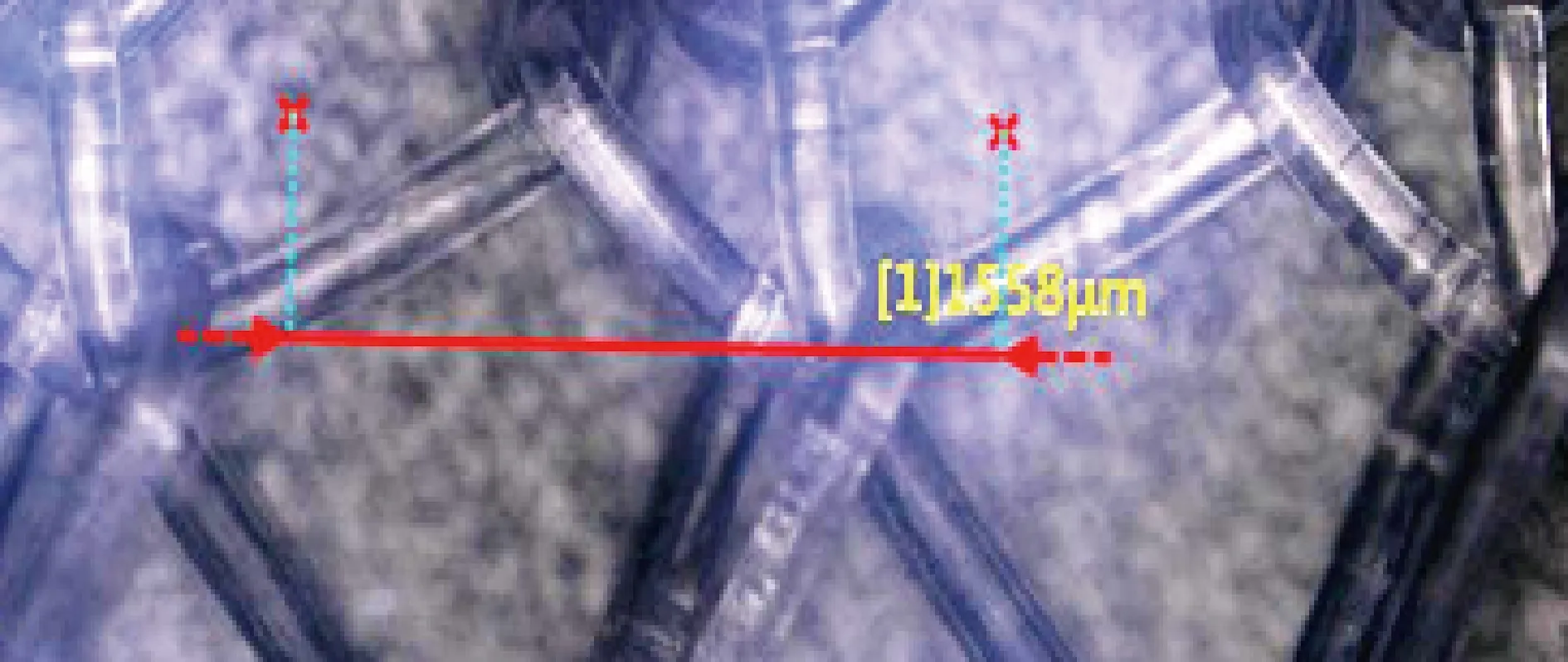

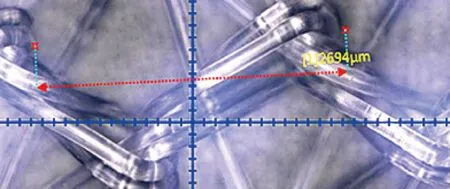

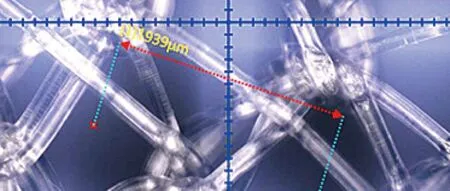

补片孔隙大小测量参照ISO 3801:1977,采用VHX-5000型超深三维数字显微镜,调整观测倍率为100倍,选择软件中的拼接功能,在X、Y方向上各拍摄3张,完成3 mm×3 mm的面积拼接,测量其孔径大小。

1.2.3 拉伸断裂强力测试

参照GB/T 3923.1—1997,采用YG026D型电子织物强力机,对4种2D补片试样进行拉伸断裂强力测试。每种2D补片沿经向和纬向裁剪成宽5.0 cm、长25.0 cm的长方形试样各5条,设置强力机的隔距为100 mm,拉伸速度为100 mm/min,预加张力为2 N。每种试样横向、纵向各测试5次,测试结果取平均值。

2 测试结果及分析

热定型后,目测观察补片的成型性、边缘光洁度、成型曲度等,得出结论:4种补片在加压温度120 ℃、加压压强150 MPa、加压时间30 s的条件下,所得的聚丙烯单丝经编补片的成型弧度最好,边缘较光滑。后续分析皆选用此设定条件下压制的3D补片。

2.1 成型效果对比

对比4种聚丙烯单丝补片,图2为4种补片的成型图,表3为4种补片的投影尺寸。

(a) 超轻质3D补片

(b) 轻质3D补片

(c) 中等3D补片

(d) 厚质3D补片

表3 4种3D补片的投影尺寸 (单位:cm)

补片的高度在一定程度上代表了弧度的成型性,高度越大弧度成型性越好。由表3可知,中等补片的成型性最优,超轻质补片的长度与模具尺寸最为接近,中等补片的宽度最为接近模具尺寸。综上,在与热定型模具尺寸的匹配度上,中等补片的匹配度最好,且成型最优。由于4种补片都是在同一个模具中压制的,理论上应该与模具的尺寸一致,但不同的组织结构和牵拉密度均会对补片的成型度产生影响。

2.2 影响补片成型性能的因素

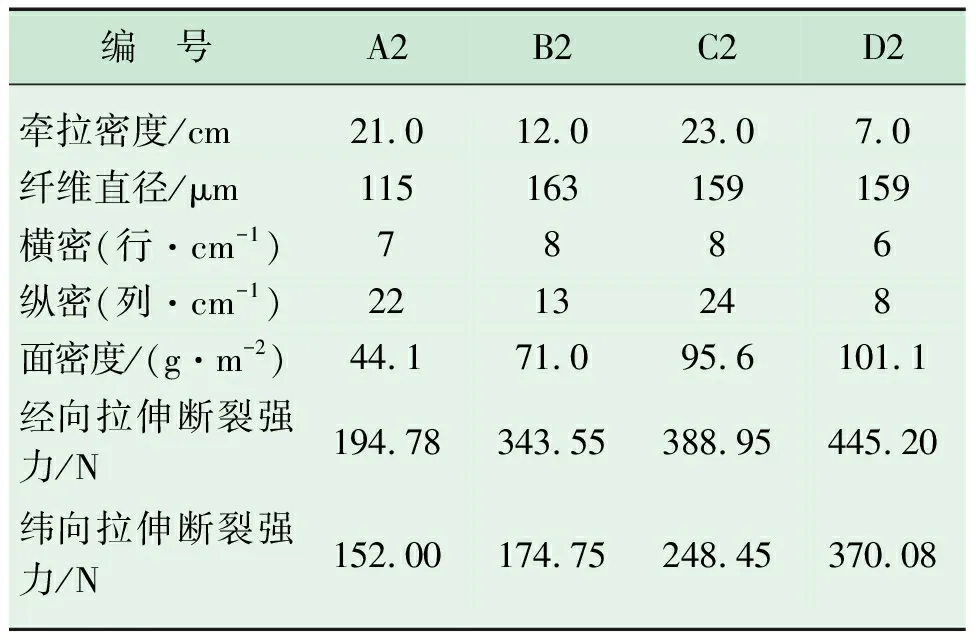

A、B、C、D分别代表超轻质、轻质、中等、厚质补片,字母后带数字1代表2D补片,2代表经热定型后的3D补片。图3为4种补片的孔隙照片,各项测试指标具体数值见表4及表5。

(a) 超轻质2D补片(A1)

(b) 超轻质3D补片(A2)

(c) 轻质2D补片(B1)

(d) 轻质3D补片(B2)

(g) 厚质2D补片(D1)

(h) 厚质3D补片(D2)

表5 3D补片基本性能测试结果

2.2.1 单丝直经

单丝直径与拉伸断裂强力和补片的成型性能密切相关。对比试样A2和C2可以发现,选用的聚丙烯单丝直径不同,3D补片的拉伸断裂强力也不同。单丝直径较大时,3D补片的高度较大,与热压成型的模具尺寸更为接近,在同等作用力情况下,补片形变更小,即成型性能更好。其他参数不变时,聚丙烯单丝的直径越大,单丝的强度越高,其强度利用率越大;同等条件下,3D补片的孔隙随聚丙烯单丝直径的增加而减小,在补片发生形变时,纱线可滑移空间减小,补片的成型性能好。

对比试样A1、 B1、 C1、 A2、 B2、 C2可以发现,加压热定型后,3D试样网孔受到影响,影响的主要因素是纤维直经和织物结构。相同结构时所用的纤维越粗,孔隙越小,加压热定型后结构的收缩程度大于被压后结构的舒展程度,此时试样的成型性能更好。

2.2.2 组织结构

组织结构对3D补片成型性能有一定的影响。对比试样B2和D2可以发现,原料相同、牵拉密度相近的条件下,双梳经平经绒组织试样的高度大于双梳开口经缎组织试样,更接近热压成型的模具尺寸,其加热定型后的结构收缩程度大于舒展程度,3D补片的成型性更好。

在试样D2中,由于平均延展线较大且同一线圈上串套了2根聚丙烯单丝,增大了结构的强力。此外,与双梳开口经缎组织试样相比,双梳经平经绒组织试样的厚度、面密度和拉伸断裂强力均更大,补片孔隙尺寸更小,纱线不易滑移,试样不容易发生形变,其成型性能较为优良。

2.2.3 牵拉密度

试样编织时的牵拉密度与补片的成型性能密切相关。对比试样B2和C2可知,同等条件下,牵拉密度越大,试样高度越接近热定型模具尺寸,即试样的成型性能更好。

对比试样B1和C1可以发现,同一种组织结构的补片厚度随着牵拉密度的增大而增大;同等条件下,机上的牵引力越小,牵拉密度越大,纵密越大,单位面积中的单丝就越多,孔隙越小,纱线不易滑移,试样不容易发生形变,拉伸断裂强力更大,其成型性能也更好。

此外,分析试样A1、B1、C1、D1可知,试样面密度与纤维直经、组织结构、牵拉密度都有关。同等条件下纤维直经越大,面密度越大;组织结构相近时,纵密越大,面密度越大,试样的成型性能越好。

3 结论

以聚丙烯单丝为原料研究经编补片的设计与性能,探讨补片的成型性能与原料、组织结构及牵拉密度的关系,得到如下结论:

(1) 聚丙烯单丝的直径与补片的拉伸断裂强力及成型性能密切相关。

(2) 组织结构对补片的成型性能有一定的影响。同等条件下,双梳经平经绒组织补片较双梳开口经缎组织补片加热定型后的收缩程度大于被压后结构的舒展程度,双梳经平经绒组织3D补片的高度更大,与模具尺寸更为接近,成型性能更好。

(3) 编织时的牵拉密度与补片的成型性能密切相关。同等条件下,试样的厚度随牵拉密度的增大而增大,此时面密度增大,试样拉伸断裂强力增大,孔隙变小,纱线不易滑移,试样高度更接近热定型模具尺寸,试样的成型性能较好。