HA-PLA和Zn掺杂HA-PLA的界面结构及性能模拟

2018-11-20袁秋华林亚宁徐安平张自强陈泽汇邓立波

袁秋华,石 鑫,万 磊,林亚宁,徐安平,张自强,陈泽汇,邓立波,倪 卓

1) 深圳大学化学与环境工程学院,广东深圳 518060;2)中国电子科技集团公司第九研究所,四川绵阳621010

羟基磷灰石(hydroxyapatite,HA)的分子式为Ca10(PO4)6(OH)2,具有与人体类骨磷灰石相似的组成和结构,而且具有良好的生物活性和相容性,植入人体不会引起排斥反应,能与人骨形成很强的化学反应[1],所以羟基磷灰石被广泛应用于硬组织替代材料[2-3].但是由于纯HA力学性能差、脆性大、 强度较低和易断裂等缺点, 限制了其临床应用.

掺杂是指在一种材料中,加入极其少量的其他元素或者化合物[4],使该材料具有更高的使用价值.通过在羟基磷灰石的分子结构上掺杂其他微量元素,可使其结构和性能发生变化.目前主要掺杂的微量元素有锶、银、锌和镁等.锌是人体必需的微量元素,在肝脏、肌肉以及骨骼中含量较多,同时锌参与构成人体内的200多种酶,并直接参与了人体蛋白质与核酸的合成,在维持机体正常生长发育以及许多代谢方面起着重要的作用[5].当用羟基磷灰石作为骨替代材料时,锌的消耗量逐渐增大,通常会进补含锌的食物,加快治愈创伤[6],因此锌掺杂羟基磷灰石在骨修复方面有较大的价值.人工合成的锌掺杂羟基磷灰石(Zn-doped hydroxyapatite, ZnHA)有着较优良的生物相容性、生物活性以及骨诱导性,但是由于羟基磷灰石自身的韧性低、脆性高等缺点,往往需要在该材料中加入另一相来增强其力学性能[7].

聚乳酸(polylactic acid,PLA)具有良好的生物可降解性、黏性及生物相容性,被广泛用于材料领域[8].通过将锌掺杂的羟基磷灰石与聚乳酸混合并制得复合金属涂层,可增加材料的黏结性能与力学强度,满足骨替代工程对支架材料的性能要求[9-10].本研究采取分子动力学[11](molecular dynamic,MD)的计算方法,通过牛顿力学模拟分子体系的运动,研究HA-PLA、缺陷HA-PLA以及Zn掺杂HA-PLA的界面结构与力学性质,为实验设计提供理论依据.

1 实 验

1.1 纯HA和ZnHA粉体的制备

本研究通过化学沉淀法制备ZnHA[12],具体做法:将钙盐、锌盐以及磷酸盐混合搅拌,通过控制反应过程中的pH值和温度,最终可合成Zn掺杂的羟基磷灰石(实验中控制钙锌总量与磷的摩尔比为1.67∶1.00).钙源取自Ca(NO3)2·4H2O,磷源取自Na2HPO4,锌源取自Zn(NO3)2·6H2O.首先是制备纯HA,将Na2HPO4和Ca(NO3)2·4H2O分别溶于适量去离子水, 且钙与磷的质量比为1.67∶1.00.具体是将Na2HPO4溶液缓慢滴加到Ca(NO3)2·4H2O中,为避免形成缺钙磷灰石,利用恒流滴定泵可完成该操作.设置滴定速率为2 mL/min,反应在恒温(加热)磁力搅拌器中完成,磁力搅拌器的速率可设置为200~500 r/min,水浴温度为40 ℃.反应中用NaOH溶液调控pH值,让其维持在10.5~11.0.充分反应2 h后,将混合液倒入大烧杯中放置24 h,而后将沉淀物进行抽滤,并洗涤样品,以去除样品中多余的杂质离子.将洗涤过的滤饼放入60 ℃的烘箱中干燥2 h,然后对充分干燥的产物进行研磨,置于马弗炉中煅烧3 h,煅烧温度为700 ℃,获得最终产品用同样的湿化学法可合成锌掺杂羟基磷灰石粉体.锌掺杂的比例需要设置一定的浓度梯度,保持摩尔比n(Zn)/n(Zn+Ca)分别为5%、10%、15%和20%,依次标记为5ZnHA、10ZnHA、 15ZnHA和20ZnHA.具体过程是:首先将一定量的Na2HPO4溶解于去离子水中,再按上述比例称取适量的Zn(NO3)2·6H2O和Ca(NO3)2·4H2O,溶于去离子水中,并保持n(Zn+Ca)/n(P)=1.67. 将Zn(NO3)2·6H2O和Ca(NO3)2·4H2O混合溶液转移至三颈烧瓶中,放入磁子,磁力搅拌速率可设置为200~500 r/min,水浴温度为40 ℃.同样利用恒流滴定泵以2 mL/min的速度向三颈烧瓶中滴加Na2HPO4溶液,用NaOH溶液调控pH值,使其稳定在10.5~11.0.待恒温搅拌2 h后,将反应完全的混合液倒入大烧杯中放置24 h,然后将陈化好的沉淀物用真空泵抽滤,并依次使用去离子水及无水乙醇洗涤样品,洗涤后的滤饼放入60 ℃的烘箱中干燥2 h.干燥后得到的前驱体经过研磨后,放入700 ℃马弗炉里煅烧3 h,最终得到不同浓度的锌掺杂的羟基磷灰石成品.

1.2 基材预处理

试验中选取304型号不锈钢板作为锌掺杂羟基磷灰石-聚乳酸复合涂层(ZnHA-PLA)的硬质基片,尺寸为10 mm×10 mm×1 mm,用硅砂纸打磨钢板的其中一面,依次用丙酮、无水乙醇以及纯净水进行超声清洗洁净,放入干燥箱60 ℃干燥备用.

1.3 锌掺杂羟基磷灰石-聚乳酸复合涂层的制备

取适量PLA,溶解于二氯甲烷中,搅拌至PLA完全溶解.将适量过筛后的锌掺杂HA粉体加入到PLA溶液中(PLA与HA的质量比为1∶1),继续搅拌5 h,得到混合均匀且有一定黏度的ZnHA-PLA悬浮液.采用KW-4A型匀胶机在304钢板基片上制备复合涂层,转盘旋转速度设置为3 000 r/min,旋涂完毕后将样品放在37 ℃真空烘箱中干燥12 h,得到锌掺杂的羟基磷灰石-聚乳酸复合涂层.

1.4 ZnHA-PLA复合涂层的XRD分析

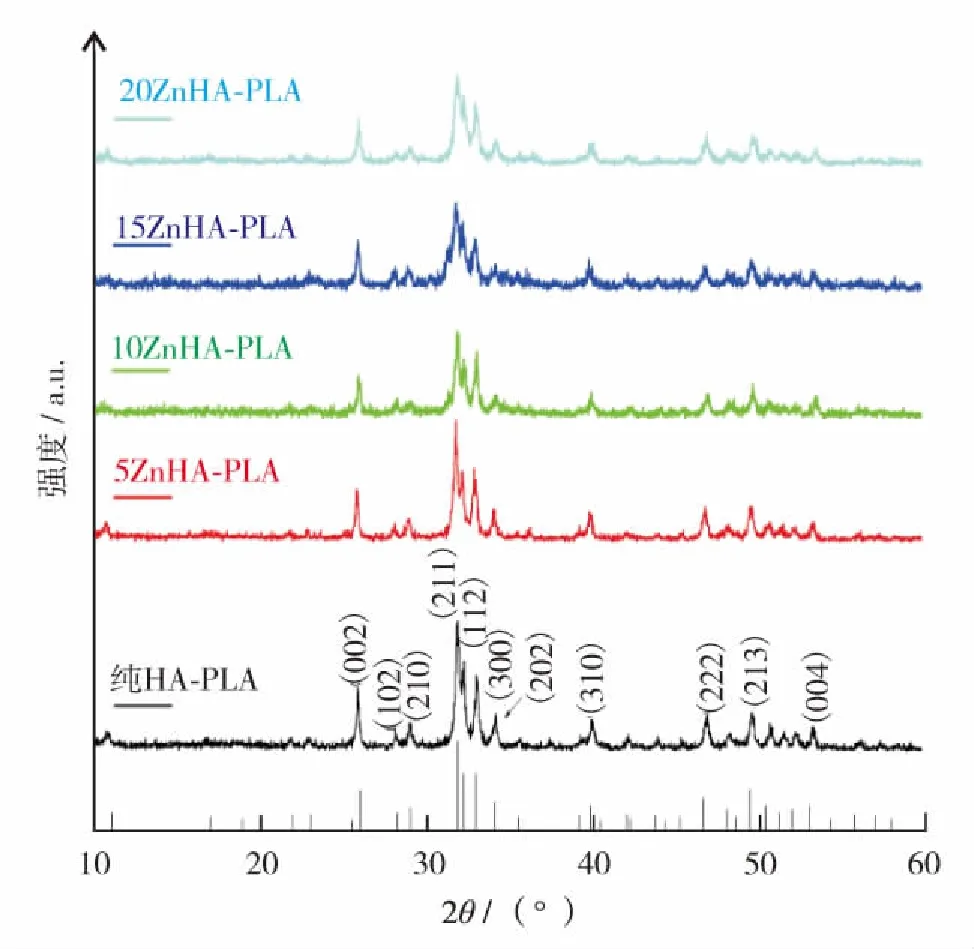

采用X射线衍射仪(X-ray diffractomter,XRD)对纯HA-PLA和Zn掺杂HA-PLA复合涂层进行研究,其XRD谱图如图1.由图1可见,所有复合涂层都出现了HA的特征峰,如(002)、(211)、(112)、(300)、(202)、(310)、(222)、(213)和(004)等,这些特征峰都与HA的JCPDS标准峰(标准卡片,PDF No:09-0432)一致,且复合涂层中无其他杂质峰出现.随着锌含量的增加,峰强度逐渐减弱,峰宽逐渐增大.通过XRD图谱分析,样品的结晶度(XC)估算公式为

(1)

其中,V112/300是晶面(112)和(300)之间凹陷部分的强度;I300是晶面(300)的强度.根据计算,5ZnHA-PLA、10ZnHA-PLA、15ZnHA-PLA和20ZnHA-PLA样品的结晶度分别为73%、71%、63%和59%.这是因为Zn2+(0.074 nm)与Ca2+(0.100 nm)之间存在半径差,随着Zn2+替代Ca2+进入HA晶格,使得晶格变形,晶胞参数改变,导致结晶度发生变化.

图1 不同摩尔分数ZnHA-PLA复合涂层的XRD图Fig.1 XRD patterns of different mole fractions of ZnHA-PLA composite coatings

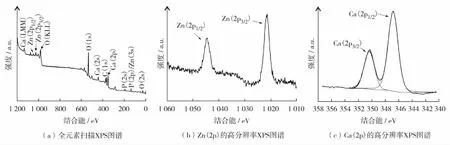

1.5 ZnHA-PLA复合涂层的XPS分析

通过X-射线光电子能谱分析仪(X-ray photoelectron spectroscopy,XPS)探究复合涂层的结构及化学组成,如图2.图2(a)显示了5ZnHA-PLA复合涂层(n(Zn)/n(Zn+Ca)为5%)的全元素扫描XPS光谱:Ca(LMM)、Zn(2p)、O(KLL)、O(1s)、Ca(2s)、Ca(2p)、C(1s)、P(2s)、Zn(3s)、Ca(3s)和Ca(3p). 图2(b)为Zn(2p)的XPS高倍谱,显示1个较强的Zn(2p1/2)和1个较弱的Zn(2p3/2)的结合能峰,表明Zn存在于复合涂层中.结合前面XRD图谱分析,可以说明有部分Zn离子成功取代Ca离子掺杂进入HA晶格中. 图2(c)为Ca(2p)的高倍能谱拟合曲线图谱,可以看出Ca(2p)分为两个能级轨道,即2p(3/2)和2p(1/2),对应的结合能分别是350.3 eV和346.9 eV,这表明复合涂层中的钙离子以柱形分布和螺旋轴向分布两种形式存在.

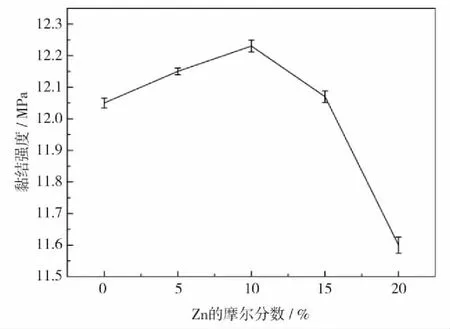

1.6 ZnHA-PLA复合涂层的黏结强度测试

复合涂层的黏结强度反映了涂层与硬质基片之间的结合能力,是判断涂层能否作为植入材料的一个重要指标.若黏结强度较弱,则涂层很容易从基材表面脱落,造成涂层失败.黏结强度测试结果如图3所示,每个样品均测试5次,并以均值为最终结果.纯HA-PLA复合涂层的黏结强度为12.05 MPa,当锌的摩尔分数增至5%和10%时,复合涂层的黏结强度分别增加到12.15 MPa和12.23 MPa.但是从图3可看出,当锌的摩尔分数增加到15%和20%时,复合涂层的黏结强度有一定程度降低,这可能与羟基磷灰石的结晶度有关.当锌的掺杂摩尔分数适量时,结晶度变化不大,与有机相的界面作用增强.掺杂一旦过量,HA结晶度迅速降低,与有机相的作用减弱,黏结强度随之降低.

图2 5ZnHA-PLA涂层的XPS图谱Fig.2 XPS spectra of 5ZnHA-PLA composite coating

图3 不同Zn含量HA-PLA复合涂层的黏结强度Fig.3 Adhesion strength testing of HA-PLA composite coatings with different Zn contents

2 模拟方法与结果

2.1 模拟优化

COMPASS力场能模拟孤立分子的结构、振动频率和热力学性质[14],本研究利用Materials Studio 8量子力学软件平台进行模拟计算.

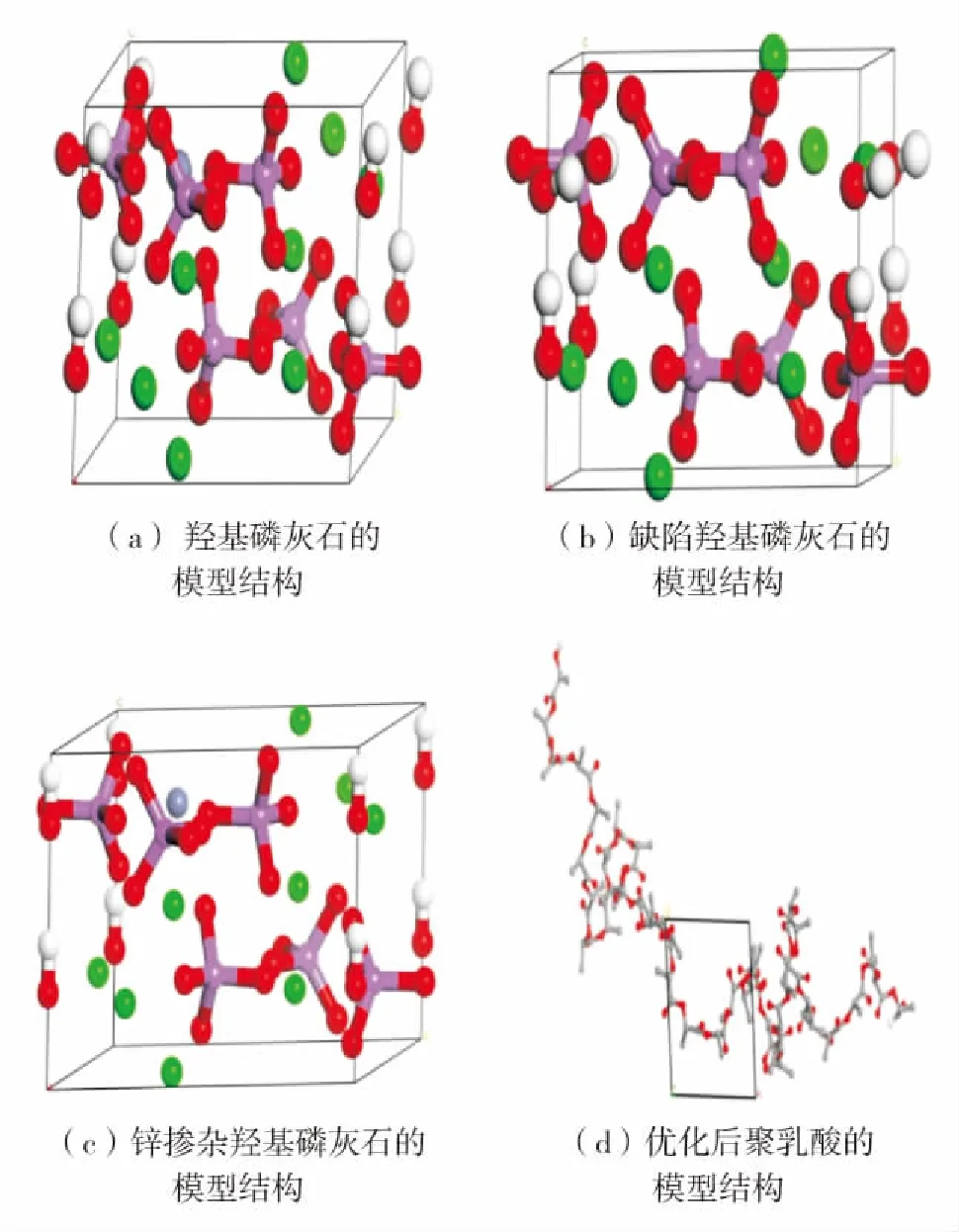

图4为各物质优化后的模型结构.羟基磷灰石的空间群为P63/m,晶体结构如图4(a),晶格参数为a=b=0.943 2 nm,c=0.688 1 nm.其中,a与b的夹角为90°,a与c的夹角为120°[15].确定HA的模型后,对模型进行结构优化,优化后的HA晶格参数为a=b=0.954 3 nm,c=0.688 4 nm,计算结果与实验值的误差在1.5%以内.

通过对羟基磷灰石粉体的XPS分析,容易看出在羟基磷灰石的结构中存在两种钙离子,在掺杂过程中Zn离子更易取代Ca(Ⅱ)位点[16].从这我们可确定缺陷(去除Ca(Ⅱ))羟基磷灰石以及锌掺杂(取代Ca(Ⅱ))羟基磷灰石的模型,然后对其进行结构优化,如图4(b)和(c)所示.可以得出,锌掺杂羟基磷灰石的晶格参数a=0.958 5 nm、b=0.958 7 nm、c=0.690 9 nm,显然锌原子的掺杂影响到了羟基磷灰石的晶体结构,掺杂后的晶格参数发生了变化.

图4 各物质优化后的模型结构Fig.4 Optimized model structures

乳酸分子中有1个羟基和1个羧基,在一定条件下,—OH与其他乳酸分子的—COOH脱水缩合,构成了聚乳酸.聚乳酸是以乳酸为主要原料聚合得到的聚合物,原料来源充分且可再生,其生产过程无污染,产品可以生物降解,可实现在自然界中的循环[17],因此是理想的绿色高分子材料.本研究通过MS软件中的Polymer builder模块构建40个单元体的PLA聚合物,然后采用Forcite工具中的Dynamics模块进行优化,参数设置为正则系统、温度为300 K,进行60 ps的MD运算,得到优化后的PLA结构模型,如图4(d)所示.

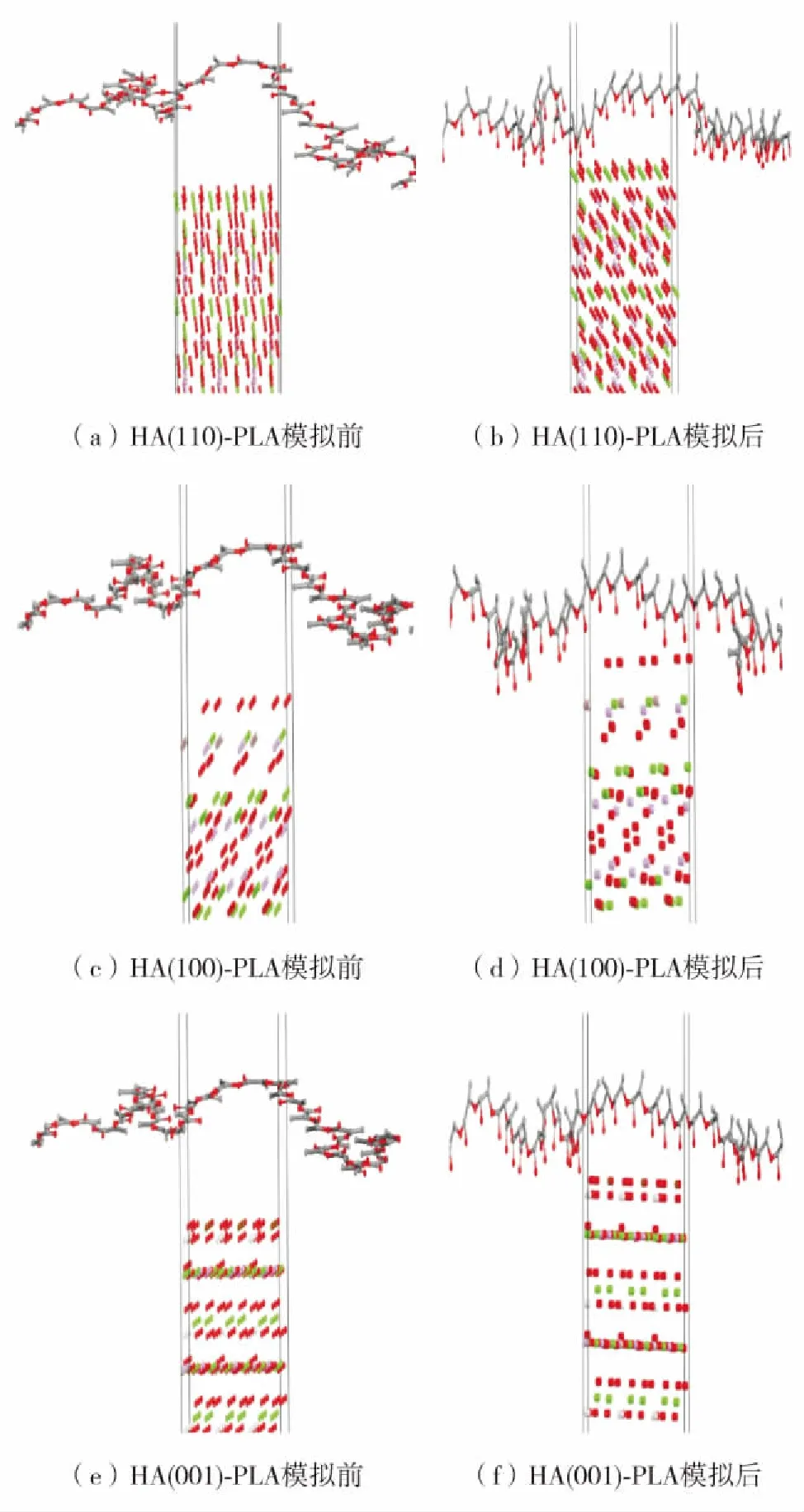

图5 纯HA各晶面与PLA在MD模拟前后的结构Fig.5 Interfacial structures between pure HA crystal faces and PLA before and after relaxation by MD method

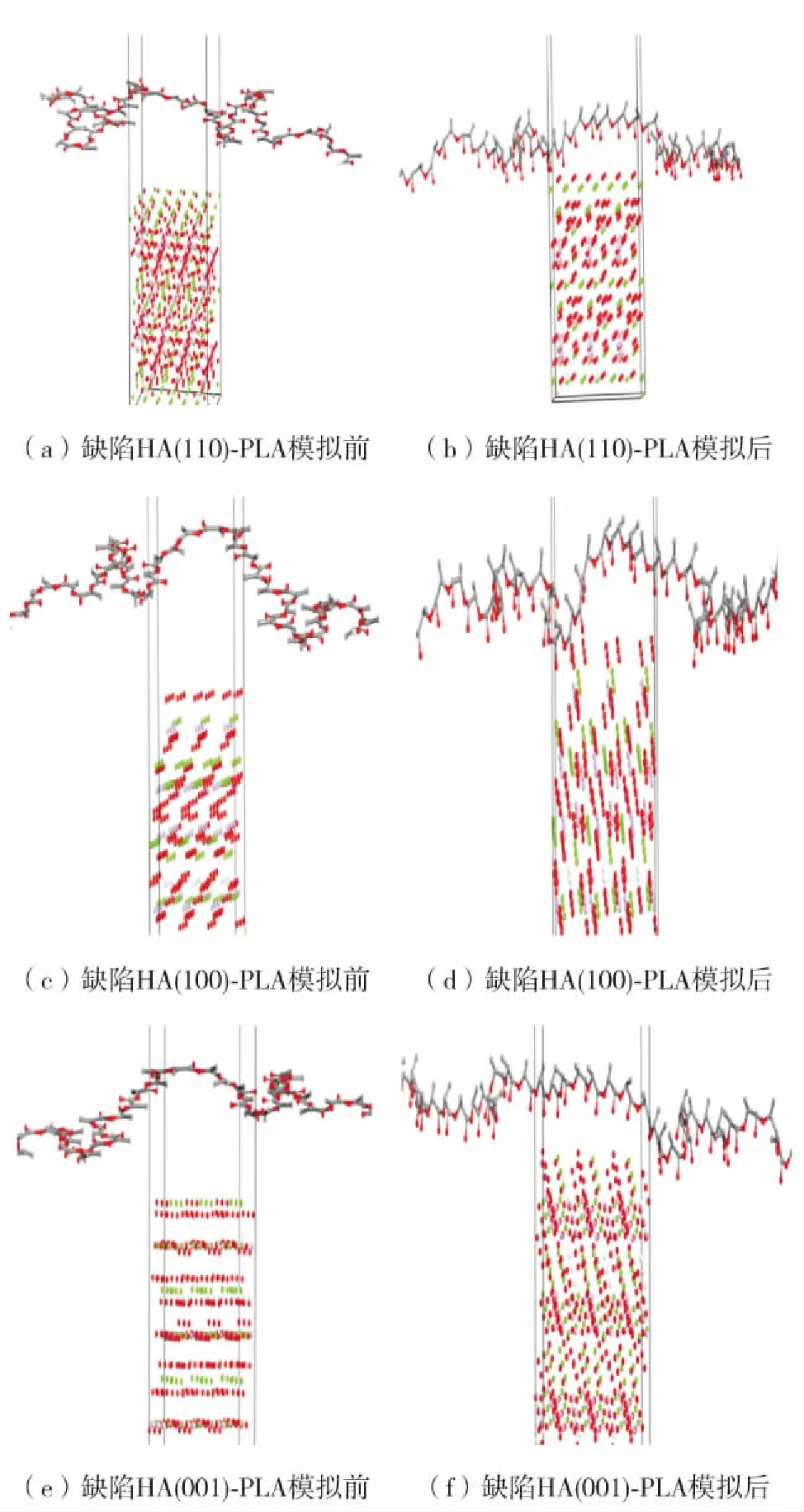

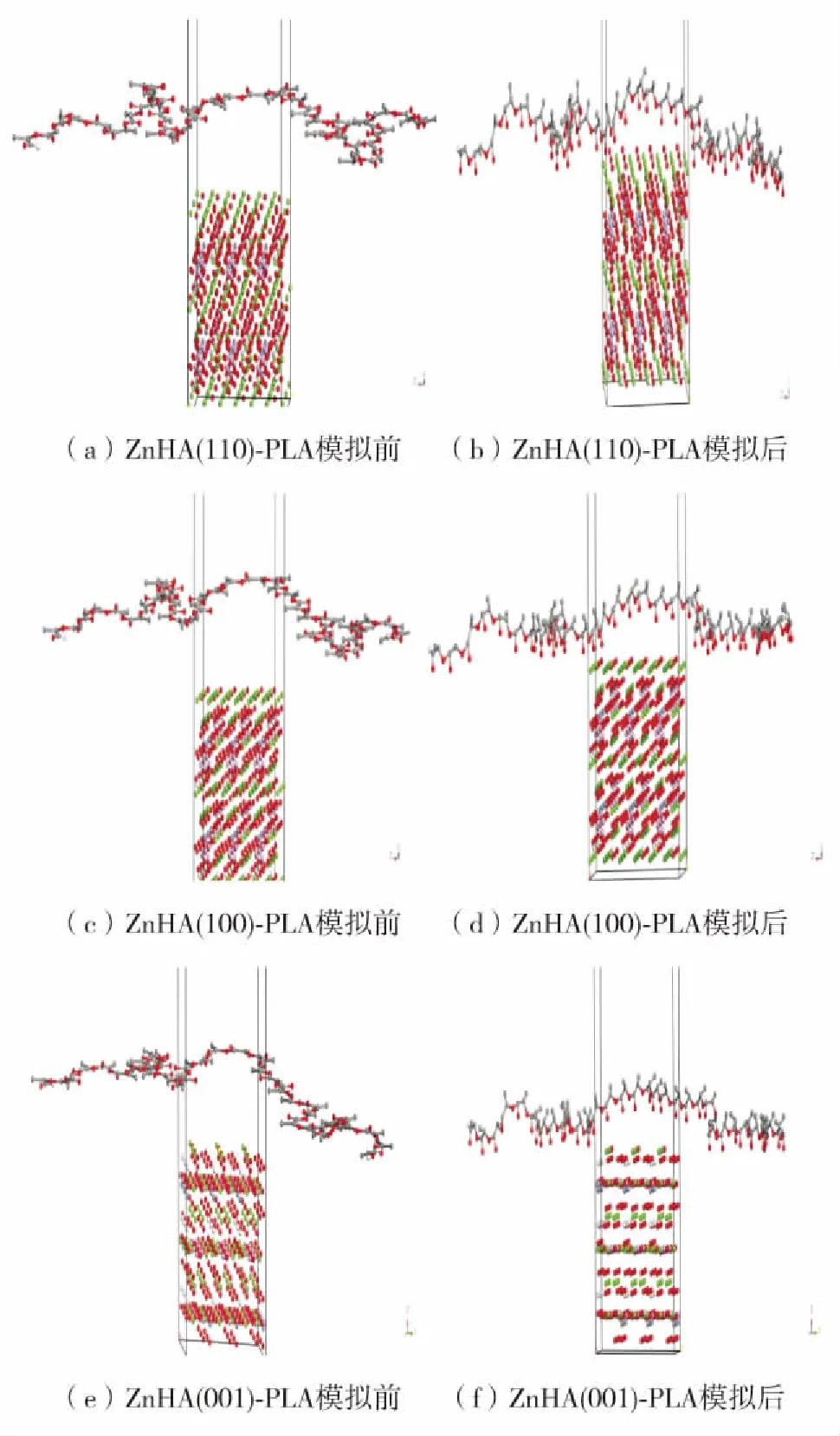

在建立并优化纯羟基磷灰石、缺陷羟基磷灰石以及锌掺杂羟基磷灰石后,再分别建立它们与优化好的聚乳酸的复合结构,将聚乳酸链置于羟基磷灰石的表面.为了让聚乳酸链只与羟基磷灰石的一个面反应,在复合层表面增加3 nm的真空层,然后用Dynamics模块对建立好的复合模型进行分子动力学计算[18].分子动力学模拟前后的复合结构如图5至图7.从图5至图7可见,在纯HA-PLA、缺陷HA-PLA和Zn掺杂HA-PLA复合结构运行分子动力学后,聚乳酸结构模型向羟基磷灰石表面逐渐靠近,聚乳酸的羧基统一朝向羟基磷灰石表面取向排列,将聚乳酸“拉”向羟基磷灰石表面,在此过程中羟基磷灰石羟基与聚乳酸的羧基之间的作用可能会导致氢键的产生.

图6 缺陷HA各晶面与PLA在MD模拟前后的结构Fig.6 Interfacial structures between defective HA surfaces and PLA before and after relaxation by MD method

图7 ZnHA各晶面与PLA在MD模拟前后的结构Fig.7 Interfacial structures between ZnHA crystal faces and PLA before and after relaxation by MD method

2.2 结果分析

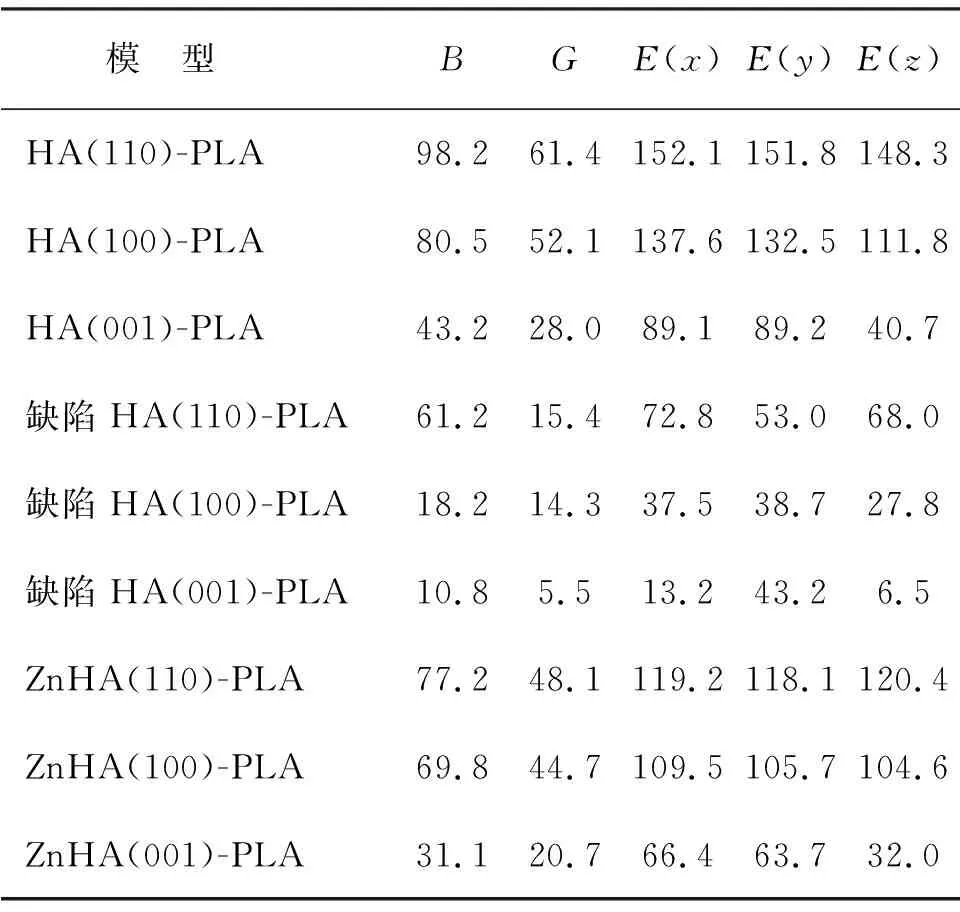

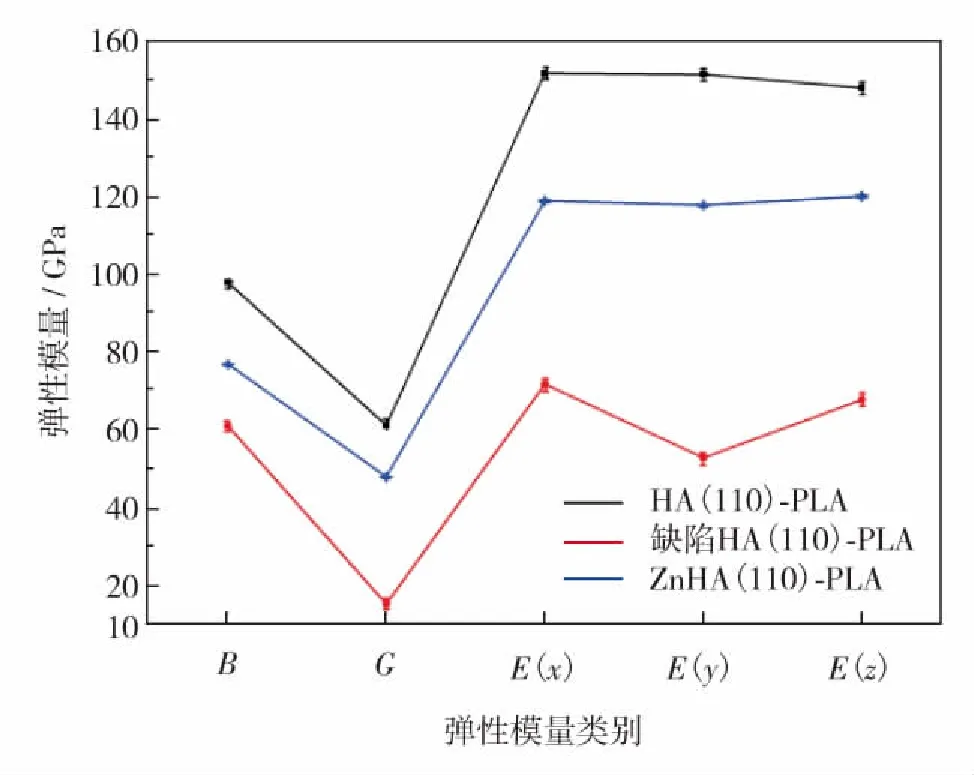

弹性模量是反映材料抵抗弹性变形能力的指标,包括杨氏模量(E)、剪切模量(G)和体积模量(B)等[19-21].表1为纯HA-PLA、缺陷HA-PLA以及ZnHA-PLA(各个晶面)的弹性模量数值.其中,E(x)、E(y)和E(z)分别表示x、y、z方向的杨氏模量.纯HA-PLA、缺陷HA-PLA和ZnHA-PLA的(110)晶面的弹性数值变化见图8.结合表1及图8可见,相较于缺陷HA-PLA和ZnHA-PLA,纯HA-PLA各晶面的弹性模量值明显较大,且其(110)晶面数值最大.而缺陷HA-PLA的(110)、(100)以及(001)晶面的弹性模量数值有显著降低,且3个方向的杨氏模量数值有较大差异.ZnHA-PLA各晶面的弹性模量相对纯HA-PLA有所降低,但相较于缺陷HA-PLA仍有较大提高,且(110)晶面的杨氏模量在3个方向上基本呈各向同性.

表1 HA-PLA、缺陷HA-PLA和ZnHA-PLA复合结构的弹性性能Table 1 Elastic properties of HA-PLA, defective HA-PLA and ZnHA-PLA composite structures GPa

图8 羟基磷灰石、缺陷羟基磷灰石和锌掺杂羟基磷灰石各(110)晶面与聚乳酸结合后的弹性模量Fig.8 The modulus of elasticity of each (110) crystal face of HA,defective HA and Zn-doped HA combined with PLA

另外,本研究发现Zn的掺入会使HA-PLA的弹性性能有所下降,但与缺陷HA-PLA相比,Zn掺杂的HA-PLA仍具有较好的稳定性与弹性性能.因此从弹性性能角度看,Zn掺杂HA-PLA是一种可行的方案.

3 结 语

本研究通过对ZnHA-PLA复合涂层进行XRD、XPS和黏结强度等实验分析,证明该涂层中Zn离子取代部分Ca离子成功进入了羟基磷灰石晶体晶格,掺杂适量的Zn离子可增加复合涂层的黏结强度.通过运用量子力学软件对纯羟基磷灰石、缺陷和锌掺杂的羟基磷灰石各晶面与聚乳酸复合模型的弹性性能进行研究发现,Zn离子的掺入会使HA晶体结构发生变形,弹性性能也有所下降.但与缺陷HA-PLA相比,Zn掺杂的HA-PLA仍具有较好的稳定性与弹性性能,因此Zn掺杂HA是一种可行的方案,这也为实验提供了理论依据.通过对HA-PLA复合结构进行分子动力学计算,表明PLA的羧基与HA的羟基之间互相吸引,形成氢键,使两相之间有较强的界面作用,因此HA与PLA能够较好地进行复合.由于HA(110)晶面的羟基密度最大,因此PLA与HA(110)晶面的结合最为紧密,这也是HA(110)-PLA的弹性性能最佳的原因.