含硫气田水闪蒸气处理工艺评述

2018-11-20高晓根

宋 彬 李 静 高晓根

1. 中国石油西南油气田公司天然气研究院 2. 中国石油西南油气田公司川中油气矿

0 引言

我国拥有丰富的天然气资源[1],常规天然气地质资源量达到52×1012m3,但其中三分之一以上为含硫天然气[2]。含硫天然气是国内天然气生产构成中极其重要的组成部分,长期占有较高的市场份额[3]。四川盆地含硫气井分布广,每年产生大量的含硫气田水,中国石油西南油气田公司2017年气田水量超过180×104m3,其中50%以上为含硫气田水。

作为含硫气田开采的伴生产物,含硫气田水尤其是含硫闪蒸气体的安全有效处置将对气田生产有着重要的意义。含硫气田水闪蒸气曾通过自然扩散和有组织方式直接排放,随着环保要求的日趋严格和处理技术的进步,现基本实现了密闭储存、处理,处理方式包括焚烧和物理化学处理等。然而近年来采用的新技术、新工艺的技术特点、适用范围、现场应用效果等问题一直困扰着现场管理和生产人员。为此,针对含硫气田水闪蒸气的来源、组成、排放特点及其控制工艺展开了分析,结合具体案例进行了技术、经济对比,对当前含硫气田水闪蒸气处理技术的工艺原理、技术路线、适应性和未来技术的发展方向等进行了初步分析和探讨。

1 含硫气田水闪蒸气的来源、特点及排放控制目标

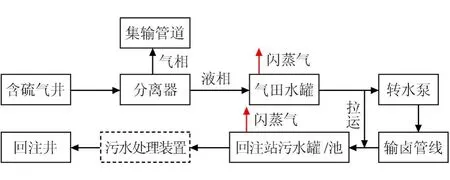

在含硫气田的开采过程中,井口采出的高压含硫天然气经气液分离得到的含硫气田水先存储于站内的气田水罐,再拉运或转输至回注站或处理站,典型流程如图1所示。

图1 川渝典型含硫气田水处理系统图

含硫气田水从高压分离器到达接近常压的气田水罐以及输送到达新的罐或池中,由于液面饱和蒸气压下降,会闪蒸出一部分溶解在气田水中的H2S、CO2、烃类及有机硫等气体[4],合称为闪蒸气,该气体具有易燃、易爆、有毒及具有恶臭气味等特征,若不进行处理,不仅会对大气环境造成污染,还会影响站场员工和周边民众的健康,甚至威胁人身安全。由于气田水罐的非连续进水及不定期转水,含硫气田水闪蒸气具有以下特点:

1)闪蒸气中的H2S为主要恶臭因素,其含量可到达其他恶臭物质的百倍甚至千倍量级以上。

2)闪蒸气中的H2S有高浓度、低流量、低潜硫量的特点,H2S的质量浓度可高达300 g/m3,潜硫量则大多在30 kg/d以下。

3)气田水闪蒸气中的H2S浓度和流量波动变化,分离器排水时存在瞬时H2S高浓度和较高流量,排水结束一段时间后维持稳定。

4)闪蒸气的压力波动变化,分离器排水时压力最大(略高于常压),排水结束后逐渐趋于稳定,气田水罐向外转水时压力逐渐下降,直至负压(和转水速度有关),转水结束后压力逐渐恢复。

5)由于气田水罐转水形成负压倒吸进入空气,因此,排水结束后的一段时间内闪蒸气中可能含有氧气。

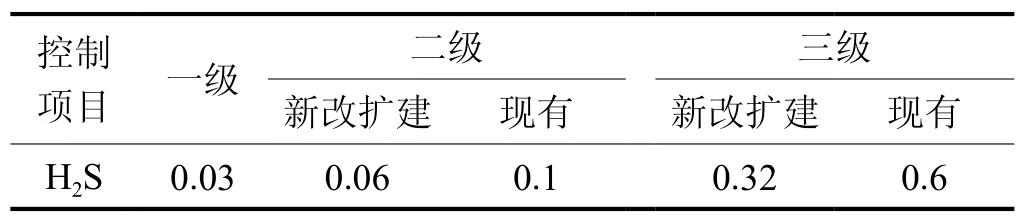

含硫气田水闪蒸气的排放首先应满足中华人民共和国国家职业卫生标准GBZ 2.1—2007《工作场所有害因素职业接触限值 第1部分 化学有害因素》[5]中对H2S排放的规定,虽然站场周边H2S的质量浓度并未达到职业接触限值10 mg/m3,由于H2S的嗅阈值较低(2.3×10-3mg/m3),即使极少量的H2S气体进入大气环境,也能被感觉到恶臭,闻到恶臭气味时H2S浓度可能低于职业接触限值[6],因此,含硫气田水闪蒸气的排放应主要考虑恶臭污染物排放标准的限制。发达国家从20 世纪50年代开始重视对恶臭气体污染的研究,并制定了恶臭气体的测定、评价和控制等一系列法规。我国于1993年颁布了国家标准GB/T 14554—1993《恶臭污染物排放标准》[7],制定了H2S等恶臭污染物的排放浓度限值。GB/T 14554—1993中对没有排气筒或排气筒高度低于15 m 的排放源视为H2S无组织排放,厂界质量浓度值指标应满足表1要求。

表1 恶臭排放标准对H2S无组织排放的要求表 mg/m3

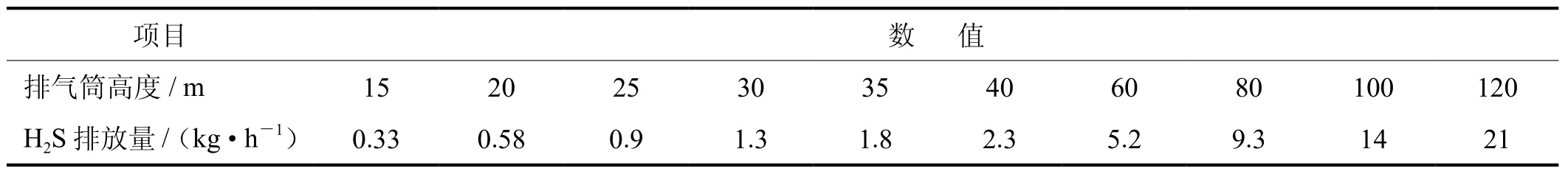

而对于H2S有组织排放,则应满足表2的要求。

2 含硫气田水闪蒸气处理工艺评价分析

2.1 含硫气田水闪蒸气处理工艺技术分析

含硫气田水闪蒸气处理的目标是根据GB/T14554—1993《恶臭污染物排放标准》的要求,减少H2S气体的排放量和落地浓度,从而减小H2S气体对地面的影响程度。一方面,可以通过脱除闪蒸气中H2S的方式实现,如采取各种物理、化学、生物手段对闪蒸气进行处理;另一方面,也可以根据标准的要求达到有组织排放。此外,最为环保的方式是将闪蒸气体进行回收利用,以避免其他处理方式导致的二次污染,如采用增压机将气田水闪蒸气增压后混入气井天然气管线[8],该工艺简单,除臭效果好,无附加污染物,但能耗较高,投资和维护成本高,由于闪蒸气含硫量高且流量不稳定,增压机选型较为困难,因此具有一定的局限性[9]。

表2 恶臭排放标准对H2S有组织排放的要求表

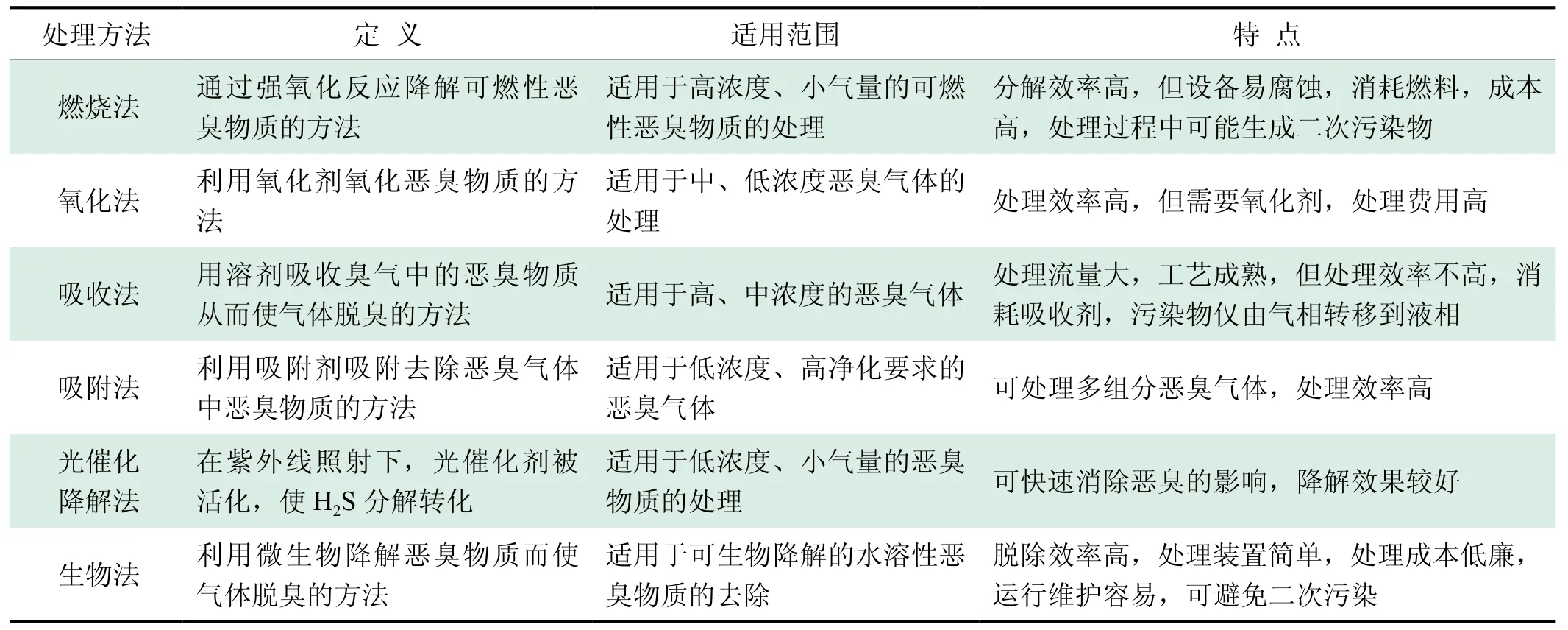

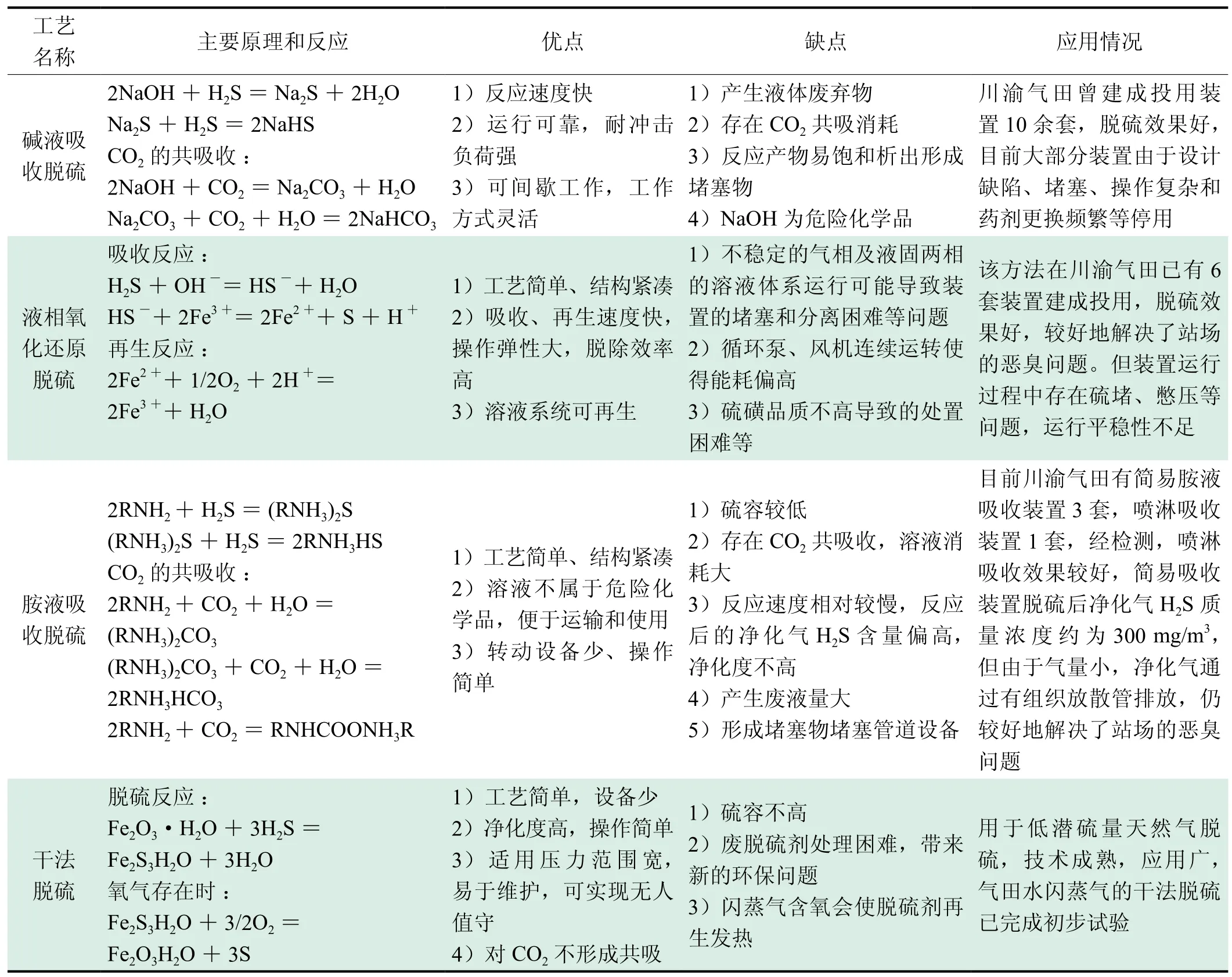

在处理工艺上,H2S等恶臭气体处理方法一般是经过物理、化学和生物等作用,使气体物质结构发生改变,从而消除恶臭,常见处理方法有燃烧法、氧化法、吸收法、吸附法、光催化降解法和生物法等[10-14]。其定义、适用范围及特点如表3所示,6种处理方法各有优缺点,选择哪种工艺主要依据恶臭物质的性质、浓度、处理量、卫生要求和经济情况等因素,在实践中也常将几种方法结合使用,以达到更好的除臭效果。当前根据气田水闪蒸气的特性开发的主流脱硫除臭处理方式主要有碱液吸收、胺液吸收、液相氧化还原和干法脱硫4种工艺。表4给出了4种处理方式的工艺原理、应用情况和优缺点对比。

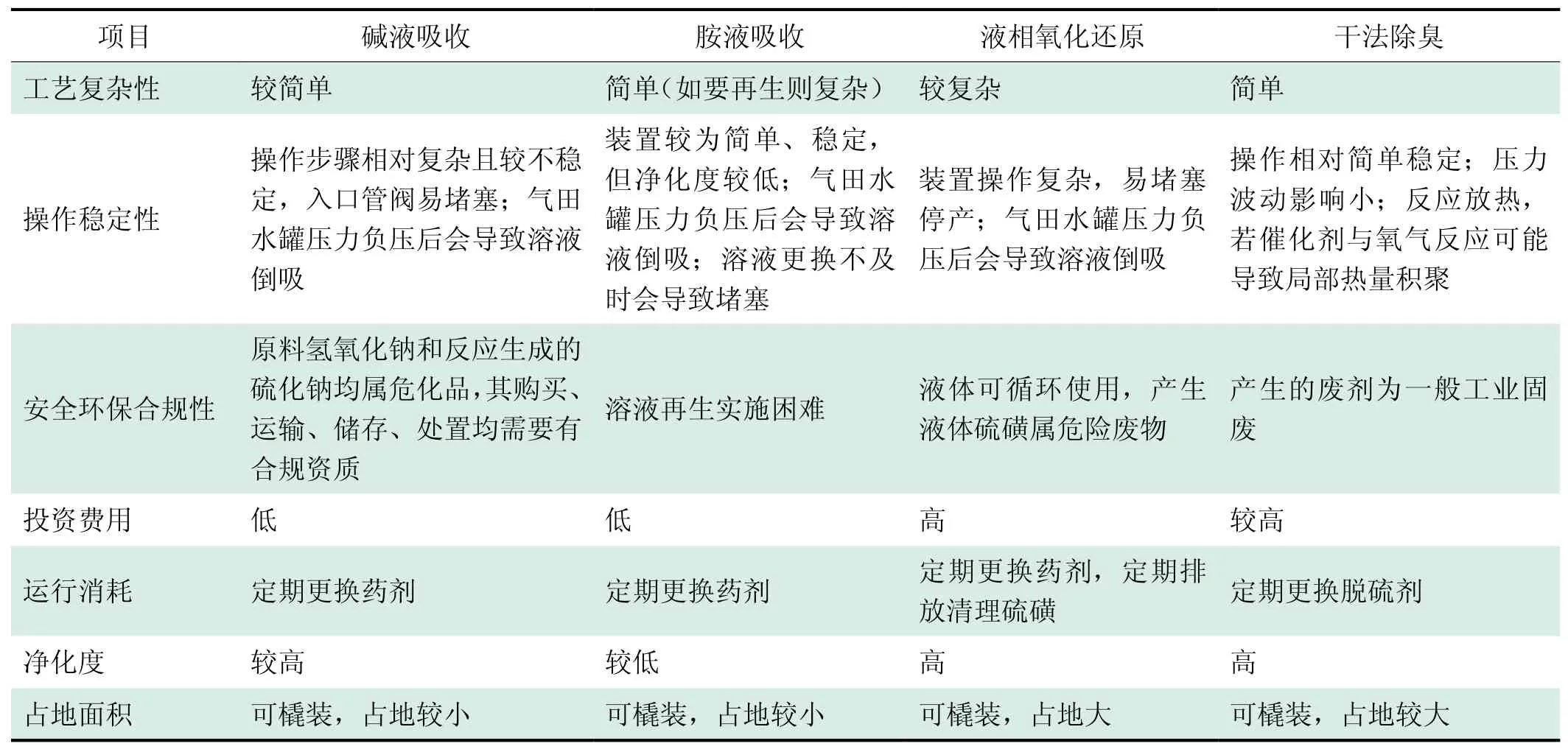

4种气田水闪蒸气脱硫除臭方法比较如表5所示。

2.2 技术、经济对比

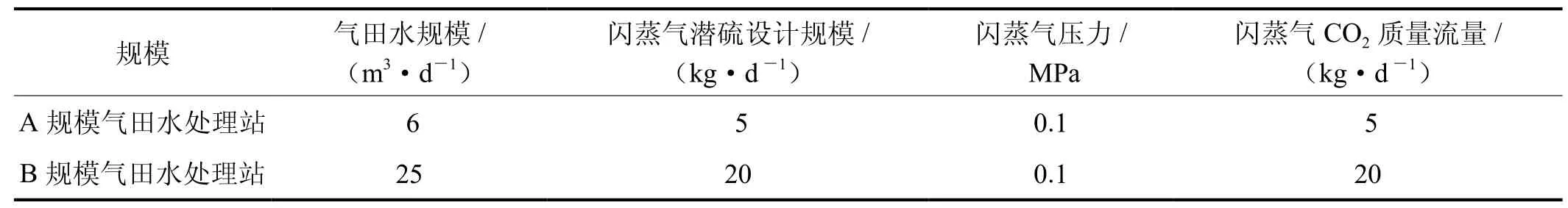

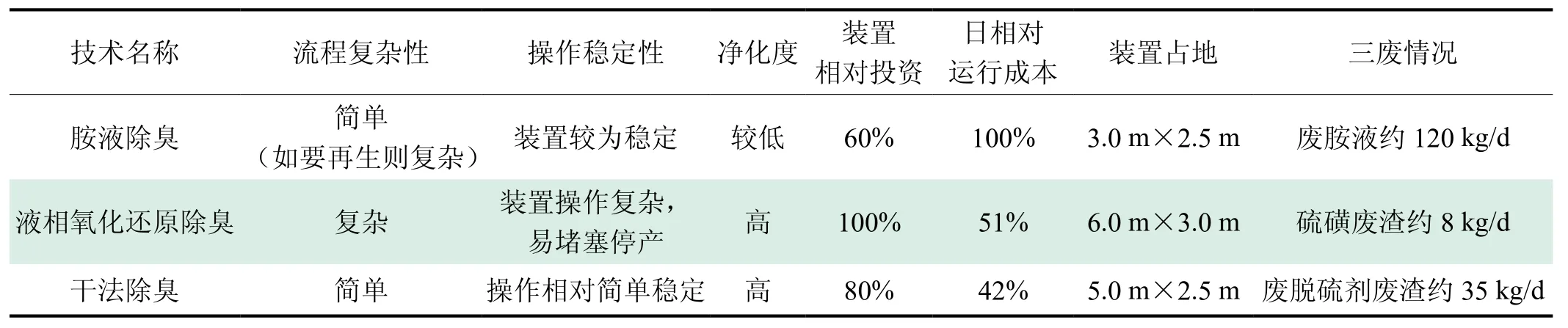

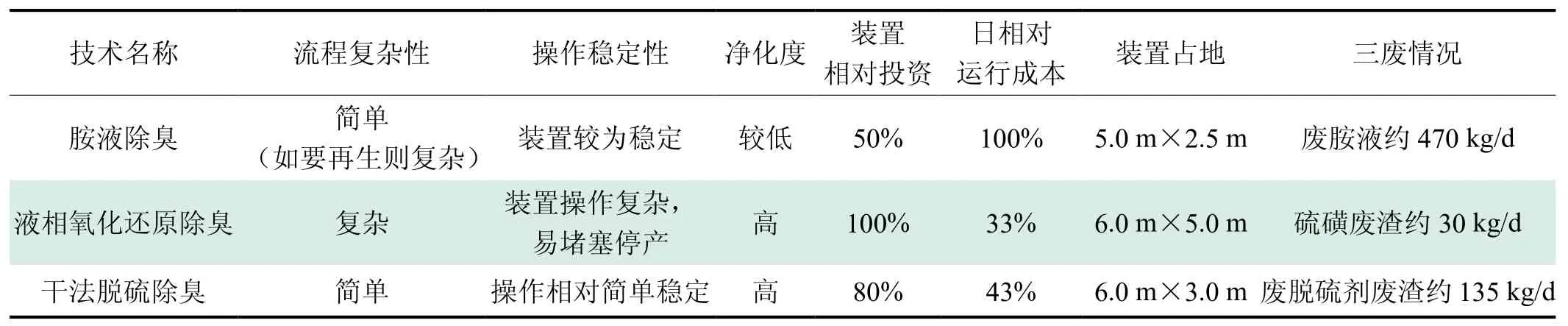

为体现闪蒸气处理工艺的适应性,结合川渝含硫气田水闪蒸气潜硫量的规律,分别选择5 kg/d和20 kg/d作为潜硫量的上、下限进行技术经济比选。两种规模含硫气田水闪蒸气处理站场工况如表6所示。由于碱液吸收工艺现场实践存在诸多无法解决的问题,因此只对3种在用工艺进行技术经济对比,结果如表7、8所示。

2.3 适用性分析

从表6~8可以看出,上述方案各有利弊。从工艺复杂性来看,干法脱硫工艺和非再生胺液吸收工艺简单;从操作稳定性看,干法脱硫更为简单、稳定;从技术经济来看,由于胺液脱硫的高共吸率和低硫容,因此胺液方式运行成本远高于其他两种,当潜硫量为5 kg/d时,干法脱硫装置较胺液吸收和液相氧化还原装置的投资成本和运行成本更低。随着潜硫量的增大,干法脱硫装置的操作成本较液相氧化还原装置增加得更多。

3种方式处理后均会产生废弃物,液相氧化还原脱硫技术产生的固废相对较少,且有进一步形成产品的可能,潜硫量越大,技术经济优势越大。从处理的难易程度来看,胺液吸收后的溶液在运输过程中可能解析出H2S气体。干法脱硫废剂处理可交由有环保资质的专业公司回收处理[15],胺液脱硫形成的废液目前由溶液提供的厂家进行回收处置,若该技术形成规模,则可考虑集中建厂再生回收溶液和硫磺,不足之处是产生的废液较多,且存在运输风险。

表3 不同恶臭气体处理方法对比表

表4 含硫气田水闪蒸气4种脱硫工艺原理和优缺点对比表

表5 气田水闪蒸气4种脱硫方法的比较表

表6 两种规模含硫气田水闪蒸气处理工艺条件表

表7 A规模含硫气田水闪蒸气处理工艺技术对比表

表8 B规模含硫气田水闪蒸气处理工艺技术对比表

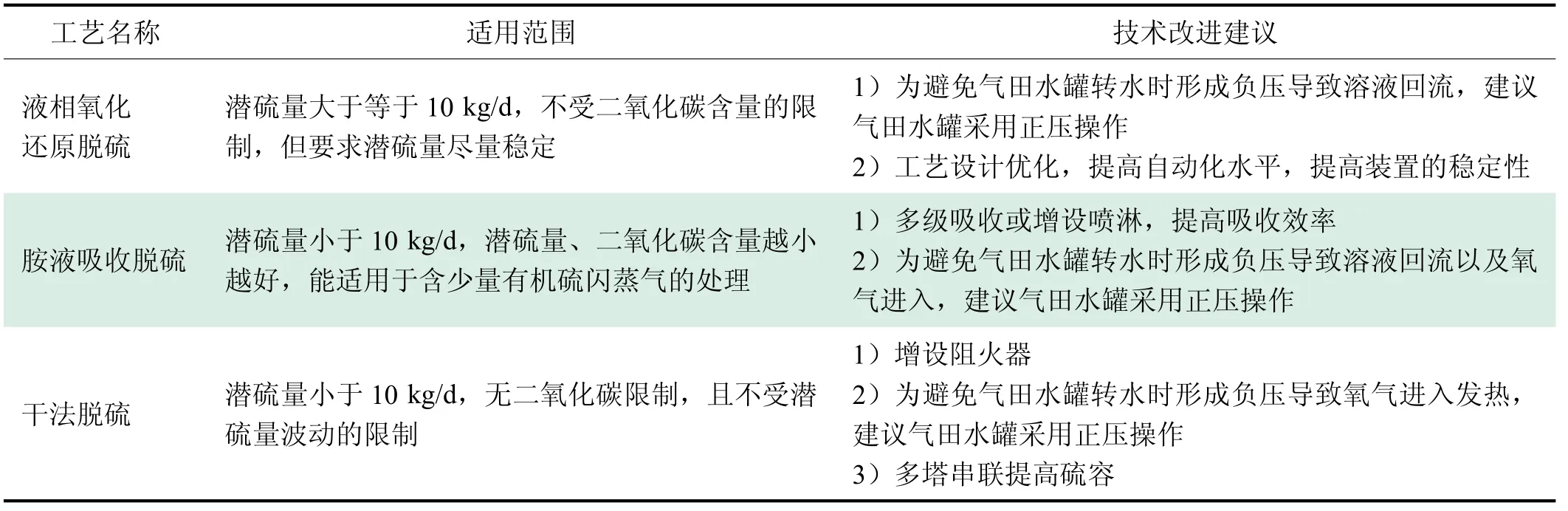

因此,根据各技术的特点和已投用装置的投资、运行、维修成本及现场应用情况等,对3种处理方式较为经济、实用的适用范围及优化建议进行了初步探索,结果如表9所示。

3 技术发展探索

3.1 亟待解决的技术问题

根据气田的生产规律,由于水量波动,闪蒸气潜硫量可能在短时间内成倍突增,需要工艺有较大的适应性,同时,当前气田水罐顶部压力接近常压,当转水速度较快时,可能导致罐顶负压,从而倒吸空气进入罐中,形成易爆炸混合气体。对于干法脱硫工艺,在氧气存在的条件下进行再生,可在一定程度上增大硫容[16],但也存在急剧放热的安全风险,而溶液吸收类工艺亦会有溶液倒吸堵塞管道及影响装置正常运行风险。若气田水罐采用微正压操作,保证转水过程中仍维持微正压,则可避免以上风险,且由于表面压力增大,闪蒸气潜硫量会有所减少。

表9 含硫气田水闪蒸气脱硫工艺适用范围及优化建议表

此外,进一步摸清气田水闪蒸气中硫化氢和有机硫等恶臭物质浓度和气量随井口产气工况、气田水罐液位及闪蒸周期内不同时间等的变化规律也是当前技术发展中亟待解决的问题之一,其结果将直接影响到处理工艺的选择和处理装置的设计。

3.2 工艺发展方向预测

就目前各技术的初步应用情况来看,液相氧化还原工艺和胺液吸收均适合于气田水闪蒸气的处置,但现有处置装置由于对闪蒸气气质、气量的变化规律未能全面考虑,加之装置设计上存在一些不足,运行效果有待提高,工艺装置有待进一步完善,尤其是胺液吸收工艺的净化效果有待提高并实现环保达标验证。

溶液吸收的工艺发展方向在于寻找高硫容、高选择性、可再生、低能耗的脱硫溶剂,目前液相氧化还原工艺是较为成熟和理想的工艺。干法脱硫工艺理论上对于处理小潜硫量气田水闪蒸气具有较大优势,能够应对产水量波动导致的瞬时潜硫超标工况(其他两种工艺则稍差),但如何防止空气吸入带来的超温问题还需进行研究并通过现场试验。

从含硫气田水闪蒸气处理技术的分析比较来看,各种技术各有优缺点,其使用阶段和适用范围不同,目前技术运用尚不完全成熟,适用范围界限仍模糊不清,缺乏对闪蒸气的气质气量变化规律的充分把握,需进一步对各种处理技术进行技术本身的研究和完善,并对其适用范围进行界定。由于目前含硫气田站场管理在向自动化、信息化和无人化方向发展,且大部分天然气井开采进入中后期产水量会明显增加,这就要求闪蒸气的处理装置建设周期短、易安装、易搬迁、核心设备易更换且能适应无人值守的要求。

3.3 其他新工艺推荐

油气田对于小气量、低压力的天然气和原油挥发气的回收和增压处理,有采用引射技术的报道[17-19],引射技术应用于气田水闪蒸气的处理,主要是利用站场或井口高压气体作为引射动力,将闪蒸气进行引射升压外输,从而实现闪蒸气不在站内排放的目的。建议开展增压类技术应用于含硫气田水闪蒸气回收的评价和开发研究。此外,随着技术的发展,可将其他领域低压气体的处理技术引进到含硫气田水闪蒸气处理领域中进行试用,以丰富技术体系。

4 结论和建议

1)由于含硫气田水闪蒸气中含有有毒有害气体,对闪蒸气进行处理非常有必要,含硫气田水产、储、输等过程应首先做到密闭;气田水闪蒸气中的H2S浓度和流量波动变化,呈现高含硫量、高瞬时流量、低日均潜硫量和低压力特性,闪蒸气的处理排放应满足GB/T 14554—1993《恶臭污染物排放标准》中H2S的排放要求。

2)目前,闪蒸气处理方式各有其适用场合和优缺点,从技术经济比较来看,非再生胺液吸收工艺简单,投资较低,但运行成本高且净化度相对更低;干法脱硫工艺亦较为简单,稳定,但投资稍高;液相氧化还原吸收工艺相对复杂,溶液消耗少,但投资高且稳定性稍差;3种工艺均需考虑废剂的处置并应避免气田水罐转水时形成负压对装置运行的影响。

3)含硫气田水闪蒸气处理应优先选择有组织达标排放,对于有组织达标排放不能满足环保要求或实施难度大的站场逐步实施闪蒸气处理方式,潜硫量10 kg/d以内的闪蒸气建议采用干法或胺液吸收工艺脱硫,10 kg/d以上潜硫量则采用液相氧化还原吸收工艺,低CO2含量的闪蒸气还可考虑碱液吸收工艺。

4)应进一步探索气田水闪蒸气气质、气量和气速的准确变化规律,以支撑工业设计,完善工艺技术装置,同时考虑引入增压回收和其他领域低压气体处理工艺进行试用,并将处理装置向橇装化、标准化、模块化和自动化发展。