40万t/a离子膜烧碱杂散废氯气回收技术的应用

2018-11-19魏占鸿赵晓海苏青天

魏占鸿,赵晓海,苏青天

(金川集团化工新材料有限责任公司,甘肃 金昌 737100)

金川集团化工新材料有限责任公司(以下简称公司)现有40万t/a离子膜烧碱装置,近年来在氯气系统研究并实施了杂散废氯气的回收利用、降低了碱液消耗,减少了废液排放量,实现了清洁生产和循环经济的目标。

1 离子膜烧碱废氯气来源

离子膜烧碱废氯气主要来自开停车、电解工序、氯酸盐分解、液氯工序及事故状态下各工序排放的氯气,原来直接排放至废气处理装置用碱液吸收。

(1)液氯槽车充前氯气

该公司离子膜烧碱液氯充装采用屏蔽泵工艺,液氯槽车充装压力要稳定在0.2~0.5 MPa,而充装前槽车气相压力在0.8 MPa以上,需将氯气排入废气处理工序以降低压力。

(2)液氯贮槽气化氯气

干燥氯气经捕沫器进入氯气液化器,液氯经气液分离器后进入贮槽,不凝气进入尾气分配台与其他废氯气一起送往盐酸合成或废气处理。液氯贮槽少部分气化氯经纳氏泵抽至废气处理用碱液吸收。

(3)氯酸盐分解的氯气

电解过程OH-从阴极反迁到阳极,与氯气反应生成次氯酸盐,次氯酸盐在阳极室发生歧化反应,生成氯酸盐。盐水中的氯酸盐含量高,影响氯化钠饱和度,降低氯气纯度,还将迁移至阴极,影响氢氧化钠的质量。

(4)氯氮混合气

经酸雾捕沫器的干燥氯气进入离心式氯气压缩机加压到0.2 MPa供下一工序使用,氯气压缩机的密封采用三腔迷宫式抽充气结构,用流量20 m3/h压力为0.8 MPa的连续干燥氮气作为轴承密封气,利用气密法防止氯气从轴承外溢出而造成人员伤害和环境污染,排出的氯氮混合气排至废气处理用碱液吸收。

针对离子膜烧碱生产过程中需处理废氯气量大,生产成本高的问题,经大量理论研究、工艺摸索,最终确定应用了一套杂散废氯气回收再利用技术。

2 废氯气回用工艺技术

2.1 槽车排压氯气利用

液氯充装前需将空槽车的压力由0.5~0.8 MPa排至0.2 MPa,将产生大量的废氯气,充装过程液氯气化产生压力为0.3 MPa的废氯气,这两部分氯气压力不稳定,并入氯气总管会引起压力波动,造成系统跳车等事故。氯碱企业通常将这部分90%的氯气用纳氏泵抽至废气处理工序用碱液吸收,造成生产成本高,废气、废液排放量大。据统计,充装1次槽车(每次充装2台槽车,共80 t)排出氯气3.34 t,需消耗烧碱3.76 t(100%)。针对这部分高纯度氯气,研究将槽车排压及充装中的废氯气回用于生产盐酸,减少了碱液消耗,降低了液碱成本。

在槽车排压管道上新增了1条DN80管,并接至氯气缓冲罐前,在新管道增加了1块DN80的自动调节阀、前后手动阀及旁通管。将氯气缓冲罐出口压力与其前自动调节阀联锁,能及时调整槽车氯气泄压和装车气化氯气压力,并送至盐酸合成炉,每年回收氯气615.04 t。

2.2 液氯贮槽气化氯气回用

针对原工艺碱耗高、成本高的问题,研究应用了液氯贮槽气化氯气回收技术,通过工艺改进,将贮槽内分解的氯气回用于生产盐酸,保证了贮槽安全性,降低了吸收碱耗,取得了良好的经济效益。

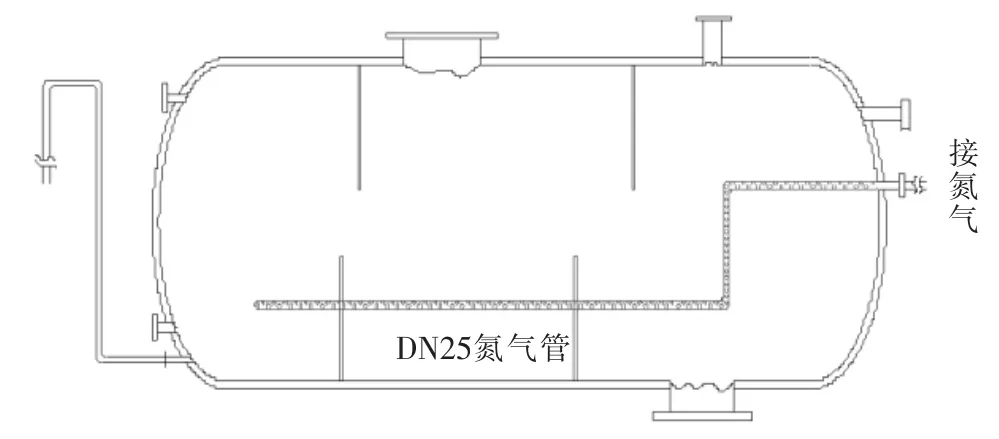

在液氯贮槽与废气处理管道之间增加了布气回收装置,配置1条DN50的氯气管道至缓冲罐,并在原缓冲罐自动调节阀后增加1台DN200止回阀,将氯气缓冲罐出口压力与其前的自动控制阀联锁,保证进入合成炉氯气压力在0.2 MPa,实现氯气回收,每年回收氯气151.05 t。液氯贮槽气化氯回收工艺图见图1。

图1 液氯贮槽气化氯回收工艺图

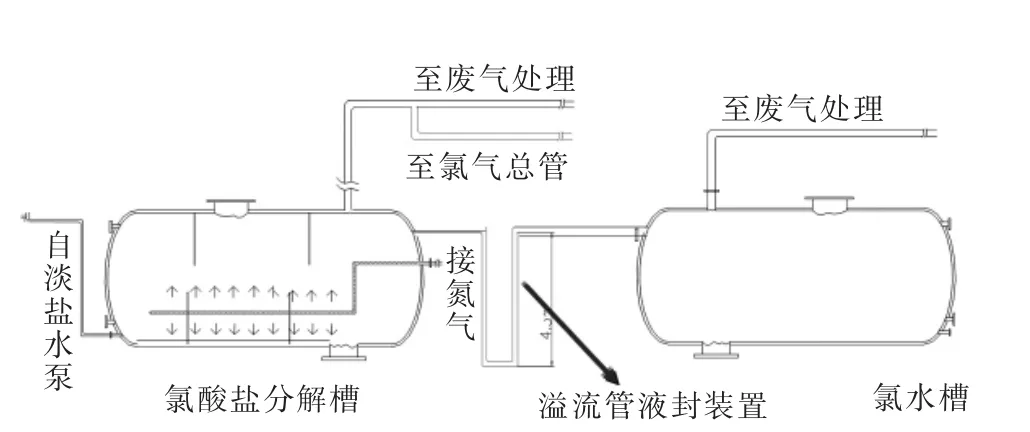

2.3 氯酸盐分解槽气液稳压与溢流高位液封技术

氯酸盐分解是为了控制离子膜电解槽出口淡盐水氯酸盐含量小于5 g/L,提高电流效率、延长电解槽阳极寿命、减轻垫片的化学腐蚀。氯酸盐分解槽开停车较频繁,如果操作不慎,槽内压力控制不好,会发生爆裂事故,严重影响安全生产。

原工艺的问题如下。(1)氯酸盐分解槽气相压力等于或低于氯气总管压力时,易造成总管氯气倒入,经氯水槽进入废气处理,引起总管氯气压力的波动,造成生产系统跳车等;(2)原设计将氯酸盐分解的氯气并入废气处理工序,造成吸收碱耗高,废液量大,污染环境。

通过研究加大分解槽内挡板面积,减小溶液过流面积,延长物料停留时间,提高分解反应的效率。因内部高低错落搭配的挡板作用,在进入内部的淡盐水量及出口淡盐水量几乎不变的情况下,流体流动属定态流动。若流道截面积急剧变小,含氯淡盐水的流体阻力剧增,氯酸盐在分解槽内滞留时间延长,可提高反应效率。

割取4.5 mm厚的钛板,加工成合适的形状(尺寸2 600 mm×780 mm),与原挡板通过钛螺栓固定连接。原高度850 mm的挡板向槽底部延长至1 630 mm,液体过流面积减少2.03 m,流经路程增加,增加了氯酸盐的分解效率,氯酸盐分解槽结构改造示意图见图2。

图2 氯酸盐分解槽结构改造示意图

增加1条DN25氮气管线,使氮气均匀地吹入,增大气液接触面积,通过适量氮气的鼓泡来搅拌溶液,一方面使分解的Cl2尽快吹除,减少副反应,另一方面可稀释产生的氯酸盐浓度。

提高氯酸盐分解槽内温度,将氯酸盐分解槽内温度调控为90~95℃。

在其他条件不变的情况下,酸量越多,分解率越高。理论上15 m3/h盐水中氯酸盐含量为15 g/L,需加入1.3 m3/h的盐酸才能完全分解,宜将盐酸加入量调整为1 m3/h。

在氯酸盐分解槽至氯水槽之间增加了4 m高的气液稳压与溢流管高位液封装置(见图3),利用液封原理,防止总管氯气通过溢流管倒入废气系统,将氯酸盐分解出的氯气并入氯气总管,解决了氯酸盐分解槽压与氯气总管气相压力不平衡的难题,提高了废氯气利用率,年回收氯气144.38 t。

图3 氯酸盐分解槽气液稳压与溢流管高位液封工艺图

2.4 氯氮混合气的利用

氯气压缩机密封系统采用三腔迷宫式抽充气结构,其Ⅰ段、Ⅱ段轴承密封气用压力0.8 MPa的20 m3/h干燥氮气作为密封气,利用气密法防止氯气从轴承处溢出,避免造成人员伤害和环境污染。

(1)氯气压缩机密封气排放问题

密封气与抽出气保持6~10 kPa的压差,原工艺将抽出的氯氮混合气排至废气装置用碱液吸收,造成次氯酸钠量大,运输成本高。如遇酸性条件,还会反应产生氯气,存在安全隐患。将氯氮混合气循环再利用,在保证氯气纯度及氯压机入口压力的情况下,将这部分氯气并入氯压机,压缩后送至下一工序再利用[1]。

(2)氯氮混合气循环再利用方案

经研究,将氯气压缩机轴承密封气排出的混合气体通过加装管道接入氯压机入口,并安装流量计、手动阀,由操作人员进行手动切换控制,将氯氮混合气返至氯压机入口(纯度在工艺控制范围内),经氯压机后供下工序使用,实现了正常生产时废氯气的零排放,年可回用氯气30.67 t,氯气压缩机氯氮混合气循环利用工艺图见图4。

图4 氯气压缩机氯氮混合气循环利用工艺图

3 废氯气回收应用效果

该公司研究应用的氯酸盐气液稳压与溢流管高位液封装置、布气回收技术、氯氮混合气调节再利用、氯压机负荷压力平衡控制等技术在离子膜烧碱系统应用5年来,通过对氯酸盐分解槽与氯水槽压力的跟踪对比,在氯酸盐分解槽液相出口设置多回路气液稳压装置,实现了废氯气并入氯气总管,氯氮混合气、槽车排压氯气及贮槽气化氯与盐酸合成的有效回收,可回收利用废氯气941.14 t/a,节约吸收碱1 60.4 t/a,废氯气回收利用率达98%,降低了碱液消耗,实现了离子膜烧碱系统的安全生产。