10万t/a烧碱装置膜法除硝改造及运行总结

2018-11-19王家忠张洪国

王家忠,张洪国

(山东金岭集团有限公司,山东 东营 257335)

山东金岭化工有10万t/a离子膜烧碱装置,项目建设初期采用的是传统钡盐法去除系统硫酸根,氯化钡属于剧毒化学品,随着国家对危化品管理力度的加大,经过权衡,公司决定从山东布莱恩引进纳滤膜法脱除硫酸根技术取代传统的钡法除硝技术,该装置运行至今已经有3年的时间,现就钡法和膜法除硝工艺进行比较,并对3年的运行情况进行总结。

1 钡法除硝

钡法除硝是利用钡离子与硫酸根离子反应生成硫酸钡沉淀,达到去除硫酸根的目的。该方法曾普遍应用于工业生产中,原因是氯化钡与硫酸根离子反应迅速,去除硫酸根的效果好。但它存在以下缺点。

(1)氯化钡有毒、有害,副产品为硫酸钡,作为废弃物对环境存在危害,不符合环保的要求。

(2)氯化钡价格较高,成本巨大。钡法除硝是以添加新杂质的方法来除去其他杂质,通常有10%左右的氯化钡得不到利用,造成氯化钡浪费。

(3)氯化钡与硫酸根反应后生成的硫酸钡沉淀颗粒较细,给盐水精制带来困难[1]。

2 膜法除硝

膜法除硝工作原理是在高压泵的作用下,脱氯后淡盐水以高于溶液渗透压的压力,进入膜分离装置,根据膜对各种离子的截流率不同(如对硫酸根等2价离子或者高价离子具有较高的截流率,而对一价离子则具有较高的透过率),达到将硫酸根离子与系统分离的目的。透过膜的盐水中的硫酸根浓度可以从10 g/L以上降至1 g/L以下,称之为渗透液;未透过膜的盐水,硫酸根的质量浓度达到30 g/L以上,高者可达到近60 g/L,称之为浓缩液。

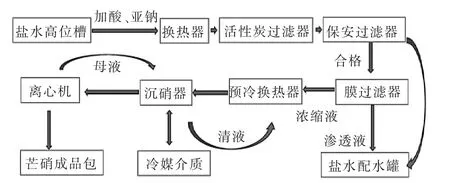

3 膜法除硝工艺流程

膜法除硝分为前处理、膜过滤及后处理3个工序[2]。

3.1 前处理工序

为了确保盐水总是在规定的规格内,根据除硝膜使用的要求,进膜盐水质量非常重要。

前处理系统的第一步就是用换热器把盐水冷却到 35~40 ℃,接下来加入盐酸,调整 pH 值为 5.0~6.0,再加入亚硫酸钠和活性炭过滤器脱除残余游离氯,同时利用保安过滤器可防止大的颗粒进入膜,造成膜的堵塞和破坏。

3.2 膜过滤工序

脱氯淡盐水经过严格的前处理工序处理后通过高压泵打入膜系统,泵出口压力由远传压力变送器来测量,同时由变频器进行调节。在膜过滤单元,盐水被分离成两股流体,即渗透液和浓缩液。

渗透液属于硫酸根含量比较少的流体,在低压下从每级膜壳中脱离出来。从每个外壳出来的渗透液汇流在一起,然后回到一次盐水系统中。

浓缩液属于硫酸根含量比较多的流体,它在排列成顺序的膜壳内逐级过滤浓缩,最终的浓缩液通过后处理工序另行处理。

3.3 后处理工序

浓缩液自膜过滤系统流出后首先加入一定量的淡碱,调整浓缩液的pH值为9~11,之后流入浓缩液储罐,利用浓缩液泵将浓缩液抽出输送至换热器进行预冷,冷媒是来自冷盐水罐冷冻除硝后的低硝冷盐水,预冷后浓缩液的温度为16~18℃,浓缩液沿中心桶下降到下部出口流到沉硝器的桶体中,沉硝器内温度依靠外置的深冷换热器维持,随着温度的降低,十水硫酸钠结晶颗粒逐渐长大,在重力的作用下逐渐下沉,最终堆积在锥底处。沉硝器锥底的固含量较高的硝泥由锥底排出后用泵送至双级推料离心机中,将硝泥中的游离水甩干,使排出的含水硭硝的含水量低于60%(包括结晶水)。

沉硝器内清液上升到沉硝器上部,并回流到积液箱,最终溢流而出,流入冷盐水储罐中,并由泵输送至板式换热器做预冷器的冷媒,同时使其温度提高到30℃左右送去化盐,后处理工序流程示意图见图1。

图1 后处理工序流程示意图

4 钡法除硝和膜法除硝运行成本的比较

4.1 公用工程预计消耗

循环冷却水:约150 m3/h(其中前处理需循环水70 m3/h,冷冻机组需循环水80 m3/h);

冷冻机组:约20万kcal;

纯水:3 m3/h(机泵冷却水用);

热水:15 m3/h(间歇用);

32%碱:100 L/h;

仪表空气:10 m3/h;

动力电:装机容量约230 kW(除硝装置100 kW,冷冻机组130 kW),实际运行170 kW。

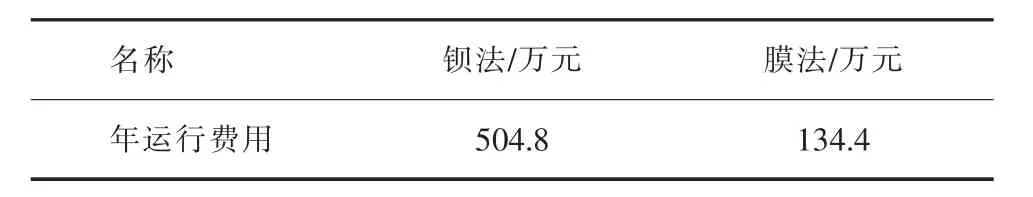

4.2 运行成本初步核算

运行成本核算,电费 230×0.6×8000=110.4(万元),一年换膜费用为24万元,因此膜法除硝装置运行成本合计费用134.4万元。

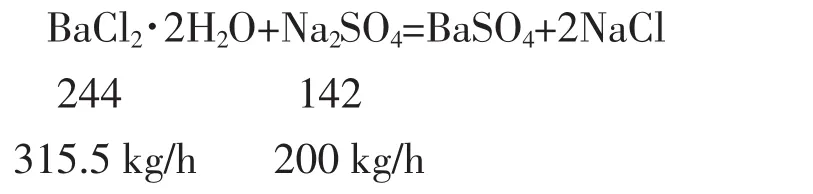

钡法除硝运行费用以该公司Na2SO4脱除量200 kg/h为例,若使用氯化钡方法,则需加入二水氯化钡:

每小时加BaCl2·2H2O为315.5 kg,每年(8 000 h)加 BaCl2·2H2O为2 524 t,氯化钡的价格按照2 000元/t计算,这样钡法一年的运行费用为504.8万元。

4.3 运行成本对比(见表1)

表1 运行成本对比

通过表1可以看出膜法相对于钡法具有非常大优势,能为业主节省大量的运行费用。

5 装置运行总结

5.1 pH值的影响及控制要求

游离氯对除硝膜的影响很大,在除游离氯过程中,pH值是一个非常重要的指标,pH值过低,游离氯不易控制,除硝膜易氧化,造成不可逆的膜损坏,经过数据积累,pH值过高,盐水中的金属离子水解形成不溶性氢氧化物,造成膜孔堵塞,根据实际生产经验,pH控制在5.0~6.0时膜运行最佳。

5.2 温度影响及控制要求

盐水温度主要由膜的性能决定。温度过高,将导致膜结构的改变,对膜性能产生很大的影响,温度过低,会浪费大量的循环水,增加运行成本,综合对比,进膜温度控制在(40±2)℃为宜。

5.3 活性炭过滤器及保安过滤器要求

活性炭过滤器可以去除残余的游离氯,但在开停车时一定要进行正反清洗,每年检修应添加活性炭,保安过滤器滤芯建议每年更换一次。

5.4 后处理工序预冷及沉硝器温度控制要求

预冷换热器温度控制在15~18℃时最宜,温度过低,板换堵塞,温度过高,效率低,不能充分利用冷盐水冷量。沉硝器作为最核心设备,其温度直接影响结晶效果,目前最佳控制温度为-2~-4℃,温度过低,能耗增加,温度过高,结晶不彻底,冷冻板换易堵塞。

6 结语

膜法除硝系统于2015年8月开车运行至今,运行情况良好,盐水系统硫酸根含量稳定在指标以下,为金岭化工烧碱装置的整体安全稳定运行提供了保障,同时,也给企业带来良好的经济效益和社会效益。