脂环族聚合型碳化二亚胺的合成及其在PBAT 中的应用

2018-11-17董建廷唐晓峰

董建廷 丁 群 唐晓峰

(上海朗亿功能材料有限公司,上海,201600)

“白色污染”已成为人类面临的一大难题,大 量难以降解的塑料制品被随意弃置后给环境造成了严重污染。因而,生物可降解塑料的开发成为了研究热点[1-2]。其中,聚己二酸/对苯二甲酸丁二醇酯(PBAT),作为一种脂肪族和芳香族共聚的热塑性聚酯,综合了脂肪族聚酯的可降解性能和芳香族聚酯良好的力学性能,是研究非常活跃和市场应用前景非常广阔的可降解塑料之一[3-5]。目前,PBAT已在塑料包装薄膜、农用薄膜、一次性塑料袋和一次性塑料餐具等应用领域受到广泛关注。

然而,PBAT在加工过程中易降解,导致酸值、熔指上升,力学性能下降,给生产造成了不小的问题[6-7]。此外,在潮湿、温暖的环境下,分子链中的酯键会遭到水分子的攻击而受到破坏,发生水解并产生羧基,羧基会进一步加速酯键的水解进程,进而导致材料在贮存和使用过程中性能下降,达不到预期的使用寿命[8-9]。曲萍等人的研究表明,PBAT地膜在玉米农田覆盖前4周力学性能损失较大,拉伸强度和断裂伸长率分别下降了59.3%和68.8%[10]。Thitisilp等人研究了PBAT在磷酸盐缓冲溶液中的水解速率,随着水解进行,PBAT的相对分子质量明显下降,且脂肪链的水解速率快于芳香链[11]。

解决PBAT易降解问题的有效方法之一是在其加工过程中添加碳化二亚胺。碳化二亚胺是一种抗水解剂,可以有效反应掉树脂中的羧基,生成无害的脲,抑制水解的进行,且在室温下也能反应[12-15]。因此碳化二亚胺能有效保持聚酯材料在生产和使用过程中的性能,延长产品的使用寿命。目前市场上主流的碳化二亚胺抗水解剂在PET、TPU等材料中已经有了成熟的应用。

1 HyMax®2010H的合成与表征

1.1 主要试剂

异佛尔酮二异氰酸酯(IPDI),工业品,德国拜耳公司;3-甲基-1-苯基磷杂环戊烯-1-氧化物(MPPO),化学纯,萨恩化学技术公司;乙氧基乙醇,化学纯,泰坦科技公司;甲苯、二正丁胺,化学纯,泰坦科技公司。

1.2 HyMax®2010H的合成

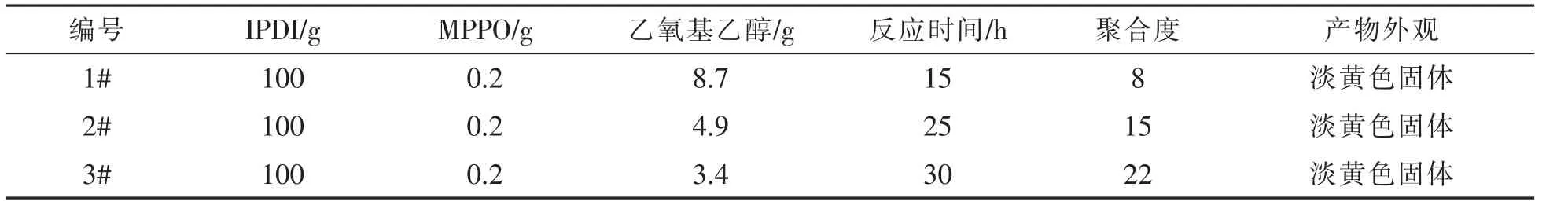

在三口瓶中加入 IPDI,MPPO(0.5%),通氮气保护,将反应物加热至160℃,IPDI发生缩聚,见反应式 (1)。通过二正丁胺法可以检测反应体系的-NCO含量,进而控制聚碳化二亚胺的聚合度[16]。当反应达到指定聚合度后,将体系温度降至120℃,按-NCO/-OH为1的比例加入乙氧基乙醇进行封端,见反应式(2),反应1.5 h后得到2010H抗水解剂,此时体系的-NCO含量为0。控制缩聚的反应时间可以得到不同的聚合度,本文通过反应 15 h,25 h,30 h,分别得到聚合度为 8、15、22 的抗水解产品,为淡黄色固体(原料投入量与产物信息见表1)。随后对合成的不同聚合度样品进行了表征测试和应用评价,以确定2010H的最佳聚合度。

表1 原料投入量与产物信息Tab.1 Amounts of primary materials and information data of product samples

1.3 合成样品的红外分析

图1 合成样品的红外图谱Fig.1 IR spectra of the synthesized product samples

对合成样品进行红外测试,图谱峰形均相似,其中1#样品的红外图谱如图1所示。2116 cm-1的强谱峰为N=C=N的不对称伸缩振动,在2280~2265 cm-1并未出现N=C=O不对称伸缩振动的强谱峰,1721 cm-1为 C=O 伸缩振动,1520 cm-1为-CONH-的N-H键弯曲振动和C-N键伸缩振动[17]。说明IPDI成功缩合产生了碳化二亚胺,且剩余的NCO与乙氧基乙醇完全反应生成了氨酯键,产物中无异氰酸酯残留。

1.4 合成样品的GPC测试

将合成的2010H样品1#、2#、3#溶于四氢呋喃,采用凝胶渗透色谱(GPC)测试其相对分子质量及分布,结果如图2所示。1#、2#、3#样品的数均相对分子质量分别为 1863、2963、4414,与聚合度8、15、22理论计算值基本一致。

图2 HyMax®2010H不同聚合度样品的相对分子质量分布Fig.2 Molecular weight distribution of HyMax®2010H with different degrees of polymerization

2 应用评价

2.1 评价用原料

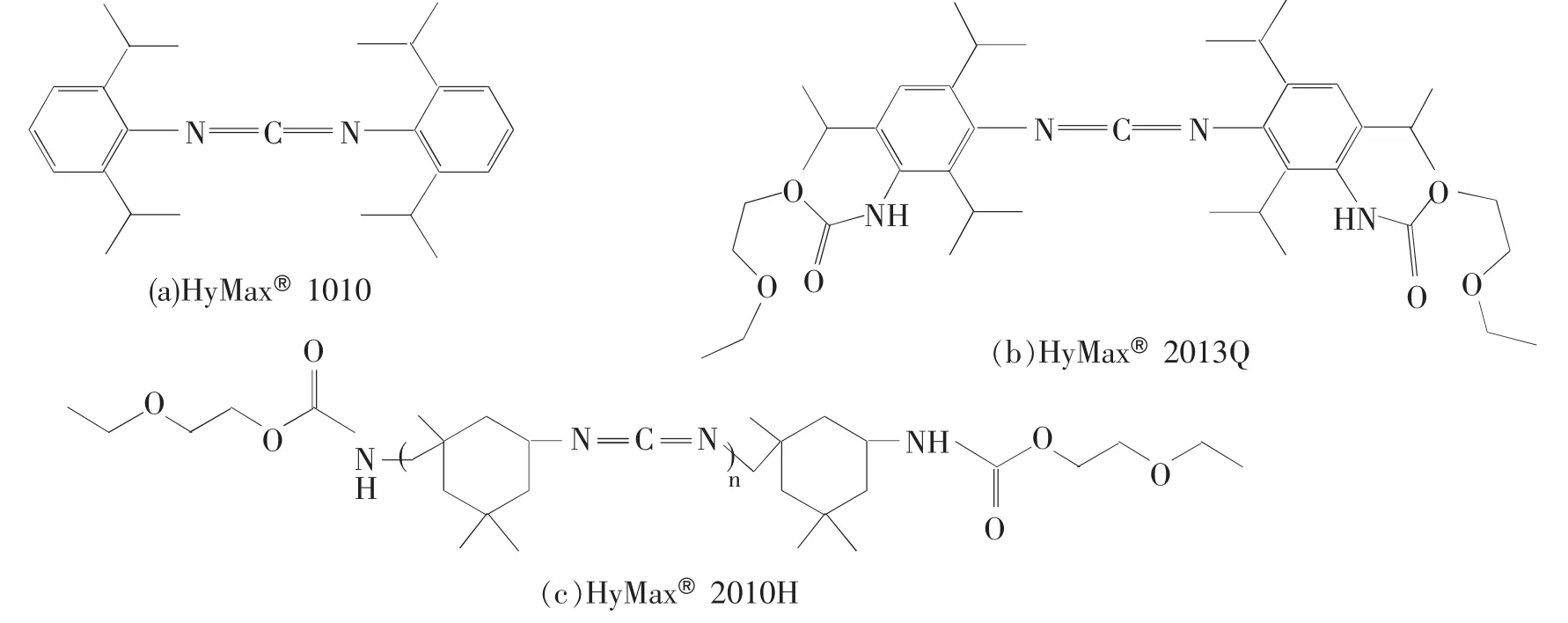

HyMax®1010粉体(上海朗亿,结构如图 3(a)所示)

HyMax®2013Q粉体(上海朗亿,结构如图3(b)所示,聚合度=12)

HyMax®2010H粉体(上海朗亿,结构如图3(c)所示,聚合度=8、15、22)

PBAT粒子(亿帆医药股份有限公司)

图3 不同类型抗水解剂的化学结构Fig.3 Chemical formula of different types of anti-hydrolytic agents

2.2 评价方法

将抗水解剂以一定添加量与PBAT粒子混合均匀,经双螺杆挤出造粒,温度为170~190℃。造粒后的粒子进行65℃水煮老化试验,定期取样测试粒子的端羧基含量(酸值)、熔融指数,以跟踪其老化情况。此外,将造粒后的粒子干燥后注塑成拉伸样条,将样条进行65℃水煮老化试验,定期取样测试其力学性能 (包括拉伸强度和断裂伸长率)。

端羧基含量的测试方法为:将试样在苯酚、三氯甲烷混合溶剂中回流溶解,冷却后用溴酚蓝作指示剂,用氢氧化钾-乙醇作标准溶液进行滴定,根据标准滴定溶液消耗的体积数,计算出端羧基含量,具体方法参照GB/T 14190-2008;熔融指数的测试温度为190℃,载荷为2.16 kg,具体方法参照GB/T 3682-2000;拉伸强度和断裂伸长率对应的拉伸速率为200 mm/min,具体方法参照GB/T 1040.2-2006。

2.3 不同抗水解剂在PBAT中的应用对比

聚酯合成过程中不可避免地会残留端羧基,而端羧基的存在会加速后续聚酯在加工和使用过程中的降解,影响产品的使用寿命。图4为不同类型抗水解剂在添加量为0.5%时对PBAT端羧基含量的影响。PBAT在不添加抗水解剂的情况下,经双螺杆挤出造粒后,其端羧基含量为14.4 mol/t;添加抗水解剂后得到的粒子,端羧基含量均明显下降,其中添加1010和2013Q粒子的初始酸值分别为12.3 mol/t、13.6 mol/t,添加不同聚合度的 2010H粒子的初始酸值分别为8 mol/t(聚合度=8)、6.1 mol/t(聚合度=15)、10.6 mol/t(聚合度=22),可以看出,2010H对降低初始酸值较之1010和2013Q更有效,且聚合度在15时效果最佳。

随着水煮老化的进行,所有样品的端羧基含量都逐渐上升。其中空白PBAT(不添加抗水解剂)变化最明显,水煮24 d后,端羧基含量从14.4 mol/t上升至32.8 mol/t,上升了127%,说明 PBAT发生了严重水解。添加抗水解剂后,老化过程中酸值普遍更低。添加0.5%的1010和2013Q,老化24天后,酸值分别为25.7 mol/t和26.2 mol/t,明显低于空白对比样,而添加0.5%的不同聚合度2010H的样品,酸值更是低至19.5~24.5 mol/t。进一步的结果表明,聚合度为15时,24 d老化后的酸值最低。表明聚合度为15的2010H的降酸值效果最佳。

图4 添加不同类型抗水解剂的PBAT粒子的端羧基含量随老化天数的变化Fig.4 Different types of anti-hydrolytic agents in PBAT–the carboxyl end group changes with aging days

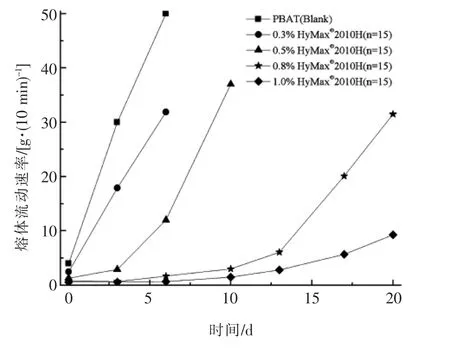

熔体流动速率(MI)是一种表示热塑性材料加工时流动性的数值,通常MI越大,表明该材料粘度越小、相对分子质量越低;反之MI越小则表明材料粘度越大、相对分子质量越高。因此,可以用MI来监测PBAT水煮过程中的降解情况。图5为不同类型抗水解剂在0.5%添加量时对PBAT粒子MI的影响。PBAT在不添加抗水解剂的情况下,经双螺杆挤出造粒后,其MI为4.0 g/10 min;添加抗水解剂并造粒后,MI均有所下降,其中添加1010和2013Q粒子的初始MI分别为3.6 g/10 min、2.5 g/10 min,添加不同聚合度的2010H粒子的初始MI分别为 1.5 g/10 min (聚合度=8)、1.3 g/10 min(聚合度=15)、2.4 g/10 min (聚合度=22),可以看出,2010H对于降低加工过程的MI较之1010和2013Q更有效,且聚合度在15时效果最佳。

随着水煮老化的进行,所有样品的MI均逐渐上升。其中空白PBAT变化最明显,水煮6 d后,MI从4.0 g/10 min上升至50.1 g/10min,说明PBAT发生了严重降解,到了第10 d MI太大而无法准确测量。添加HyMax®系列抗水解剂能有效抑制水煮过程中PBAT粒子MI的上升,老化6 d后,添加0.5%的 1010和 2013Q,MI分别为 26.2 g/10 min和24.1 g/10 min,明显低于空白对比样,而添加0.5%的不同聚合度2010H的样品,MI更是低至12.1~21.2 g/10 min,其中聚合度为15时应用效果最佳,MI相比于空白降低了76%。

图5 添加不同类型抗水解剂的PBAT粒子的MI随老化天数的变化Fig.5 Different types of anti-hydrolytic agents in PBAT–the melt index changes with aging days

图6 、图7分别为不同类型抗水解剂在0.5%添加量时对PBAT样条的拉伸强度与断裂伸长率的影响。随着水煮老化的进行,所有样条的力学性能均逐渐下降,其中空白PBAT样条的性能下降最为明显,在水煮20天后拉伸强度和断裂伸长率仅为初始值的42%和9%,材料已经丧失了基本的力学性能。添加HyMax®系列抗水解剂后,能有效抑制老化过程中PBAT样条性能的下降。老化20天后,添加0.5%1010的PBAT样条的拉伸强度和断裂伸长率分别为初始的46%和15%;添加0.5%2013Q的性能优于1010,拉伸强度和断裂伸长率分别为初始的47%和26%。整体而言添加2010H效果最佳,拉伸强度的保持率在48%~55%之间,断裂伸长率的保持率在24%~34%之间。其中聚合度为15的2010H性能最为优异,在老化20 d后,仍保留了55%的拉伸强度和32%的断裂伸长率。

由此可见,PBAT在65℃水煮老化过程中易发生降解,而添加HyMax®系列抗水解剂能有效改善PBAT各方面性能(端羧基含量、熔融指数、力学性能)。其中聚合型抗水解剂(2013Q、2010H)的性能优于单体型抗水解剂(1010),尤其在MI和力学性能方面。聚合型碳化二亚胺抗水解剂不仅能 “吃掉”PBAT树脂中的端羧基从而抑制进一步水解,同时,由于它具有多个官能度,即便树脂分子已经发生了降解,还能够对其起到修复作用,提高相对分子质量,从而提升性能。

图6 添加不同类型抗水解剂的PBAT样条的拉伸强度随老化天数的变化Fig.6 Different types of anti-hydrolytic agents in PBAT–the strength retention changes with aging days

图7 添加不同类型抗水解剂的PBAT样条的断裂伸长率随老化天数的变化Fig.7 Different types of anti-hydrolytic agents in PBAT–the elongation retention changes with aging days

在聚合型抗水解剂中,2010H的性能优于2013Q。这是因为2013Q为芳香族碳化二亚胺,2010H为脂环族碳化二亚胺,而脂环族碳化二亚胺的反应活性高于芳香族[18]。因此,在同样的添加量下,2010H中的碳化二亚胺更容易与体系中的羧基反应,对树脂性能的保护和提升也更为明显。

就2010H而言,不同聚合度对抗水解性能也有影响。实验表明,聚合度为15的2010H抗水解性能最佳,其次是聚合度为8,最后是聚合度为22的抗水解剂。在一定的范围之内,增加聚合度能提高抗水解剂和PBAT树脂分子间的架桥机会和架桥后整体的相对分子质量,具体表现为增加聚合度,抗水解性能提升。当聚合度增加到一个拐点后,继续增加聚合度,抗水解性能反而下降。这是因为当聚合度达到一个较高值后,已经和树脂分子架桥后的碳化二亚胺对分子链上剩余未反应碳化二亚胺的位阻效应较大,使得整个聚碳化二亚胺分子链不能有效、充分地和体系中的羧基反应,降低了添加效率,因此同样的添加量下,抗水解效果反而更低。

2.4 HyMax®2010H不同添加量在PBAT中的应用对比

图8 HyMax®2010H不同添加量在PBAT粒子中的端羧基含量随老化天数的变化Fig.8 Different addition amounts of HyMax®2010H in PBAT–the carboxyl end group content changes with aging days

图9 HyMax®2010H不同添加量在PBAT粒子中的熔体流动速率随老化天数的变化Fig.9 Different addition amounts of HyMax®2010H in PBAT–the melt index changes with aging days

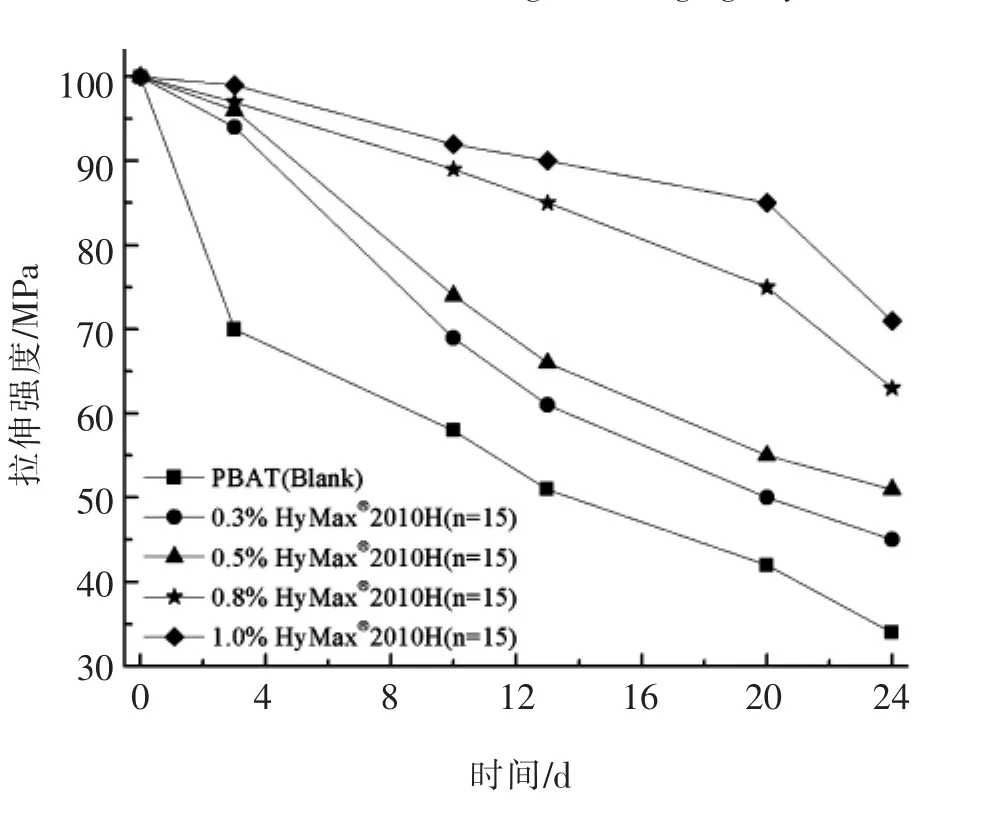

图10 HyMax®2010H不同添加量在PBAT样条中的拉伸强度随老化天数的变化Fig.10 Different addition amounts of HyMax®2010H in PBAT–the strength retention changes with aging days

选取聚合度为15的2010H抗水解剂,研究不同添加量(0.3%、0.5%、0.8%、1.0%)对 PBAT抗水解性能的影响。图8~图11分别为不同添加量2010H在PBAT中的端羧基含量、MI、拉伸强度和断裂伸长率随老化天数的变化。实验结果表明,在1%的范围内,添加量越高,抗水解性能越优异。老化 24 d后,0.3%、0.5%、0.8%、1.0%添加量的 PBAT的端羧基含量分别比空白降低了16%、40%、48%、74%。老化6天后,0.3%、0.5%、0.8%、1.0%添加量的 PBAT的 MI分别比空白降低了 36%、76%、97%、99%。 老化 24 d后,0.3%、0.5%、0.8%、1.0%添加量的PBAT的拉伸强度分别比空白提升了32%、50%、85%、109%。 老化24 d后,0.3%、0.5%、0.8%、1.0%添加量的PBAT的断裂伸长率分别比空白提升了10%、320%、900%、1320%。综合考虑使用性能和成本,建议添加量为0.5%~0.8%。

图11 HyMax®2010H不同添加量在PBAT样条中的断裂伸长率随老化天数的变化Fig.11 Different addition amounts of HyMax®2010H in PBAT–the elongation retention changes with aging days

3 结论

以异佛尔酮二异氰酸酯(IPDI)、乙氧基乙醇、3-甲基-1-苯基磷杂环戊烯-1-氧化物(MPPO)为原料成功合成了新型脂环族聚碳化二亚胺HyMax®2010H,并实现量产。通过与其他类型抗水解剂在PBAT中的应用性能进行对比,结果表明:

(1)上海朗亿HyMax®系列抗水解剂产品均能提高PBAT的耐水解性能,整体而言脂环族聚合型HyMax®2010H效果最为显著,芳香族聚合型HyMax®2013Q次之,最后是芳香族单体型HyMax®1010。

(2)相同添加量下,聚合度为 15的 HyMax®2010H抗水解性能最佳。

(3)添加量越高,抗水解效果越优异,综合考虑性能和成本,建议HyMax®2010H的添加量为0.5%~0.8%。