基于传动效率最优的功率分流式混合动力汽车控制

2018-11-15汪少华李佳芯施德华孙晓强

汪少华, 李佳芯, 施德华, 孙晓强

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

目前,混合动力汽车一般分为3类:串联式、并联式和混联式.混联式多采用行星排结构实现发动机和2个电动机输出动力的耦合,从而实现转速转矩与车轮的完全解耦,使发动机运行在高效区域,有效简化动力系统结构[1].根据传递路径的不同,功率分流系统包括机械路径和电路径2部分,其中机械路径是将发动机功率直接传输到车轮,电气路径则是将发动机能量转化为电能给电动机驱动车或者为电池充电[2].在车辆运行时,可通过改变行星排耦合机构的传动比,使得电动机和发动机进行协调工作[3],另一方面,发动机可根据实际工作需求进行开启和关闭,也可利用电动机在车辆运行时进行制动能量回收,将动能转化为电能存储在电池中,可显著提高燃油经济性[4].

M. DELKHOSH等[5]提出了降低发动机和电动机起动/停车频率的策略,降低了燃油消耗与排放.王伟等[6]针对双行星排式混合动力系统,以燃油经济性为目标,基于模糊理论提出了发动机最优曲线控制策略.由于系统结构和控制策略的复杂度影响动力总成系统传递效率特性,基于发动机最优曲线控制策略,虽使发动机运行在最优曲线上以提升整车燃油经济性,但整车传动效率未必最优,发动机输出能量在传递过程中经过转化存在较大能量损耗.王庆年等[7]提出了基于瞬时最优的功率分流混合动力汽车的控制算法,并使用Prius车型的参数进行仿真分析,相比于使用发动机最优曲线的控制策略,燃油经济性有了较大的改善,但是并没有考虑行星排特性和系统的传递效率.

对于混合动力汽车来说,动力电池本质上起到功率调节器的作用,整车能量消耗最终均来自于发动机.因此,笔者从混合动力系统的传递效率出发,基于杠杆法理论建立2个电动机与发动机转速、转矩和功率的传动比特性,并通过分析系统的电功率和传递效率,通过控制发动机运行在机械点上或附近以提高整车的传动效率,降低机械能和电能相互转化时的损耗,从而提高整车燃油经济性.

1 机械点分析

1.1 结构分析

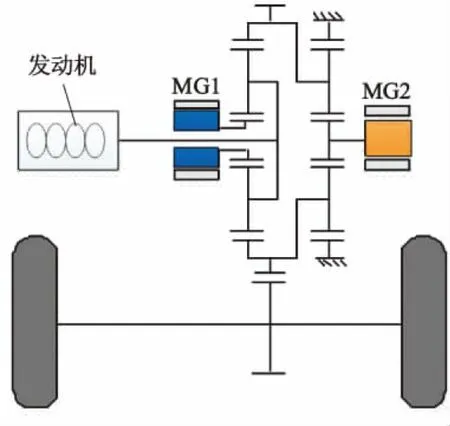

整车传动系统如图1所示,包含1个发动机和2个电动机,其中发动机与前排行星架相连,电动机 MG1与前排太阳轮相连,电动机MG2与后排太阳轮相连,前排齿圈与后排行星架相连,后排齿圈固定,最终动力由输出轴输出.

图1 整车传动系统

采用杠杆法对动力耦合机构进行动力学分析[8],其等效杠杆图如图2所示.

图2 等效杠杆图

齿圈 R1和行星架 C2之间存在相互作用的内力矩Tin;TR2为动力耦合装置的壳体作用在齿圈R2上的外力矩;Tout为动力耦合装置输出轴上受到的来源于整车的外力矩;Ten,TMG1和TMG2分别为发动机、电动机1、电动机2转矩;nMG1,nMG2,nen分别为电动机1、电动机2、发动机的转速;nout为输出轴转速.发动机到输出轴的杆长度定义为1,a为电动机MG1到发动机的杆长度;b为电动机MG2到输出轴的杆长度.当整车传动效率最高时,无电功率流动,发动机直接提供全部的输出功率,此时的传动比称为机械点[9](mechanical point,MP).对于本研究的动力耦合机构,由于后排齿圈锁止,在车辆行驶过程中MG2转速不能为0, MG1不与发动机或输出轴直接相连,当MG1转速可以为0时,电功率为0,因此系统仅存在1个机械点,由此可计算出功率分流系统的传动比.

当电动机MG1转速为0时,机械点为

(1)

在驱动过程中假设只有发动机输出功率,电池输出功率为0,根据电功率平衡思想[10],PMG1=-PMG2,PMG1,PMG2分别为电动机1、电动机2的功率,可得

(2)

式中:ηMG1,ηMG2分别为电动机1和电动机2的效率,计算时均取0.85[11].

忽略各部件的转动惯量,根据行星齿轮转速关系、力矩平衡及功率平衡关系,由等效杠杆模型可得相应的动力学方程:

(3)

定义R为传动比,F(R)为复合分流式传动效率,E(R) 为电功率比,有

(4)

(5)

(6)

式中:Pout为整车输出功率;Pen为发动机功率;Pelc为电动机的电功率.

1.2 MG1的参数与发动机的比值关系

由式(3)得到MG1的参数对发动机的比值为

(7)

(8)

(9)

式中:kn1,kT1,kP1分别为MG1与发动机的转速比、转矩比、功率比.

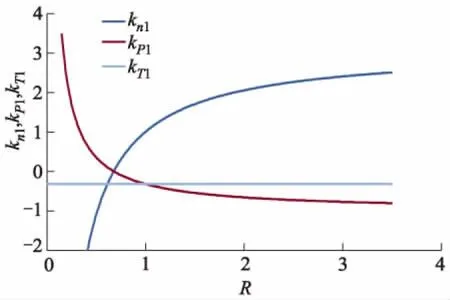

图3为MG1转速、转矩和功率对发动机的比值,由式(7)-(9)可知,MG1转速、转矩和功率对发动机比值由a,R决定,与b无关.

由图3可以看出:假设车速不变,随着发动机转速的增加,R变大,MG1的转速方向由与发动机反向变成与发动机方向相同,而因耦合机构特性,MG1转矩对发动机的比值为定值,且与发动机转矩方向相反;当传动比与机械点相等时,MG1转速为0,此时MG1不工作,电功率为0,发动机功率经机械路径全部传递给车轮;当R小于机械点时,MG1功率随着R的减小迅速增大,且输出功率为正,用于驱动车辆;当R大于机械点时,MG1功率随着R的增大而缓慢增大,且输出功率为负,用于发电.

图3 MG1转速、转矩和功率与发动机的比值

1.3 MG2的参数与发动机的比值关系

MG2的参数与发动机的比值可由式(3)得到

(10)

(11)

(12)

式中:kn2,kT2,kP2分别为MG2与发动机的转速比、转矩比、功率比.

由式(10)可知,MG2的转速与发动机的比值由b,R决定,与a值无关,即MG2转速不受前行星排特性影响.若车速不变,随着发动机转速上升,MG2转速对发动机转速比值随着R的变大而减小,且转速方向与发动机转速方向相同;因后排齿圈固定,MG2与输出轴相连,则MG2的转速随输出轴转速变化,且不为0.MG2的转速、转矩和功率与发动机的比值如图4所示.

图4 MG2转速、转矩和功率与发动机的比值

从图4可以看出:当R大于机械点时,MG2转矩随R增大而增大,MG2转矩方向与发动机方向相同,输出功率为正,用于驱动车辆行驶;当传动比小于机械点时,MG2转矩方向与发动机方向相反,此时MG2 输出功率为负,产生功率循环现象,降低整车传动效率,应尽量避免此现象的发生.

1.4 传动效率与电功率比

由式(1)-(6)得到该混合动力系统的传动效率和电功率比分别为

(13)

(14)

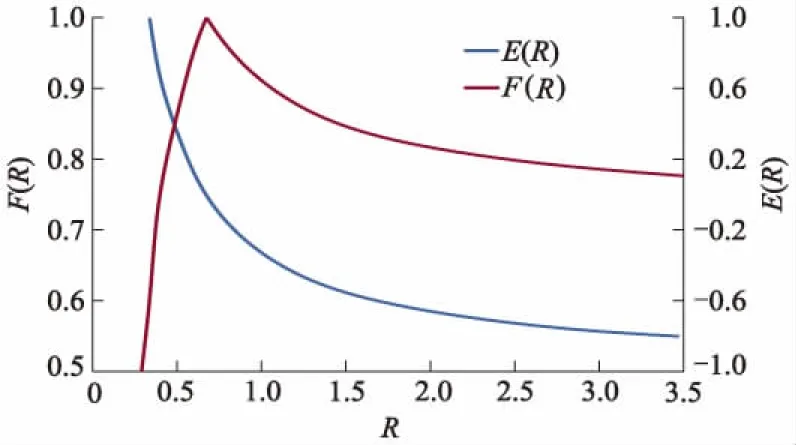

由式(13)-(14)可知,传动效率与电功率比由a和R决定.因为后行星排齿圈被固定,则传动效率只有1个机械点,电功率比和传动效率与R的关系如图5所示.

图5 电功率比和传动效率曲线

从图5可以看出:当R小于机械点时,电功率比随着R的减小而迅速变大,产生功率循环现象,使得整车的传动效率随传动比的减小而迅速降低,此时应尽量避免功率循环现象的产生;当R大于机械点时,发动机与电动机进行功率分流,且电动机参与度越来越高,整车传动效率随着传动比的增大而降低.当R等于机械点时,电功率输出为0,发动机功率经机械路径直接输出到输出轴,整车传动效率最高.

2 控制策略

2.1 发动机最优工作曲线控制策略

发动机最优工作曲线控制策略指在发动机工作时通过令其运行在最优曲线上降低发动机的瞬时油耗.发动机最优工作曲线是由最佳工作点连接而成,最佳工作点为发动机等油耗曲线和等功率曲线的交点[12],发动机最优工作曲线如图6所示.本算法基于静态发动机Map图,根据需求功率查表初步确定发动机的理想工作点,并经过MG1,MG2的转速以及怠速等一系列外特性条件约束,得出发动机实际工作点,再根据动力学关系得出MG1,MG2的输出转矩.

图6 发动机最优工作曲线

2.2 机械点控制策略

由于发动机工作在最优工作曲线上时系统传动效率未必最优,从双行星排式混合动力汽车的传动效率最优出发,通过控制R的大小,让发动机运行在机械点上或附近,保证具有较高整车传动效率,通过降低整车能量转化损失达到改善整车燃油经济性的目的.

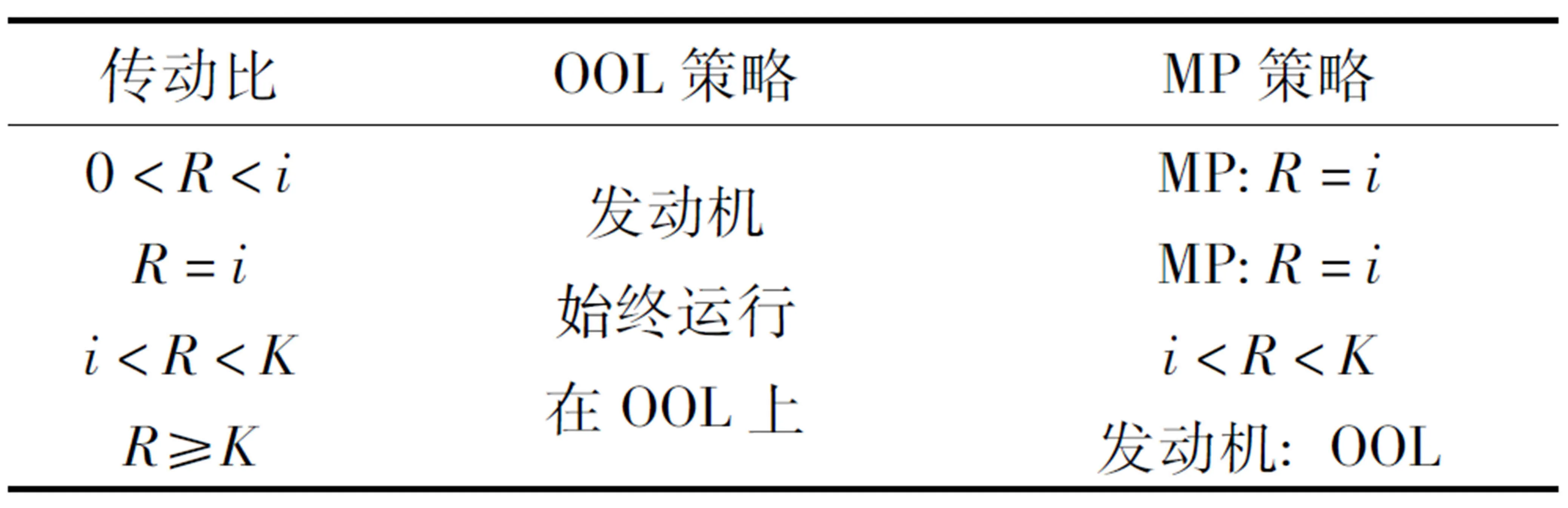

机械点控制策略如图7所示,当R小于机械点i时,此时因存在功率循环现象,会显著增加机械能与电能转化时的能量损耗,应使发动机运行在机械点上,避免功率循环,提高整车的传动效率.当R大于机械点时,电功率输出随着R的增大而增大,此时由于不同形式能量转化造成的能量损耗也增加,整车传动效率降低,发动机热效率也较低,此时设定阈值K,当R大于K时,让发动机运行在最优曲线上,提高发动机热效率.当R大于机械点i并且小于K时,控制发动机转速运行在此区间,保证较高的传动效率.

图7 机械点控制策略

表1为OOL控制策略和MP控制策略下发动机工作点的对比.OOL策略是让发动机始终运行在发动机最优曲线上,保证发动机的高效率,而MP策略则根据传动比R值调节发动机转速和转矩,提高燃油经济性.

表1 2种控制策略对比

对于混合动力汽车来说,动力电池本质上起到功率调节器的作用,其最理想状态是循环工况结束时动力电池SOC值与其初始值相同.因此,混合动力汽车其燃油经济性由发动机实际燃油消耗和电池SOC的变化量同时表征.为了选定合适的切换阈值K,对不同工况下的发动机实际油耗和电池SOC的变化进行分析.ΔSOC为初始值SOCint与SOC的差值:

ΔSOC=SOCint-SOC.

(15)

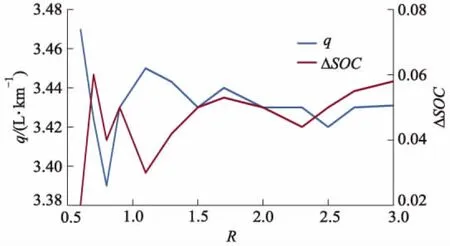

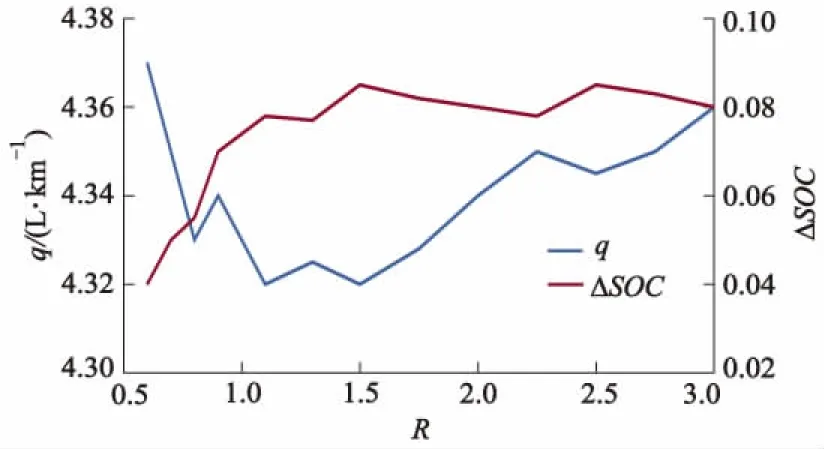

不同工况下R与整车油耗q和ΔSOC变化关系分别如图8, 9所示.图8为新欧洲行驶循环(new European drive cycle,NEDC)工况.图9为城市道路驾驶循环(urban dynamometer driving schedule,UDDS)工况.不同工况下随着R的变化,油耗q和ΔSOC也呈相应的变化,为了避免电池SOC变化太大,取K为0.79.

图8 NEDC工况

图9 UDDS工况

3 仿真验证

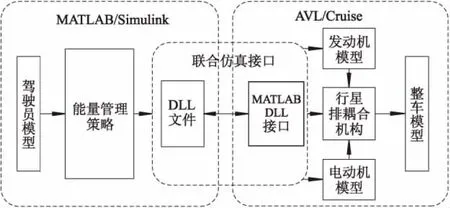

为了验证基于传动效率最优的机械点控制策略的优越性,基于MATLAB/Simulink构建控制策略,在AVL/Cruise中搭建整车模型,整车模型与控制策略通过DLL文件进行离线联合仿真,如图10所示.

图10 整车模型与控制策略

仿真采用NEDC工况,由城市工况和高速工况2部分组成.主要部件参数如表2所示.

表2 主要部件参数

发动机转速曲线如图11所示.MP策略通过R来调节发动机转速,让其运行在机械点上或附近以提高整车的传动效率,此时的发动机转速与车速相关,随着车速的增大而增大;在1 000~1 160 s时,OOL控制策略下发动机转速明显小于MP策略下的发动机转速.

2种控制策略下电池SOC的变化曲线如图12所示.相较于初始值,MP策略下电池SOC降低了0.04,最优曲线控制策略下SOC降低0.08,但在800~1 160 s时,最优曲线策略下的SOC变化较快,主要是因为联合驱动时电动机输出功率占比较大,快速消耗了电池电量,而机械点控制策略中,发动机运行在机械点上减少了电动机功率的输出,如图13所示,在800~1 160 s时,机械点策略下MG2的输出功率明显小于最优曲线下MG2输出功率,使得SOC波动较小.

图11 发动机转速曲线

图12 电池SOC的变化曲线

图13 MG2的功率曲线

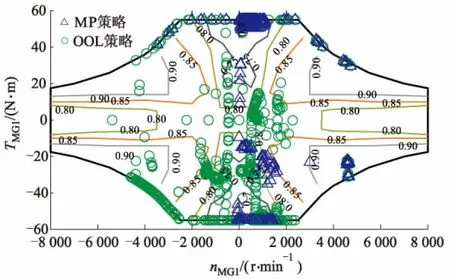

电动机MG1工作点分布如图14 所示.在OOL策略下,电动机 MG1的工作点分布较为离散,且在效率较低的区域内分布较多.主要是以牺牲电动机MG1的效率保证发动机在最优曲线上运行.机械点控制策略则尽量避开了功率循环现象,并使得MG1工作点集中分布在效率较高的区间内,保证了较高的整车传动效率.

2种不同控制方法下的发动机工作点分布如图15所示.OOL控制方法下发动机工作点运行在最佳工作曲线上,发动机效率较高,但整车效率不高.MP控制策略则是改变速比实现发动机转速的调节,让发动机运行在机械点上或附近,减小电功率比使得电动机的输出功率占比较低,虽然发动机工作点分布较散,但整车传动效率得到了提高.仿真结果表明:相比于OOL控制策略,机械点控制策略在NEDC工况下整车等效油耗降低了8.5%的油耗,明显改善了燃油经济性.

图14 电动机MG1工作点分布图

图15 发动机工作点分布图

不同工况下,2种控制策略下等效油耗对比如表3所示.在不同的工况下,MP策略与OOL策略相比较,发动机油耗得到明显改善,且电池SOC始终在合理的范围内波动,整车等效油耗分别降低了8.5%,12.4%,8.8%,11.6%,明显改善了整车燃油经济性.

表3 不同工况下等效油耗对比

4 结 论

针对一种采用双行星排式动力耦合机构的混合动力汽车,基于杠杆法理论对电动机转速、转矩、功率与发动机的比值进行分析、并得到整车传动效率、电功率与传动比的关系,为整车能量管理策略的优化设计提供了参考.为避免电功率循环,保证整车传动高效率,制定了机械点控制策略,通过分析不同工况下传动比R与发动机油耗和SOC变化量的关系,优选了切换阈值K,在改善燃油经济性地同时有效地维持电池的充放电平衡.基于AVL/Cruise和MATLAB/Simulink软件进行了联合仿真分析,仿真结果表明:针对行星排特性提出的MP控制策略,可尽量避免功率循环现象的发生,改善了功率分流式混合动力汽车的整车传动效率,有效地提高了整车的燃油经济性,并使得电池SOC在更小的范围内波动,验证了控制策略的合理性,为进一步设计开发双行星排式HEV控制策略提供了参考.