直流电作用下铜熔炼渣中铜的赋存状态研究

2018-11-15韦其晋袁朝新汤集刚余群波

韦其晋,袁朝新,汤集刚,余群波

(北京矿冶科技集团有限公司,北京 100160)

铜富氧侧吹熔炼工艺是目前先进的强化火法炼铜工艺之一,铜熔炼渣中残留的铜是该工艺铜损失的主要原因。研究表明,在直流电场作用下,铜熔炼渣中冰铜粒子等夹杂物可通过电毛细运动向阴极富集,采用直流电对铜熔炼渣进行贫化,具有投资成本低、贫化速度快、金属回收率高等优点[1-5]。使用矿相显微镜等、扫描电镜、化学物相分析对铜熔炼渣与直流电贫化渣中铜的赋存状态进行研究,可为直流电用于贫化铜熔炼渣提供重要的参考依据,对进一步提高铜富氧侧吹熔炼工艺的竞争力具有重要的现实意义。

1 试验原料

采用的试验原料为山东某厂产出的铜富氧侧吹熔炼渣(简称铜熔炼渣),主要成分(%)如下:Cu 0.73、S 1.15、TFe 32.41、Fe2+30.42、Fe3+1.99、Fe3O44.12、Pb 0.28、Zn 4.49、SiO233.69、CaO 6.16、MgO 2.43、Al2O33.61。该铜熔炼渣为渣水淬工艺产出物,粒度约为2 mm。

2 试验设备

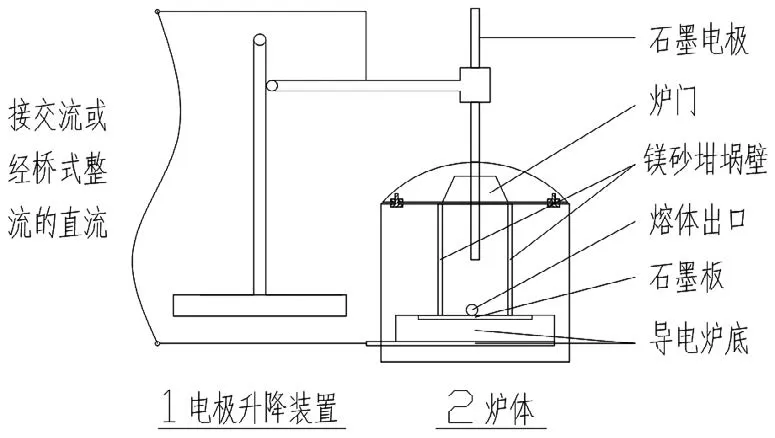

试验设备为小型单电极交直流矿热电炉,如图1所示。炉壁使用氧化镁砂捣打制成,炉底为石墨板,炉膛大小Ф15 cm×20 cm,石墨电极直径Ф5 cm。

图1 小型交直流矿热电炉示意图

3 试验方法

试验方法:采用焦炭接触起弧,然后从炉门加入5 kg铜熔炼渣,约20 min后,铜熔炼渣可完全熔化并到达试验温度,开始计时按试验规定的时间对上层熔融渣进行钢钎取样。

直流电贫化工艺条件为:采用炉底接负极,石墨电极接正极的下负上正直流电,电压30 V、贫化温度约1 230℃、保温沉降贫化时间20 min。钢钎取出的样品称为直流电贫化渣(简称贫化渣)。

4 试验结果

通过矿相显微镜、能谱分析、化学物相分析,笔者获得了铜熔炼渣与贫化渣中铜元素的赋存情况。对铜熔炼渣与贫化渣中铜元素的赋存变化进行对比,人们可以了解铜元素在直流电作用下发生的迁移情况,从而对直流电贫化铜熔炼渣具有更直观的认识。

4.1 铜熔炼渣矿相显微镜下铜元素的赋存特征

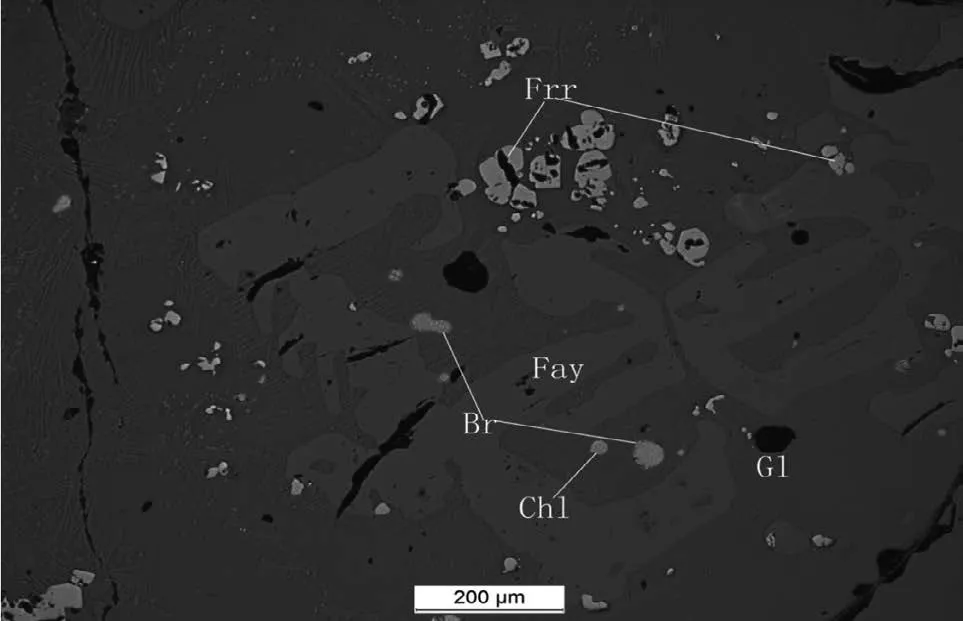

铜熔炼渣中各主要相的典型嵌布特征如图2、图3所示。

图2 铜熔炼渣中粗粒冰铜(约0.5 mm),主要由斑铜矿(Br)及金属铜(Cu)组成;Fay-铁橄榄石;尘点状者为铁酸盐

图3 玻璃相(Gl)基质中晶出的细粒斑铜矿(Br)、辉铜矿(Chl);铁酸盐(Frr)和铁橄榄石(Fay)

通过矿相显微镜观察可知,铜熔炼渣主要由四种物相组成,包括冰铜相(铜的主要载体相)、铁酸盐相(主要为磁铁矿)、钙铁橄榄石相和玻璃相。冰铜相中可以鉴别的最重要相为斑铜矿相,其中亦见少量金属铜、辉铜矿及硫化铅。铜熔炼渣矿相显微镜下特征表明,铜熔炼渣中冰铜粒子的粒度出现两种极端情况,中粒与粗粒者(一般大于30 μm,最粗可达1 mm左右),以及小于5 μm的极细冰铜粒子。

粗粒冰铜为熔渣中悬浮夹杂的冰铜液滴在冷却过程中形成的,而极细粒的冰铜(1~5 μm)有一部为悬浮夹杂的细颗粒冰铜液滴冷却而成,另一部分是溶解于熔渣中的硫化铜在熔渣冷却过程中析出形成的。相关研究表明,铜熔炼渣中夹杂的冰铜粒子粒径与化学组成均不相同,即使是同一粒子的不同部位,其化学成分也是不均匀的,至于粒度不同的颗粒,含铜量的差别更为显著,大中颗粒含铜较高,接近或高于底冰铜品位,细微粒级冰铜含铜量较低含铁量较高[6]。

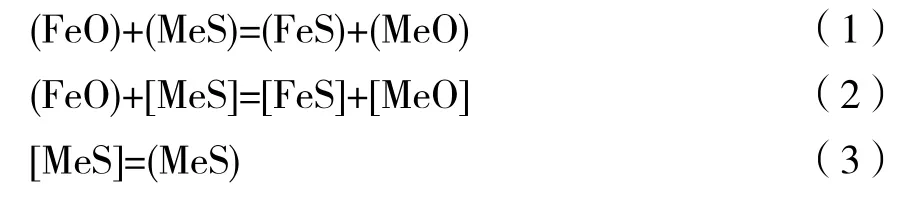

4.2 铜熔炼渣中冰铜粒子的粒径分布

铜熔炼渣冰铜粒子的粒度分布范围很宽(见表1),粗者可达1 mm左右,而在硅酸盐基体相中则常见有粒度仅为3~10 μm的细粒冰铜相。结果表明,铜熔炼渣中多数冰铜粒子大于0.03 mm,小于0.03 mm者相对较少。当然,在快速冷却过程中一定还有溶解在硅酸盐玻璃相中的镜下不可见铜或硫化铜,之所以在硅酸盐玻璃相能谱中可以发现Cu就是这个原因(见图7(c))。相关研究认为,一般较粗的冰铜颗粒(大于0.2 mm)为异常夹杂,这类夹杂是在熔融状态下因界面张力的作用悬浮于熔渣层表面,或依附于SO2气泡上而浮游于熔渣中,特大的冰铜粒子夹杂则发生于炉料熔化不好或局部严重过氧化等情况,而大量分布于玻璃体中的微细粒冰铜相(小于10 μm)是铜熔炼渣中高度分散的机械夹杂或冷凝时析出的硫化物[6]。

表1 铜熔炼渣中冰铜粒子的粒度统计结果

4.3 贫化渣矿相显微镜下铜元素的赋存特征

贫化渣主要成分含量(%)为:Cu 0.30,SiO235.69,TFe 32.16,S 0.83。贫化渣矿相显微镜下特征如图4、图5所示。

图4 贫化渣中少见的约20 μm的冰铜粒子(Mat);基质为结晶的铁橄榄石(Fa)及铁酸盐(Frr)

图5 贫化渣中的斑铜矿(Br)及铁酸盐(Frr)细粒结晶充填于铁橄榄石(Fay)柱状结晶间,粒度小于5μm;Gl为玻璃相

贫化渣矿相显微镜下特征表明,贫化渣的物相组成与铜熔炼渣无异,只是各相的数量、结晶程度或粒度有别。贫化渣与铜熔炼渣相比最大特点是冰铜的粒度很细小,贫化渣中粒度大于30 μm的冰铜粒子已不复存在,贫化渣中残留的冰铜粒子明显减少。贫化渣中冰铜粒子最粗者仅约20 μm,而且极为少见,绝大多数冰铜粒子小于10 μm。这与渣中Cu含量从0.73%降至直流电作用后的0.30%的化学分析结果相符。这表明在直流电作用下,渣中大多数冰铜液滴已与铜熔炼渣分离。

矿相显微镜下看到的粒度较大的冰铜粒子是渣中原本就存在的悬浮冰铜液滴冷凝形成,分散性较大的粒度极细的冰铜粒子有一部分是由渣冷却过程中析出的冰铜颗粒聚合长大形成的。图4、图5中的绝大多数区域没有冰铜粒子,残留的细小冰铜粒子被密集的铁橄榄石柱状结晶分隔。而结晶程度差的基体中甚至未见或少见冰铜粒子,结晶程度很低的硅酸盐渣相代表着取样时仍呈熔融态的渣相。这说明在该处没有悬浮的冰铜粒子存在,铜仅以溶解的形态存在。因此,悬浮冰铜粒子在熔融贫化渣中的分布比较稀疏。贫化渣中仍然可以看到粒度极细的冰铜粒子。显然使这些微细冰铜液滴聚合长大或通过加入适合的添加剂对之进行捕集,可进一步增加铜的回收率。

4.4 铜熔炼渣中主要物相的化学组成

铜熔炼渣与贫化渣的基本相组成是相同的,差别只在于数量、粒度及结晶程度。对铜熔炼渣中各物相的化学组成特征进行描述,以了解包括Cu在内的各元素分布是必要的。

对矿相显微镜观察的光片在无腐蚀的条件下经表面喷碳处理后进行扫描电镜分析。在矿相显微镜观察的基础上选取有代表性的区域摄取二次电子形貌图并作物相微区分析以确定各物相的化学组成。

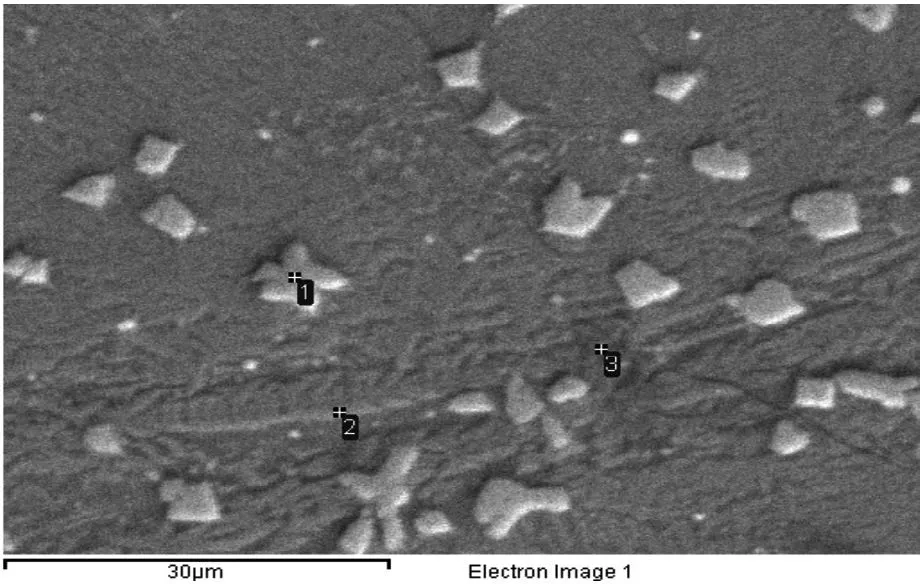

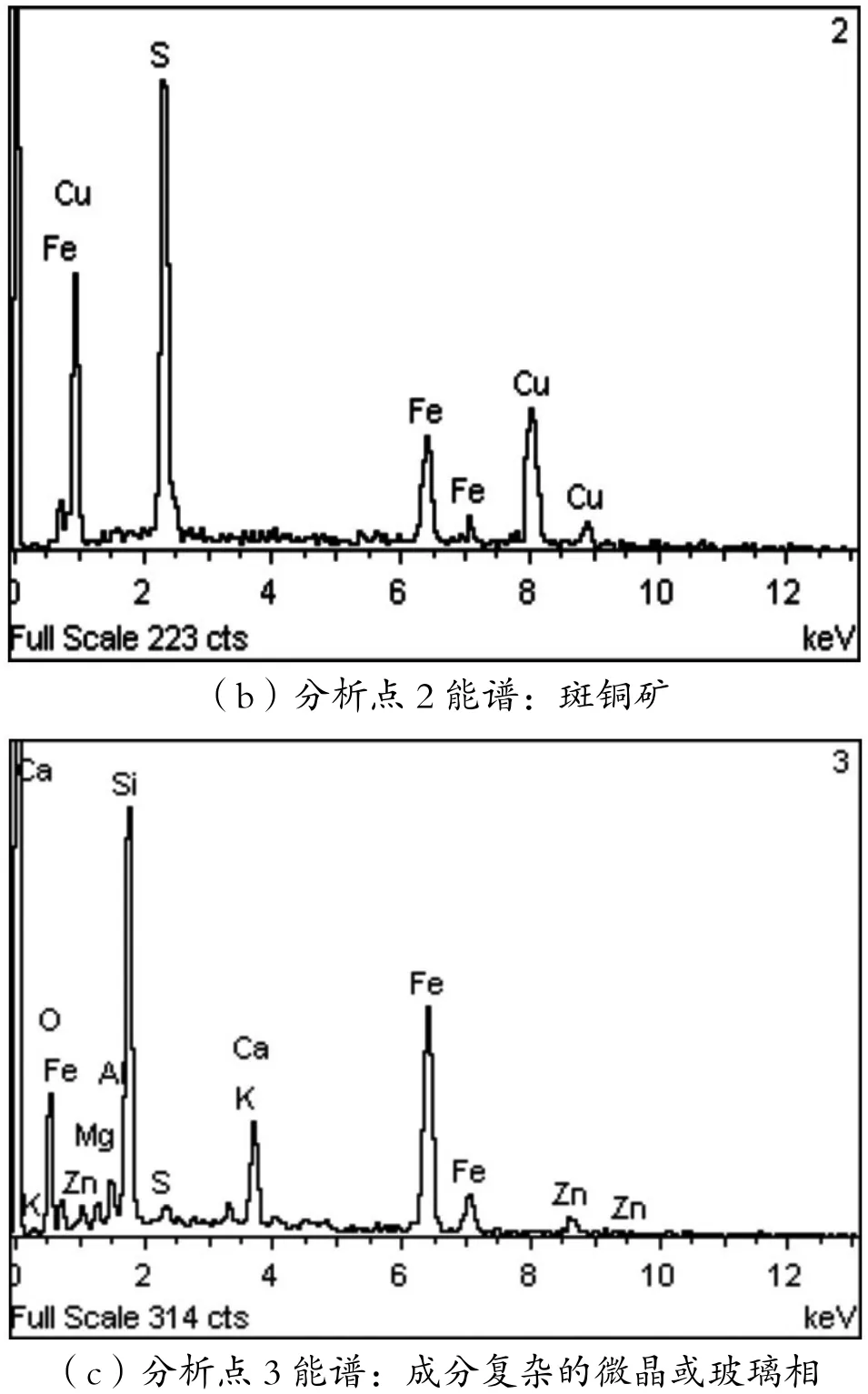

显微镜下观察到的主要物相的扫描电镜能谱分析结果如图6、图7、图8和图9所示。

图6 铜熔炼渣二次电子图像

铜熔炼渣二次电子图像如图6所示,分析点1、2、3的化学组成特征如图7所示。

图7 硅酸盐基体相中呈细粒状嵌布的铁酸盐相能谱

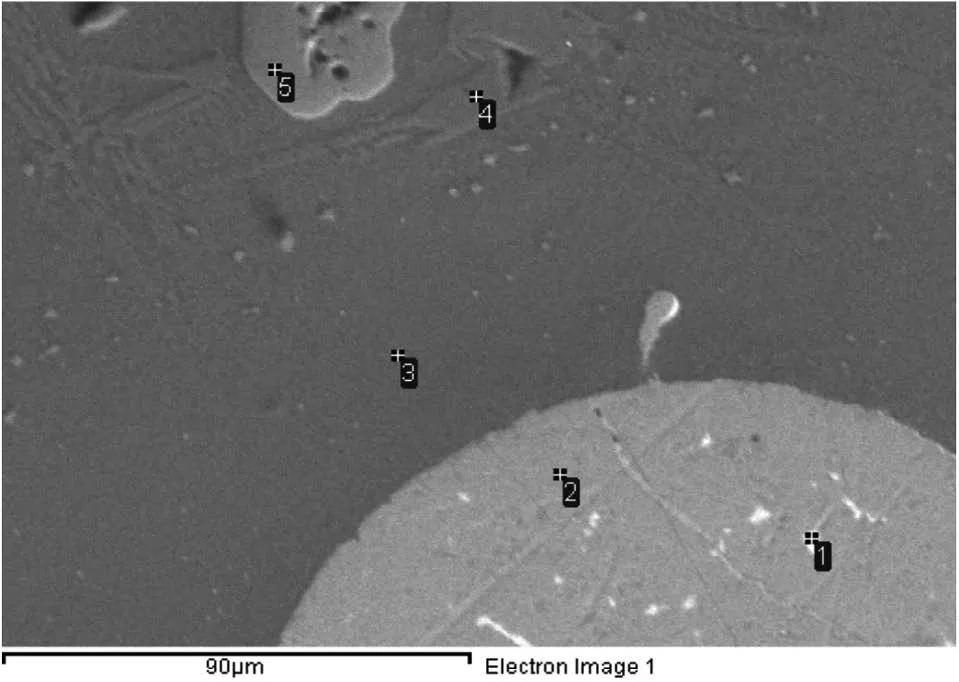

图8 铜熔炼渣二次电子图像

铜熔炼渣二次电子图像如图8所示,硅酸盐基质3中晶出的钙铁橄榄石4、铁酸盐5及冰铜粒子1和2的化学组成特征如图9所示。

图9 铜熔炼渣主要相能谱

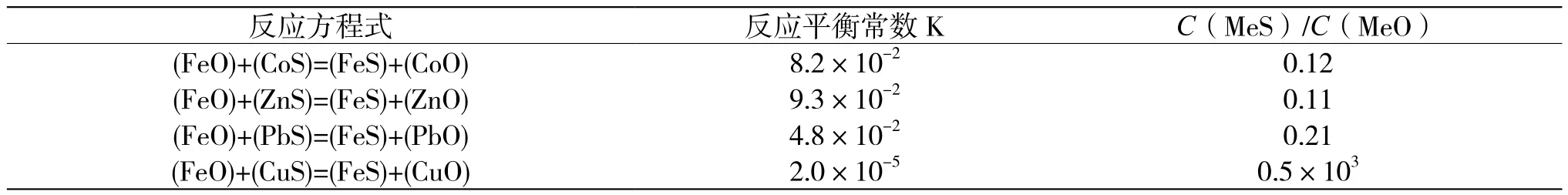

根据铜熔炼渣矿相显微镜观察及各物相的扫描电镜能谱分析结果,人们可以认为:铜熔炼渣中铜主要存在于粒度悬殊的冰铜相中,少量铜存在于硅酸盐渣相中。金属在铜熔炼渣中可分为氧化物和硫化物两种不同形式的溶解损失,金属以何种形式损失主要取决于金属硫化物(MeS)与FeO反应的平衡常数(见式(1)、式(2))及金属硫化物在冰铜相与铜熔炼渣相中的溶解平衡(见式(3))。从表2可知,Co、Zn、Pb更倾向于以氧化物形态溶解于铜熔炼渣中,而Cu主要以硫化物形态溶解于铜熔炼渣中[7]。玻璃相能谱中检测出少量的Cu元素,铁酸盐相能谱中没有检测出Cu和S,而且铜熔炼渣中也没有观察到单独的氧化铜物相存在,可以认为铜熔炼渣中以氧化铜形态存在的铜很少。

4.5 铜元素在铜熔炼渣与贫化渣中的赋存情况

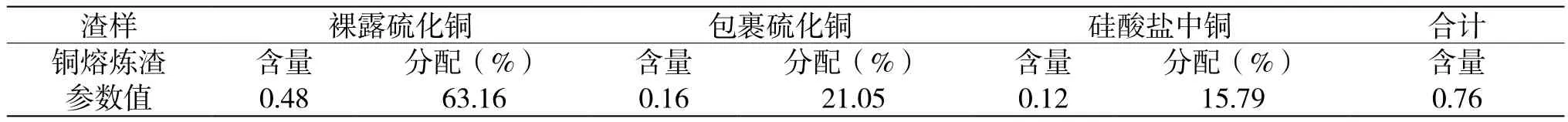

在物相组成鉴定基础上拟定了化学物相分析方法以查明Cu在各主要相中的分配。将铜熔炼渣与贫化渣在棒磨机上磨至90%以上的粒度小于200目,用化学物相分析方法,有选择性地浸出铜熔炼渣与贫化渣中的各含铜物相,铜熔炼渣与贫化渣中Cu的分配情况如表3、表4所示。

表2 在1 300℃时反应式(1)的平衡常数

表3 铜熔炼渣中Cu的分配

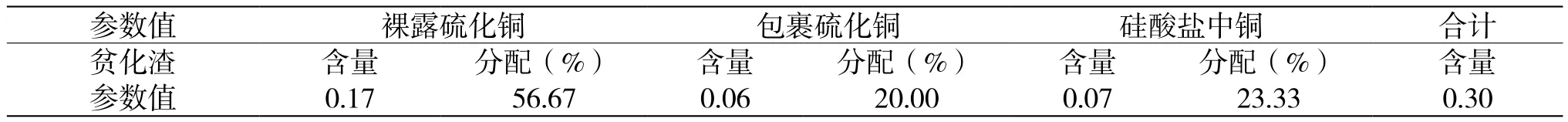

表4 贫化渣中Cu的分配

铜元素化学物相分析结果表明,铜元素在铜熔炼渣与贫化渣中均主要以硫化铜形态存在,仅有少量铜存在于硅酸盐渣相中。这与矿相显微镜观察和各物相扫描电镜能谱分析得到的结果一致。与铜熔炼渣相比,贫化渣中的Cu在硫化铜中的占有率明显降低,但它仍是Cu在贫化渣中的主要损失形态(约占贫化渣中总铜量的77%),硅酸盐相中的Cu含量变化很小。因此,从铜熔炼渣中回收铜的关键点是促使冰铜液滴尽可能多的沉降与减少铜在硅酸盐渣相中的溶解量。

5 结论

通过对直流电贫化前后渣中铜元素的赋存状态进行分析与讨论,笔者得出以下结论。一是铜熔炼渣与贫化渣均主要由四种物相组成,即冰铜相(铜的主要载体相)、铁酸盐相(主要为磁铁矿相)、钙铁橄榄石相以及玻璃相。二是在直流电作用下,渣中大多数冰铜液滴可与铜熔炼渣分离,贫化渣中残留的冰铜粒子绝大多数小于10 μm。三是铜熔炼渣与贫化渣中,铜主要以硫化铜的形态存在,少量铜存在于硅酸盐中,以氧化铜形态存在的铜很少。从铜熔炼渣中回收铜的关键点是促使冰铜液滴尽可能多的沉降与减少铜在硅酸盐渣中的溶解量。