微细粒包裹难浸金矿的预处理全泥氰化提取研究

2018-11-15黄宇坤杨玮娇

刘 朋,黄宇坤,杨玮娇

(1.招金矿业股份有限公司,山东 招远 265400;2.北京矿冶科技集团有限公司,北京 100160)

随着科技的发展,黄金已不仅仅是重要的国际储备资产和珠宝装饰用品,其在电子技术、通信技术、宇航技术等方面的用量也与日俱增。随着黄金消费需求的不断增大以及易处理金矿的大量开采,黄金的生产将不得不面对品位低、杂质含量高的难选冶金矿石。难浸金矿即使经过细磨仍然不能实现金的有效氰化浸出。根据矿物特点,其可以分为硫化矿、碳化矿和碲化矿三种。此类金矿难以氰化浸出的主要原因有三:一是金多以微细粒被包裹于伴生及脉石矿物中;二是伴生金属硫化物与氰化物反应;三是导体矿物导致金的阴极溶解反应钝化[1-3]。如今,我国难处理含金矿资源占探明黄金储量的30%左右,已成为我国生产黄金的重要矿物。因此,如何高效利用这类金矿资源对我国黄金行业的可持续发展具有重要意义,也是我国黄金冶炼研究学者需要共同面对的难题。

氰化法是最重要的现代湿法提金方法,世界黄金产量的80%是采用氰化法生产的。虽然氰化物的剧毒性促使各国研究学者开发非氰提金方法,但氰化法依然是目前最有效的提金技术[3-5]。因此,针对难浸金矿难以采用直接而单一的手段提取的矿物特点,国内外学者在氰化法的基础上,探索出了一系列通过预处理难浸金矿以提高金浸出率的方法。焙烧氧化法是传统的处理难浸金矿的方法,包括传统氧化焙烧、富养焙烧、微波焙烧等[6-10]。其实质均是通过对难浸精矿进行焙烧,使包裹在微细粒金周围的硫化物发生氧化反应,使微细粒金裸露出来或部分裸露,从而达到提高金浸出率的目的。该方法操作简单、原料适应性强,但焙烧过程产生的含砷、硫等有毒气体会增加企业环保压力。近年来,湿法化学法成为被广泛关注的预处理技术之一。该方法在常压下往矿浆体系中加入强氧化剂,使矿中的硫化物及碳质发生氧化,从而使其中的微细粒金暴露解离[11-14]。该方法处理成本较低,设备简单,但对矿物、工艺条件要求较高。近年来,人们研发出多种预处理工艺,由于各自独特的技术特点和适应性,难浸金上的处理应根据矿石矿物特性选择合适的预处理工艺。

本文针对新疆某金精矿,在全泥氰化工艺的基础上,采用碱浸-焙烧-全泥氰化方法对其进行提金研究。笔者通过XRD、SEM等手段分析金精矿矿物学,考察碱浸、焙烧预处理对金精矿浸出的影响,分析碱浸、焙烧预处理提高金浸出率的作用机理,确定该金精矿中金高效提取的工艺参数。

1 试验

1.1 试验原料

试验选用新疆某矿区的金精矿为原料,粒度为0.037 4 mm。经80℃、24 h条件下烘干后,对金精矿进行化学元素分析及X荧光半定量分析,结果如表1、表2所示。由相关数据可知,该金精矿中砷、锑、碳等有害杂质含量较高。对金精矿进行物相分析,其XRD衍射分析如图1所示。由图1可知,金精矿中主要成分为石英、黄铁矿、方解石、辉锑矿、光线石、毒砂和云母等,锑以辉锑矿形式存在。

表1 金精矿化学多元素分析结果

表2 金精矿X荧光半定量分析结果

图1 金精矿XRD衍射图谱

金精矿在高倍显微镜下的分析如图2所示,结果显示,金精矿中的自然金颗粒为脉石包裹金,颗粒较小,尺寸在1.2 μm左右。

图2 金精矿高倍显微镜分析

1.2 试验方法

将金精矿与预先配置的一定浓度Na2S和NaOH溶液按一定固液比混合均匀后,放入反应釜中,在一定温度和搅拌速度条件下,进行碱浸试验以消除矿中锑对后续提金的影响。而后对反应产物进行过滤,将滤饼烘干后,在一定条件下对其进行氧化焙烧试验,再对焙烧产物进行全泥氰化浸出,检测金浸出率。

2 结果与讨论

2.1 碱浸预处理过程的研究

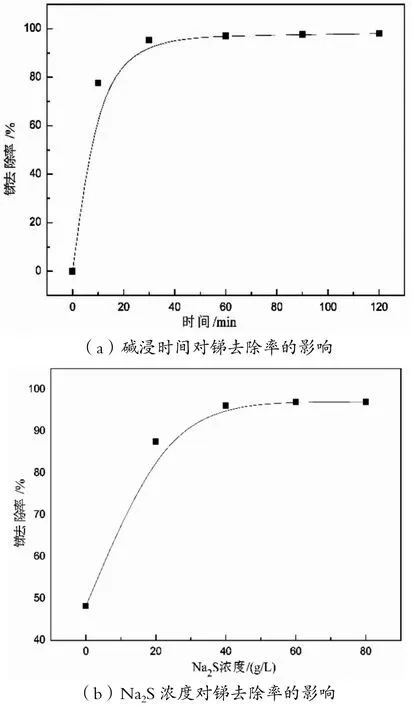

由上文对金精矿的分析可知,其中含有一定量的锑。若仅对金精矿进行氧化焙烧预处理,虽能显著降低金精矿中砷的含量,减弱砷对金浸出率的影响,但并不能消除锑对金浸出率的影响。因此,为消除锑的影响,首先对金精矿进行碱浸预处理,采用单因素实验法,考察碱浸时间、Na2S浓度对锑去除率的影响。试验条件为:NaOH溶液浓度20 g/L,Na2S浓度20~80 g/L,液固比2:1,碱浸时间10~120 min。试验结果如图3所示。

图3 碱浸时间和Na2S浓度对锑去除率的影响

由图3可知,随着碱浸时间的增加,精矿中锑的含量迅速下降。当浸出时间超过30 min时,锑的去除率达到95%,碱浸过程对精矿中锑的去除效果较好。继续延长浸出时间对精矿中锑的品位影响不大,浸出时间60 min时,锑去除率为97.5%。随着Na2S浓度的增加,锑去除率也呈迅速增大趋势,当浓度增加到60 g/L时,锑去除效果不再增加。经过碱浸预处理,可将金精矿中锑品位降低到0.14%左右。

2.2 氧化焙烧预处理过程的研究

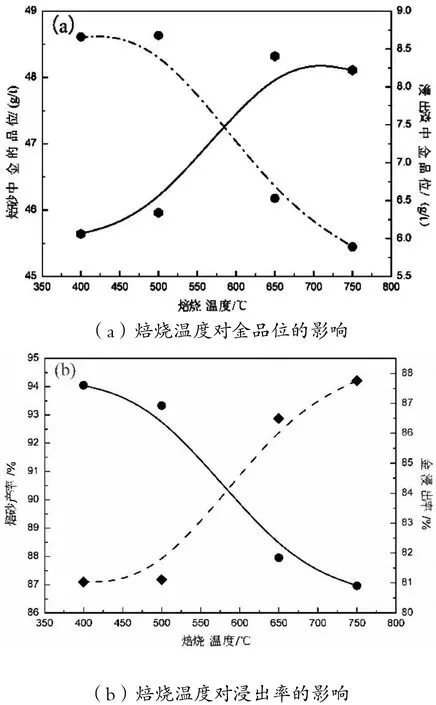

在氧化焙烧过程中,焙烧温度的选择与金精矿中硫、砷的含量有关,为达到较好的预处理效果,需要根据所用金精矿的含硫、砷量,具体选择焙烧温度。温度过低,则氧化反应速率慢,达不到使金精矿中黄铁矿和毒砂氧化的目的;温度过高,一方面提高了能耗成本,另一方面易使精矿产生烧结现象,形成对微细粒金的二次包裹,降低精矿孔隙度,从而导致金的氰化浸出率降低。因此,对碱浸除锑后金精矿进行了氧化焙烧试验,并对焙烧产物在液固比3:1、pH 11~12、NaCN浓度2‰条件下直接浸出48 h,主要考察焙烧温度对金浸出率的影响,结果如图4所示。图4(a)中,实线表示焙烧温度,虚线表示浸出渣中金品位;图4(b)中,实线表示焙烧温度,虚线表示金浸出率。由图4可知,随着焙烧温度的升高,焙砂中金的品位迅速增加,而浸出渣中金的残余量相应地迅速降低;当焙烧温度750℃时,焙砂经浸出后金的品位能降到低于6 g/t。随着焙烧温度的升高,焙砂产率迅速下降,可以看出,当焙烧温度为750℃时,焙砂产率仅为86.96%,说明金精矿经过焙烧,其中的硫、砷能够充分发生氧化反应,有利于后续的全泥氰化提金。金的浸出率最高能达87.76%,具有较高的浸出效率,说明此焙烧预处理过程能显著强化此种难浸金矿包金脉石的氧化反应,促使更多的微细粒金裸露出来。

图4 焙烧温度对金浸出率的影响

2.3 全泥氰化提金过程的研究

金精矿经过碱浸-焙烧预处理后的金品位为49.00 g/t。前期试验数据表明,金精矿焙砂磨矿与否对金的浸出率并没有影响。因此,全泥氰化试验以金精矿预处理焙砂为研究对象,在液固比3:1、溶液pH=11~12范围内,采用单因素实验法考察浸出温度、时间、NaCN浓度和助浸剂种类等因素对焙砂氰化提金效率的影响。

2.3.1 浸出温度的影响

试验条件为:矿浆液固比3:1,溶液pH为11~12,NaCN浓度为3‰,并以双氧水为助剂浸出时间48 h,试验结果如表3所示。

表3 浸出温度对金浸出率的影响

由表3可知,提高浸出温度,金的浸出率虽然有所增大,但增幅较小。原因是在焙砂浸出过程中,由于金的赋存状态是被包裹的微细粒自然金,它的浸出率主要受预处理过程中金粒的裸露效果影响,温度对金的浸出率影响并不明显。同时,提高矿浆温度,会显著增加浸出成本,因此焙砂浸出选择在常温条件下进行。

2.3.2 浸出时间的影响

试验条件为:矿浆液固比3:1,溶液pH为11~12,NaCN浓度为3‰,并以双氧水为助剂在常温下浸出,浸出时间在24~60 h范围内,试验结果如图5所示。其中,实线表示浸出时间,虚线表示金浸出率。

由图5可知,随浸出时间的延长,金的浸出率显著增加,在浸出48 h后浸出率不再继续增大,最高可达93.51%。相应地,浸出渣中金的品位也由3.79 g/t降低到3.22 g/t,浸出效果较好。浸出渣中金的残余多数为焙烧预处理过程中,包裹硫化物、脉石未充分氧化所致。

图5 浸出时间对金浸出率的影响

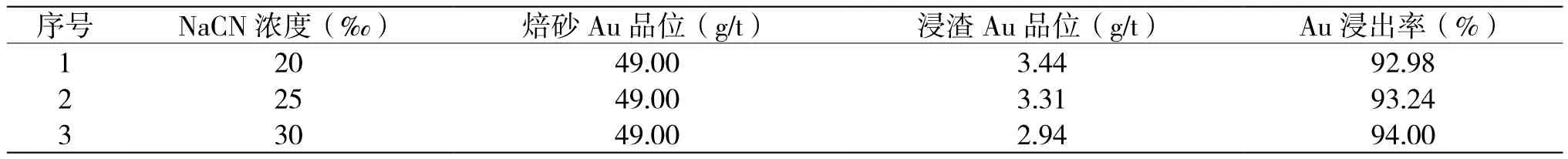

2.3.3 NaCN浓度的影响

试验条件为:矿浆液固比3:1,溶液pH为11~2,并以双氧水为助剂在常温下浸出48 h,NaCN浓度在2‰~3‰范围内。试验结果如表4所示。

表4 NaCN浓度对金浸出率的影响

由表4可知,随着NaCN浓度从2‰增加到3‰,金的浸出率显著增大。氰化物为剧毒物质,采用氰化技术时,浸出后水相和渣相中均会存在一定量的氰化物。随着环保压力的增加,氰化物废水及废渣均要采用一定的手段对其无害化处理。因此,继续增大NaCN浓度虽然能进一步提高金的浸出率,但也必然会增加废水、废渣的处理成本。NaCN浓度采用3‰。

2.3.4 助浸剂种类的影响

试验条件为:矿浆液固比3:1,溶液pH为11~12,在常温下浸出48 h,NaCN浓度为2‰,助浸剂分别选用硝酸铅、过氧化钙、双氧水、双氧水/过氧化钙等。试验结果如图6所示。结果显示,所选助浸剂对金的浸出率并没有明显影响。这说明所选助浸剂既不能强化金的氰化反应,也不能强化微细粒金包裹脉石的溶解反应。因此,需要进一步研究探索合适的助浸剂类型,使之能与脉石发生相互作用,促使预焙烧处理过程中未裸露金的浸出,提高金的提取效率。

图6 添加助浸剂种类对浸出效果的影响

综上所述,当矿浆液固比为3:1,溶液pH为11~12,在常温下浸出48 h,NaCN浓度在3‰时,预处理金精矿的金浸出率最高为93.51%,浸出渣中金的品位为3.22 g/t,浸出效果较好。

3 结论

新疆某难处理金精矿含金41.93 g/t,含锑4.70%,具有高锑、金被微细粒包裹的特点,采用预处理全泥氰化工艺可以实现金的高效提取。最佳碱浸除锑预处理工艺条件为:NaOH溶液浓度20 g/L,Na2S浓度60 g/L,液固比2:1,碱浸时间60 min。锑去除率为97.5%,锑品位从金精矿的4.70%降低到除锑金精矿0.14%。对除锑金精矿进行氧化焙烧预处理后,其全泥氰化处理的最佳条件为:液固比3:1,溶液pH为11~12,NaCN浓度在3‰,常温下浸出48 h,氰化浸出渣中的金品位仅为3.22 g/t,预处理金精矿的金浸出率为93.51%。