风电用新型树脂基复合材料摩擦片实验研究

2018-11-11郭振兴梁志伟

郭振兴, 梁志伟

(河南和实科技有限公司,郑州450000)

0 引言

科学技术的发展、化石燃料的局限、环境保护意识的提高迫切促使我们寻找一种新型绿色能源[1],风能具有可再生、环保、洁净、取之不尽用之不竭的特点,它的应用能够增加能源供应、改善能源结构,并且在保护生态环境和构建和谐社会等方面也可以起到重要作用[2],符合未来的发展方向。近年来,在国际风电产业不断发展以及国家相关发展政策支持的背景下,我国的风电产业也取得了长足的进步,装机容量现已居全球首位,同时也是世界风力发电机组制动器部件的出口大国[3-4]。

液压制动器是风力发电机组中用于机械制动的一个关键部件[5],它不仅是安全控制中最重要的保护装置,同时也是其他保护装置功能得以实现的物理基础,关系着整个风机的安全[6-7]。制动片作为风力发电机组中一个重要的组成零件[8],其摩擦性能决定了制动器的服役状况,也是制约风机运行的关键因素。由于风电制动器具有制动时间短、夹紧力大等特点[9],因此对风电制动片的要求非常高。风电制动片的摩擦材料不仅要有良好的力学性能,还应有高的摩擦因数与低的磨损率[10]。当前国内风电摩擦材料主要以铜基为主,该材料中硬质点使用偏多,虽然硬度、耐磨性能达到使用要求,但是对制动盘会造成很大的损伤[11],风力发电机组偏航时还会发出刺耳的噪声,可达110 dB或者更高,风电机组甚至还因低频抖动而报警,随之停止运行发电,严重影响风力发电的安全性与工作效率[12]。本文介绍了一种新型树脂基复合材料摩擦片,并通过试验测定了该摩擦片的各项性能,结果表明该摩擦片可以有效克服上述缺陷,从而改善制动器的工作状况,保证风机正常、安全地运行。1 树脂基摩擦材料

树脂基摩擦材料是以有机聚合物为基体的纤维增强材料,采用树脂作为黏结剂,根据主体摩擦组元的不同,树脂基摩擦材料可分为石棉摩擦材料、无石棉摩擦材料、纸基摩擦材料和碳基摩擦材料等[13]。

树脂基摩擦材料一般由四个基本部分组成,即黏结剂、增强材料、填料和摩擦性能调节剂。黏结剂主要用来黏结各种成分,使其构成一个稳定基体,在摩擦磨损性能中发挥着重要作用,目前普遍采用性能优良的酚醛树脂和丁腈橡胶作为黏结剂[14-17]。增强材料起着骨架的作用,一般采用玻璃纤维、碳纤维、玄武岩纤维或者芳纶等,它可以提高树脂基摩擦材料的力学强度,使其能够承受制动时所产生的剪切力及冲击力等,从而避免发生破裂[18]。填料可降低成本、改善加工性能和提高耐磨性能,通常采用硫酸钡、六钛酸钾晶须、云母、硅灰石和长石粉等[19]。摩擦性能调节剂是具有特殊功能的填料,用量很少,但可以稳定摩擦因数、减少制动盘和摩擦片的磨损。

树脂基摩擦材料摩擦因数较高,传动和制动效果比较明显[20],此外它还具有磨损性能优良、制备工艺简单、性能可设计性强和成本低等优点,当改变原材料的配方和制备工艺时,其物理力学性能和摩擦磨损性能会在一定范围内调整[21]。由于其独特的特点,树脂基摩擦材料广泛用于汽车制动、建筑以及其他工程机械领域[22]。

2 实验

2.1 力学性能

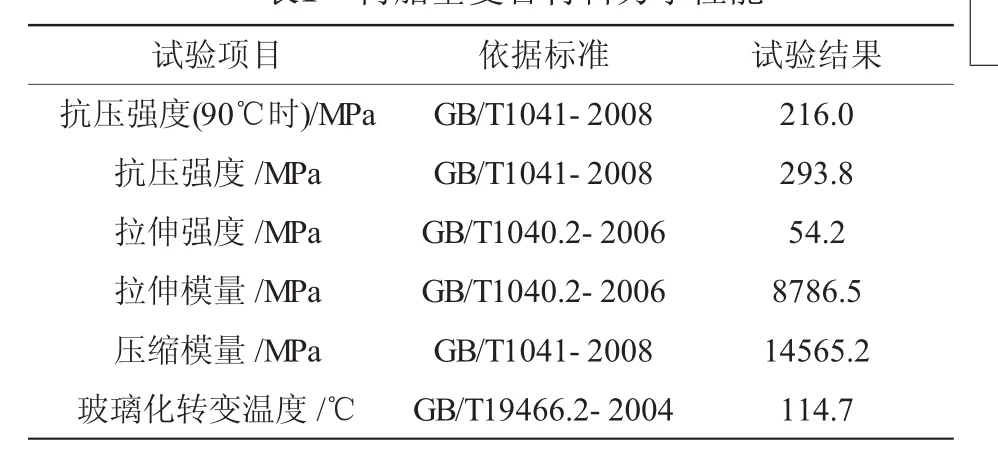

在实验室环境下,依据国家相关标准,对新型树脂基复合材料各项力学性能进行试验验证,试验结果如表1所示。

表1 树脂基复合材料力学性能

从表1试验结果可以看出,树脂基复合材料具有比强度高、比模量大、抗疲劳性能好等力学特点,能够满足风机工作时对摩擦片的强度要求。

2.2 不同压强下摩擦性能

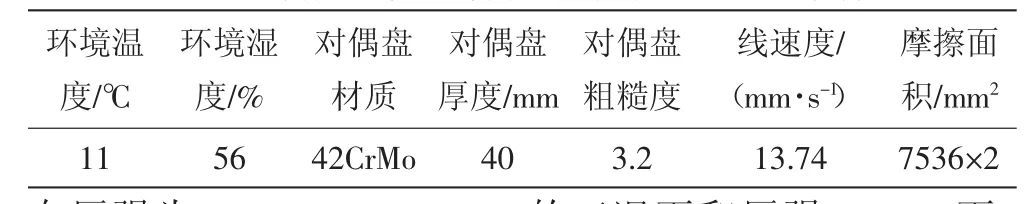

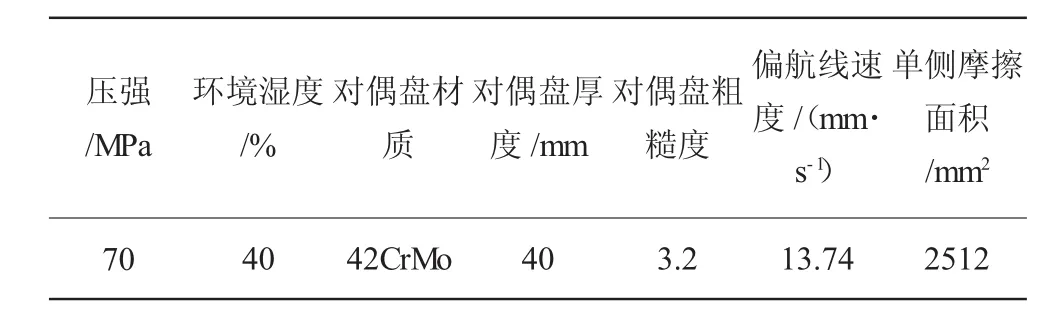

1)试验条件。取12片树脂基复合材料摩擦片安装于2台HDAB120偏航制动器,采用FZM-1800偏航系统仿真测试平台进行试验,试验条件见表2。

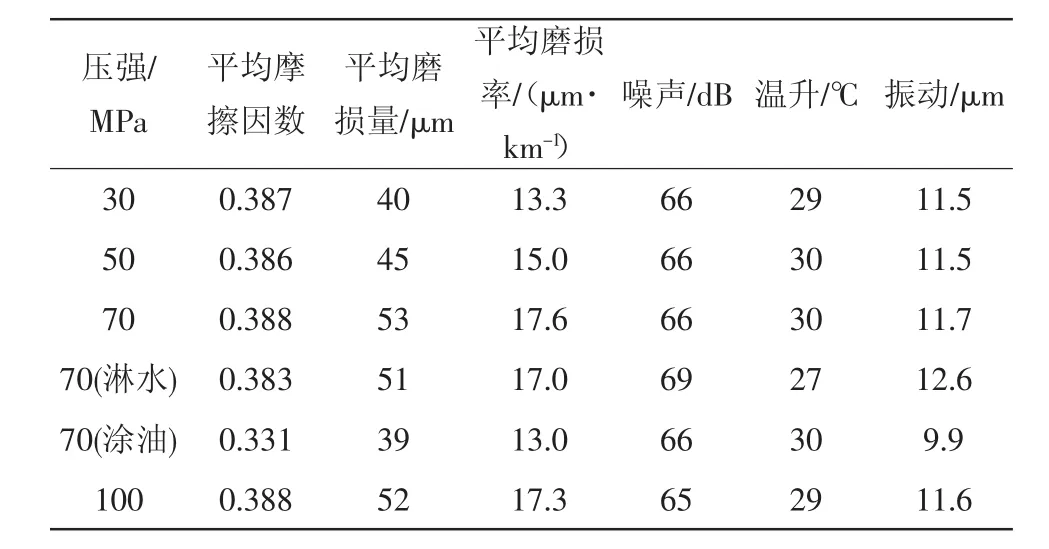

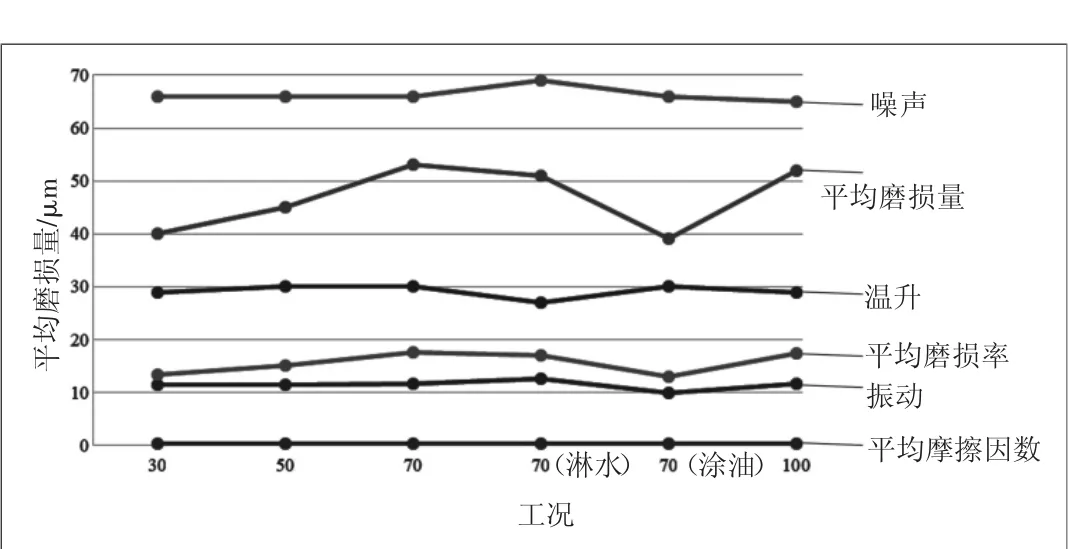

2)试验过程及结果。将树脂基复合材料摩擦片分别在压强为30、50、70、100 MPa的工况下和压强70 MPa下分别淋水、涂油的工况下,以13.74 mm/s速度进行试验,每阶段试验台运行3 km。淋水工况下,摩擦盘洒满水后开始试验,运行过程中每小时添加一次水;涂油工况下,摩擦盘表面涂满一层油脂后开始试验,运行过程中每2 h添加一次油脂。试验结果如表3、图1所示。

表2 树脂基复合材料摩擦片压强试验条件

表3 树脂基复合材料摩擦片压强试验结果

试验过程中运行较平稳,摩擦因数、磨损率随压强增大略有变动,但幅度不大,在涂油工况下摩擦因数、磨损率均有所降低。噪声、温升、振动情况均表现良好,符合要求。

图1 各项目压力试验变化情况

2.3 低温下摩擦性能

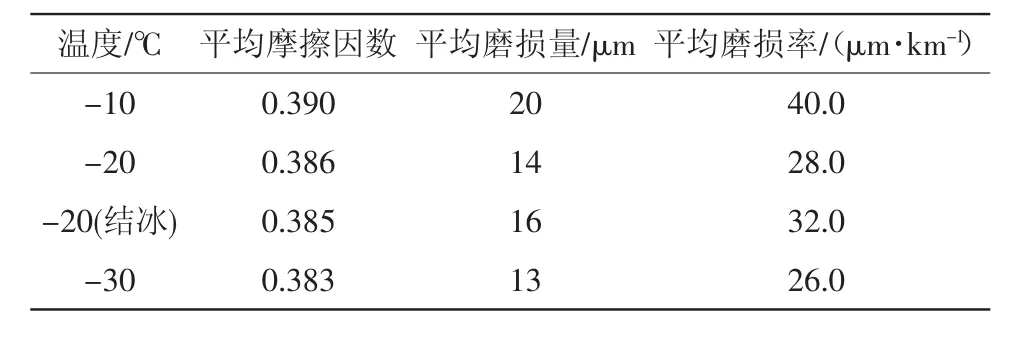

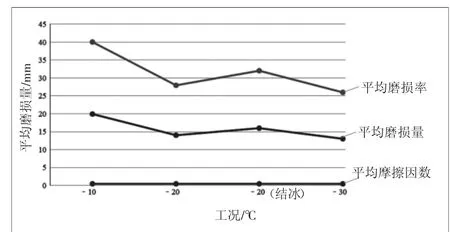

1)试验条件。取4片树脂基复合材料摩擦片安装于HDAB90偏航制动器,采用FDPH-1偏航系统仿真测试平台进行试验,试验条件如表4所示。

2)试验过程及结果。将树脂基复合材料摩擦片在压强70 MPa下分别在环境温度为-10℃、-20℃、-30℃及-20℃结冰状态下,以13.74 mm/s速度进行试验,每阶

表4 树脂基复合材料摩擦片低温试验条件

段试验台运行500 m。试验结果如表5、图2所示。

表5 树脂基复合材料低温试验结果

图2 摩擦因数与磨损率低温试验变化情况

低温下,树脂基复合材料摩擦片磨损率高于常温,摩擦因数基本保持一致。

2.4 动态/静态摩擦性能

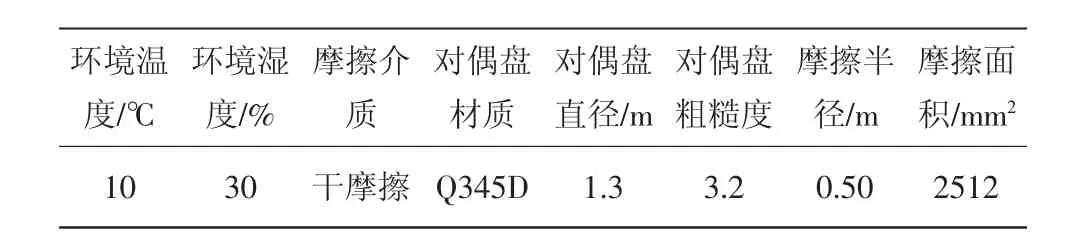

1)试验条件。取两片外观良好的树脂基复合材料摩擦片安装于SYTJ-3偏航试验机进行动态/静态摩擦性能试验,试验条件如表6所示。

2)试样过程及结果。设定线速度13.74 mm/s,调节油压,分别在系统压力4、8、10、12、14、16 MPa时进行动态试验,每阶段运行10 min,并在前后各进行静态试验,保存数据,试验后的摩擦材料如图3所示,试验得到动态/静态摩擦因数随压力变化情况分别如表7、图4所示。

表6 树脂基复合材料动态/静态摩擦性能试验条件

在进行动态试验时,在加压到8 MPa时,运行过程中出现噪声,并随压力增大而逐渐加剧,但相对于常规摩擦材料而言,噪声要小得多。

图3 试验后摩擦材料照片

从试验结果可以发现,树脂基复合材料摩擦片静态试验时摩擦因数大于动态试验摩擦因数,但差距并不大。另外,两种试验条件下,摩擦因数均随压力变化而波动,变化幅度很小,从而可以保证摩擦片工作时制动力的稳定性。

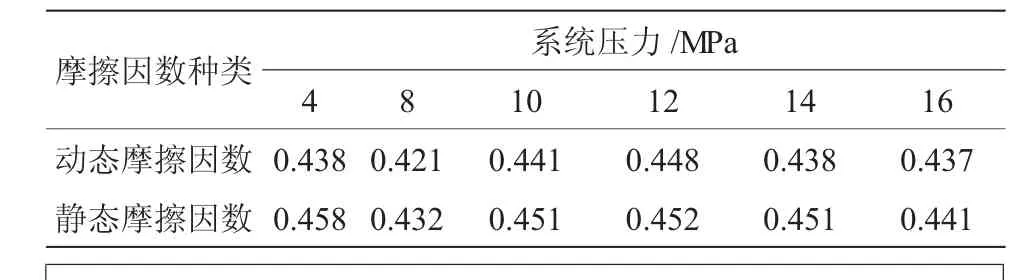

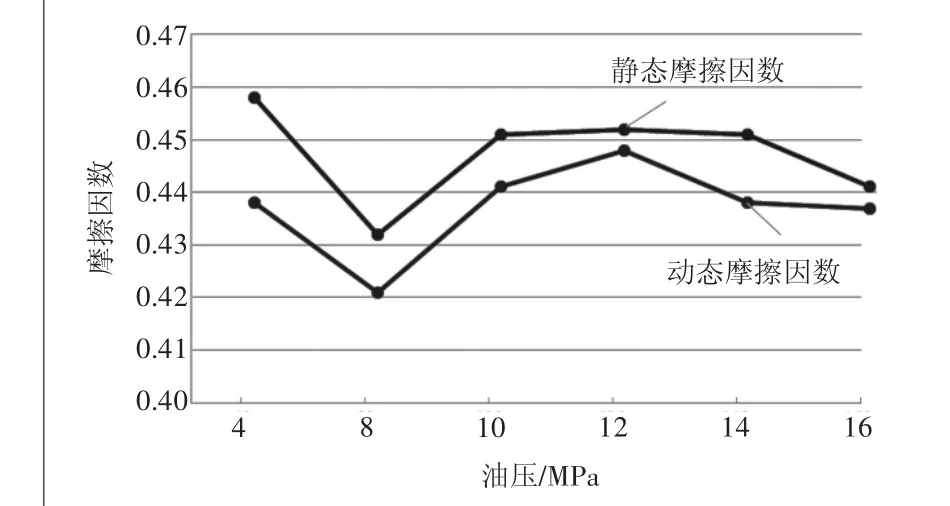

表7 树脂基复合材料动态/静态摩擦性能试验结果

图4 摩擦因数随油压变化情况

3 结论

1)新型树脂基复合材料强度高、力学性能优越,制动效果好,功能上能够很好地替代现有常规摩擦材料;2)在低温或高达100 MPa压强的作用下,新型树脂基复合材料摩擦片都能保持正常工作状态,且摩擦因数不随温度降低及压强增大发生大幅波动,依然能够保持一定的稳定性,但低温下摩擦片磨损率稍大于常温;3)除摩擦因数与磨损率具有稳定性外,新型树脂基复合材料摩擦片在控制噪声、温升情况及振动等方面性能也很出色,能够满足当前乃至未来对风电机组摩擦片的要求,应用前景广阔。