高炉炉顶水冷氮气系统改造

2018-11-09同国庆王军强陈爱秀

同国庆,王军强,陈爱秀

(中钢集团西安重机有限公司,陕西 西安 710201)

0 前言

近年来,中国大型高炉炼铁技术发展突飞猛进,高炉大型化的优势也得到了集中显现,但是面对行业节能环保的新发展理念,降耗增效已成为钢铁行业普遍追求的主基调,氮气是高炉炼铁过程中消耗最大的辅助气体,炉顶氮气系统是高炉布料的氮气供给和控制系统,同时也是高炉炼铁的氮气消耗主力,钢铁冶炼行业在充分竞争的市场行情下,降消耗增品质,已经成为产品占据市场的主导因素,因此各大主要钢铁公司都在想方设法降低冶炼中的氮气消耗。

1 高炉氮气水冷系统问题分析

2017年国内某大型高炉设备安装投产后,炉顶冷却水量一直较小,设备温度较高,氮气消耗量也一直较大,现场操作人员多次调试,但效果不佳,应该钢铁公司邀请,中钢集团西安重机有限公司对用户现场高炉氮气水冷系统及各用气设备进行了检查和分析,通过现场改造,很好地解决了用户炉顶水量小、氮气消耗量大的问题。

1.1 氮气系统分析

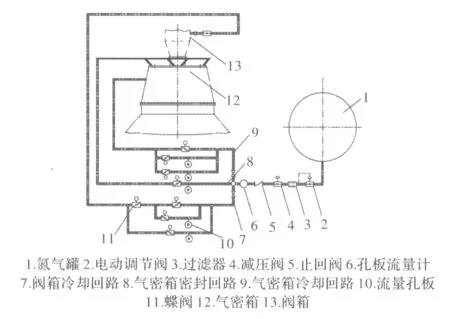

图1为炉顶氮气系统示意图,该系统为气密箱和阀箱供气,由主回路、气密箱回路、阀箱回路组成。主回路由电动调节阀、过滤器、减压阀、孔板流量计等组成,氮气通过储气罐进入系统,电动调节阀门控制进气总量,通过减压阀将氮气调节在一个较为稳定的压力,孔板流量计用于测量系统的氮气消耗量,通过主回路后的氮气分为三路,分别是阀箱冷却、气密箱密封、气密箱冷却。现场主管流量计实测数据为22.8 kPa,中控室PLC显示氮气消耗数据为3 504 m3/h,通过伯努利方程式计算流量数据为3 498 m3/h,数据准确,现场检查发现阀箱及气密箱紧急冷却回路开启,阀箱温度54℃,低于标准值,气源压力580 kPa,低于设计要求的600 kPa,主管路减压后压力250 kPa,低于设计要求的400 kPa。现场氮气系统数据不达标,压力流量未能有效建立,氮气系统处于自由流通状态,由于阀箱与气密箱内部结构差异,阀箱内部气流通道为直径600 mm的圆孔,气密箱内部气流通道为迷宫环缝,且其横截面积远远小于阀箱,因此判断大量氮气消耗于炉顶阀箱冷却,导致阀箱温度低、气体流速高,通过现场气体测算,阀箱消耗氮气约为气密箱的3倍,因此用户炉顶氮气主要消耗于阀箱冷却,应加以控制。

图1 炉顶氮气系统示意图

1.2 气密箱氮气系统分析

图1中的气密箱氮气回路包含两部分,分别用于气密箱的密封和冷却,气密箱密封氮气防止灰尘及炉顶热气流进入气密箱,气密箱带动布料溜槽布料时处于倾动和旋转状态,高炉布料、燃烧时的灰尘和上升热气流会对气密箱内部的传动系统造成严重损坏,因此密封氮气需持续不间断供给,确保气密箱的正常运转。气密箱冷却氮气主要用于水冷效果不佳时对气密箱进行紧急冷却,降低气密箱温度,保护设备同时提升布料的平稳性。

用户的气密箱氮气系统主要由蝶阀、限流孔板、压力及温度传感器等组成,限流孔板主要用于控制进入气密箱的氮气流量,密封氮气经限流孔板、蝶阀直接进入气密箱顶部,冷却氮气通过并行的两个限流孔板及紧急冷却回路进入气密箱中部冷却,所有孔板后端均装有蝶阀。用户现场密封回路蝶阀处于半开启状态,压力208 kPa,冷却氮气中两个限流孔板蝶阀全开,紧急冷却蝶阀处于半开启状态,冷却氮气压力为210 kPa,现场检测到大量氮气通过紧急冷却回路进入气密箱,氮气流速高、流量大,压差也较密封氮气小2 kPa,冷却氮气流量过大是导致气密箱压力系统紊乱的主要原因。

1.3 阀箱氮气系统分析

图1中的阀箱氮气回路主要用于冷却,避免冶炼时的上升热气流损坏阀箱中的密封件,阀箱采用高温密封件,一般耐温不低于120℃,阀箱氮气通过主管道,经并联的两个限流孔板和一个紧急冷却回路进入设备,孔板后装有蝶阀,不同高炉冶炼的上升气流和顶温差异很大,一般和高炉冶炼强大有关,采取中心加焦工艺的高炉普遍上升气流大、顶温高,阀箱氮气回路根据不同的炉况可选择开启不同的孔板蝶阀,选择不同的冷却流量,紧急冷却状态下可以开启紧急冷却蝶阀。用户现场孔板蝶阀一个开启一个关闭,紧急冷却回路蝶阀全开,氮气压力205 kPa,检测到大量氮气通过主管道进入阀箱,氮气流速高、流量大,有震动及鸣啸现象,中控室PLC显示阀箱温度在43℃到56℃之间随布料波动,阀箱冷却温度低于合理温度区间,因此,阀箱冷却过度是用户氮气系统消耗量大的主因。

1.4 炉顶水冷系统分析

炉顶水冷系统主要用于气密箱的冷却,提高设备的安全性能和运行寿命,气密箱受炉温烘烤,温度过高不利于设备的正常运转,炉顶水冷系统按设计要求冷却水量应保持在15~20 m3/h,用户现场实测冷却水流量为8.1 m3/h,水量过低导致冷却效果下降,气密箱温度升高,用户只有采取加大紧急冷却氮气的方式降低气密箱温度,导致系统氮气消耗量加大。

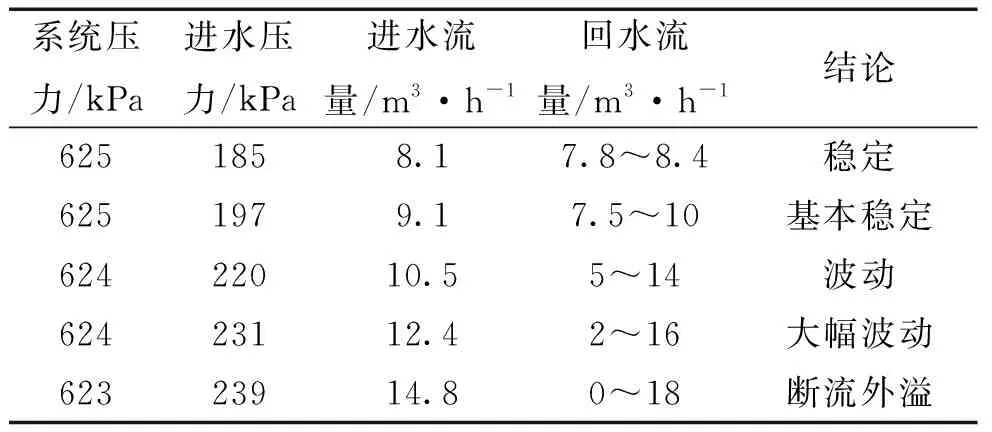

现场调试用户水系统,加大冷却水后产生回水波动、回水外溢、气泡等现象,将水流量增至10 m3/h时,回水即产生波动,气密箱水位不稳定,当增至12 m3/h时,回水产生大幅波动,增至14.8 m3/h时,回水出现断流现象,气密箱水流紊乱,产生冷却水外溢现象,为了避免对设备造成损坏,现场未进一步增加水流量,调节参数见表1所示。

在目前追求高产量、低能耗的高强度冶炼作业情况下,高炉顶温普遍偏高,8.1 m3/h的冷却水无法满足气密箱设备的冷却需求,必然导致设备寿命缩短,故障率增高,检查用户现场的水系统供水压力及管道流量均符合设计要求,经仿真模拟分析气密箱水氮流动图,得到造成水流紊乱的原因有两种,一是气密箱内部水通道堵塞或不畅,二是气密箱内部氮气流速过快导致水流紊乱,通过用户休风时的独立测试,气密箱水流通畅可达到20 m3/h,排除了设备内部水冷管不通畅的因素,因此造成水系统紊乱的根本原因还是氮气系统故障。

表1 冷却水调节参数表

2 氮气系统改造

高炉氮气水冷系统的改造,以实现氮气密封和冷却功能的情况下降低氮气消耗为重点,依据用户现场实际设备和水氮供给参数而实现,用户高炉冷却水为循环水,成本相对较低,氮气为一次性消耗,无法回收,成本较高,用户水冷氮气系统的改造以降低氮气消耗、增加冷却水量为目的,重点减少紧急冷却氮气的消耗,采用冷却水降低气密箱的温度。

2.1 氮气管路改造

氮气系统安装于炉顶平台之上,由于用户设备已经闲置两年,部分密封件已经损坏,改造过程中首先对各密封件进行了更换,处理了氮气系统中的多处漏点,随后检查各气路元件,发现DN100减压阀失效进行了更换,清理DN100过滤器,在各回路增设了测压装置,检查发现多个限流孔板损坏,由于用户气源压力为580 kPa,略低于设计要求的600 kPa,依据用户气源及高炉冶炼参数,通过详细计算,设计并生产了一套流量孔板现场进行更换,修正了PLC程序的相关参数,改造完成后接通气源后对系统的密封性能进行了检查并进行了保压试验,改造后系统各元件及参数均运行正常。

2.2 水冷氮气系统的调试

调试过程分为水系统和氮气系统两个部分进行,首先对水系统进行调试,将用户气密箱冷却水调节到17.9 m3/h,设备运行平稳,冷却水流通畅,冷却效果良好,出于节水及水处理成本等的综合考虑,用户要求降低水量,最终调节水量到15.2 m3/h,其次对氮气系统进行调试,调节氮气系统压力和流量,关闭气密箱紧急冷却氮气,关闭阀箱紧急冷却氮气,气密箱及阀箱运行正常,温度正常,压力稳定,流量计参数为12.44 kPa,中控PLC显示氮气消耗总量为1 386 m3/h,通过伯努利方程式计算流量为1 384 m3/h,数据准确,气密箱温度为43℃,阀箱温度为90℃,温度符合设备设备使用要求。

2.3 改造后的系统分析

通过对用户炉顶氮气水冷系统的改造和调试,气密箱冷却水量增加了7.1 m3/h,氮气消耗量降低2 118 m3/h为1 386 m3/h,每年为用户节省氮气约1 855万m3,节省费用数百万,根据现场调试时的测量数据,该用户炉顶气密箱设备在正常运转时的氮气消耗约为500 m3/h,阀箱氮气消耗约为886 m3/h,总氮气消耗1 386 m3/h,中控室PLC显示氮气消耗量有所波动,但波动幅度小于100 m3/h,这和用户气源压力及炉顶布料动作的扰动有关,依据改造数据得出结论,炉顶氮气消耗较大的主要原因是阀箱氮气未能得到有效控制所导致,其次是水冷效果不佳时,气密箱紧急冷却氮气消耗较大导致的,其中阀箱氮气未能得到有效控制是比较普遍的现象,气密箱设备本身用于密封的氮气消耗其实很小,经过半年时间的运行检测,该用户改造后的氮气系统各项指标正常,气密箱设备运行平稳。

3 结束语

高炉炼铁的氮气消耗是炉顶布料设备和炉顶氮气系统的重要指标参数,氮气消耗的降低不仅有利于降本增效,也有利于环境保护,减少高炉废气的产生,同时稳定的氮气系统和水冷却系统,可以有效的改善炉顶气密箱的作业环境,提高设备的利用率,水冷氮气系统的紊乱,必然导致设备故障率提高,甚至造成非计划停产,因此炉顶氮气水冷系统的可靠性、稳定性和经济性是非常重要的。通过本文分析,得出炉顶水冷氮气系统的特点:

(1)阀箱的氮气消耗远大于气密箱,应该有效控制;

(2)气密箱温度冷却以水冷却为主,应该有效提升冷却水流量;

(3)气密箱正常运转氮气消耗量较小,应该有效控制气密箱紧急冷却用气量。