蒸汽轮机用NiCrFeAl/hBN可磨耗封严涂层可磨耗性研究

2018-11-02唐公民郭洁刘建明高维瑾张小伍宫伟兴

唐公民,郭洁,刘建明,高维瑾,张小伍,宫伟兴

(1.哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨,150046;2.北京矿冶研究总院,北京,100160)

1 前言

蒸汽轮机是当今世界上最大的发电类型机组,蒸汽轮机的设计者和电厂运营商面临减少CO2排放的巨大压力。同时不断上涨的燃料价格和电力运营的可持续性要求,迫使设计者和运营商追求更高的效率。作为蒸汽轮机新颖的封严技术之一,可磨耗封严涂层在汽轮机高、中、低压通流部分的应用,可以解决汽轮机转动部套 (叶片和转子)与静子部套之间的密封问题[1],从而提高机组效率。

采用普通火焰喷涂方法制备NiCrFeAl/hBN可磨耗封严涂层,NiCrFeAl/hBN作为可磨耗封严涂层材料,其中金属相NiCrFeAl具有优异的耐腐蚀、抗高温氧化性能,而非金属相六方氮化硼(hBN)在高温下化学性质稳定,并保持较好的自润滑性[2],该涂层可在815℃以下长期服役,在蒸汽通流环境下保持优异的可磨耗性和抗冲蚀性。

蒸汽轮机可磨耗封严涂层的可磨耗性是指转子汽封齿的齿尖和可磨耗涂层在服役条件下 (高温高速)相互刮擦作用后,汽封齿与可磨耗涂层之间获得最小间隙的能力[2]。可磨耗涂层的可磨耗性不仅与涂层本身的性能有关,还与服役温度、刮擦线速度、刮擦进给速率、刮擦方式汽封齿材质相关,本文对NiCrFeAl/hBN可磨耗封严涂层在上述不同条件下进行刮擦试验,试验后通过对刮痕、汽封齿高度损失等分析,表征涂层可磨耗性,对定义可磨耗涂层的硬度区间以及汽封齿选材等提供有效的依据,具有重要意义。

2 试验方法

2.1 高温高速试验方法

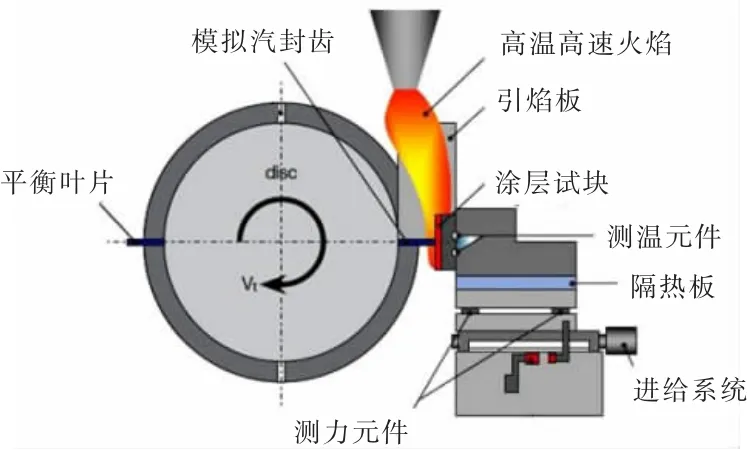

利用北京矿冶研究总院BKY-HVT300/800高温高速可磨耗试验机对NiCrFeAl/hBN涂层试块进行刮擦试验[3-4]。试块尺寸8 mm×40 mm×60 mm,涂层厚度2.0~2.2 mm,试验机原理简图如图1所示,轮盘载模拟汽封齿及配重件转动,同时火焰加热涂层试块,待转盘达到设定转速 (线速度),同时涂层试块达到设定温度后,进给系统按设定的进给速率进行刮擦,整个刮擦过程设备自动记录受力情况,以及转速、温度和震动关系曲线。

图1 高温高速可磨耗试验机原理简图

2.2 试验方案及评价方法

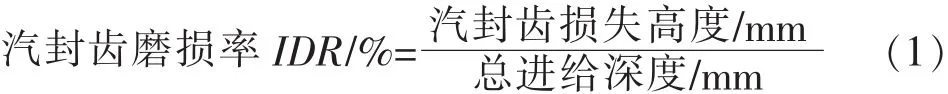

本试验考察了模拟工况(温度620℃、线速度210 m/s)条件下,不同涂层硬度[5]、不同刮擦进给速率、不同刮擦方式以及不同汽封齿材质对NiCrFeAl/hBN涂层可磨耗性的影响。刮擦试验后记录汽封齿刮削前后变化值、刮痕长度和总进给深度等宏观数据值,按式(1)计算汽封齿磨损率IDR值,汽封齿磨损率越高,涂层可磨耗性越差,若刮擦后汽封齿损失高度为0,IDR值为0,涂层可磨耗性最为理想。

3 试验结果分析

3.1 不同刮擦方式可磨耗性结果分析

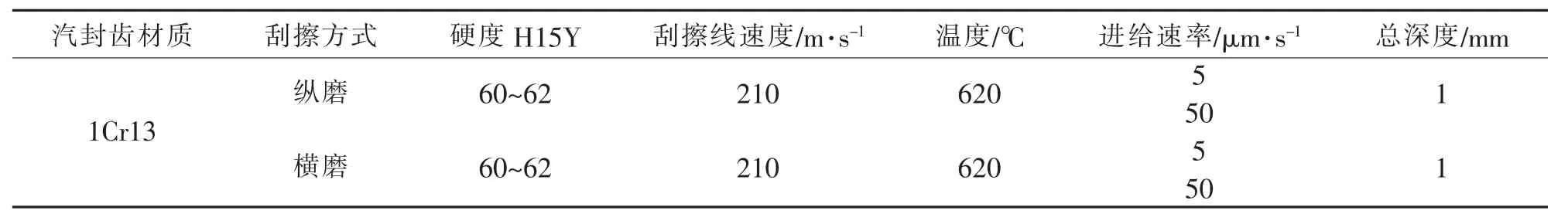

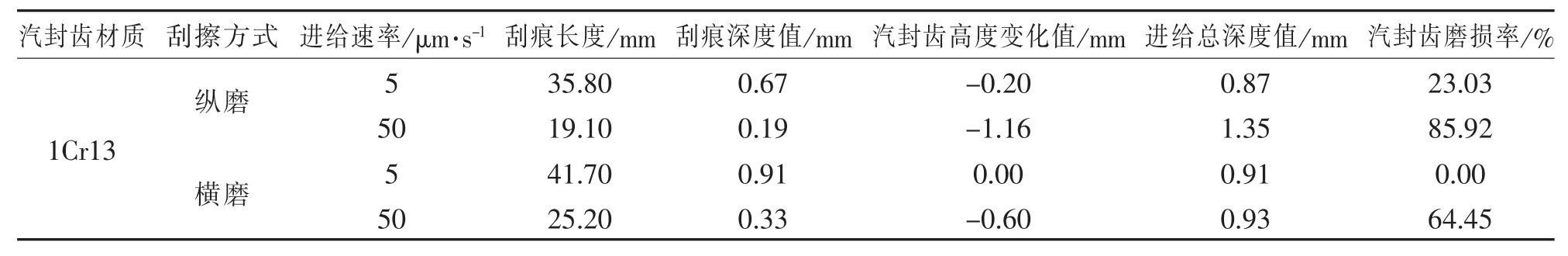

不同刮擦方式的可磨耗性试验参数如表1所示,涂层相同硬度范围内,模拟工况下进给速率分别为5 μm/s、50 μm/s条件下,不同刮擦方式宏观数据如表2所示。

表1 不同刮擦方式可磨耗性试验参数

表2 不同刮擦方式可磨耗性试验宏观数据统计

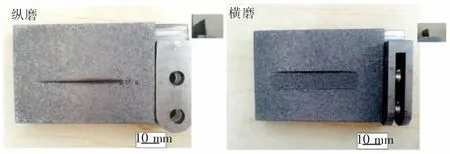

从表2中可以看出,在进给速率为5 μm/s时,纵磨和横磨方式刮痕长度分别为35.80 mm和41.70 mm,不同刮擦方式可磨耗性试验试片及汽封齿磨损宏观形貌如图2所示,可以看出纵磨刮痕处和汽封齿齿尖都有轻微氧化色,汽封齿高度损失为0.20 mm;而横磨刮痕处无氧化色,汽封齿齿尖也完好无高度损失,根据式(1)计算该条件下纵磨和横磨方式汽封齿磨损率分别为24.05%和0.00%。

图2 不同刮擦方式可磨耗性试验试片及汽封齿磨损形貌 (5 μm/s)

从表2中可以看出,在进给速率为50 μm/s时,纵磨和横磨方式刮痕长度分别为19.10 mm和25.20 mm,图3中显示刮痕处和汽封齿齿尖有明显金属氧化色,而且汽封齿齿尖有明显卷曲现象,汽封齿高度损失分别是1.16 mm和0.60 mm,计算汽封齿磨损率分别为85.92%和64.45%。

图3 不同刮擦方式可磨耗性试验试片及汽封齿磨损形貌 (50 μm/s)

对于同一种涂层,相同试验条件下,汽封齿与涂层在不同刮擦方式下,横磨方式比纵磨方式汽封齿磨损率IDR值低,说明横磨条件下,涂层可磨耗性略优于纵磨。

3.2 不同进给速率可磨耗性结果分析

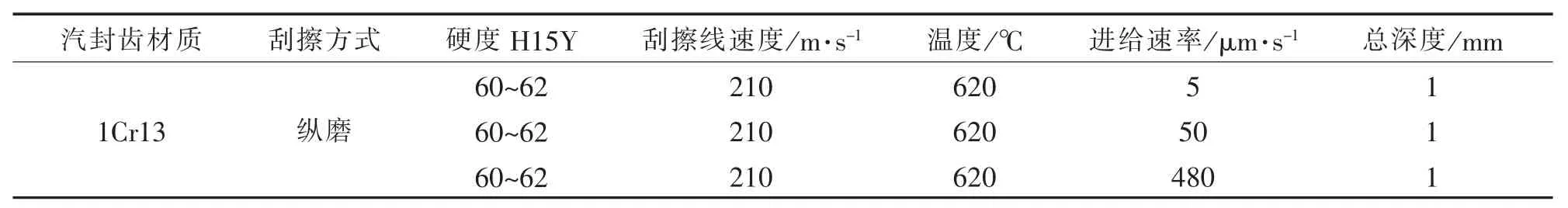

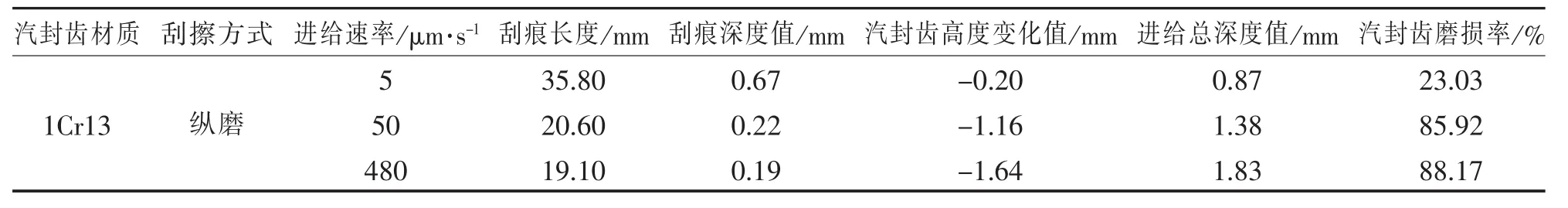

不同进给速率的可磨耗性试验参数如表3所示,纵磨条件下,涂层相同硬度范围内,模拟工况下进给速率分别为 5 μm/s、 50 μm/s 和 480 μm/s条件下的宏观数据如表4所示。

表3 不同进给速率条件下可磨耗性试验参数

表4 不同刮擦方式可磨耗性试验宏观数据统计

根据表4的宏观数据显示,其他实验条件相同时, 在 5 μm/s、 50 μm/s和 480 μm/s 的刮擦进给速率下,刮痕深度分别是0.67 mm、0.22 mm和0.19 mm,汽封齿高度损失分别是0.87 mm、1.35 mm和1.86 mm,计算得出汽封齿磨损率IDR值分别为23.03%、85.82%和88.17%。进给速率5 μm/s时,IDR值为23.03%,涂层的可磨耗性较好,进给速率增加到50 μm/s时,IDR值为85.82%,涂层可磨耗性明显下降,进给速率再增加到480 μm/s时,IDR值为88.17%,涂层可磨耗性比50 μm/s时稍有下降。

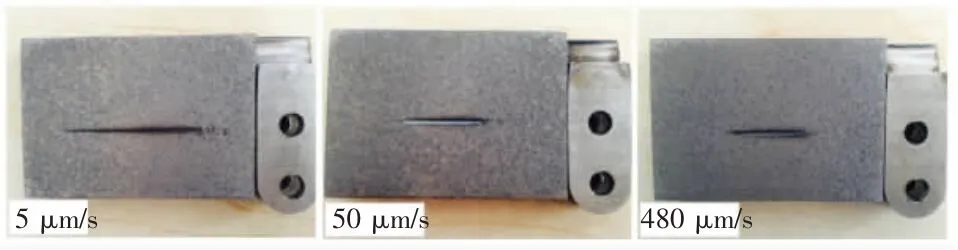

图4 不同进给速率可磨耗性试验试片及汽封齿磨损形貌

图4显示,进给速率为5 μm/s时,涂层对磨刮痕细而长,而50 μm/s和480 μm/s的进给速率下刮痕短而宽,且氧化色更加明显,汽封齿磨损更加严重。

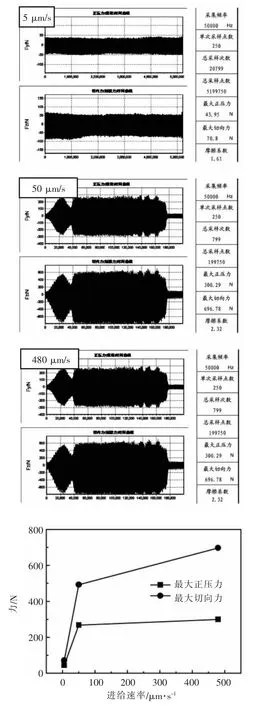

图 5 5 μm/s、50 μm/s和 480 μm/s进给速率下汽封齿受力情况

如图5所示,分析不同进给速率下可磨耗性试验过程中汽封齿受力情况,摩擦过程中切向力大于正压力,随着进给速率的增大最大切向力和最大正压力增大,进给速率为50 μm/s,比5 μm/s条件下切向力和正压力明显增大,最大切向力由70.8 N增大到493.16 N,最大正压力由43.95 N增大到267.58 N, 进给速率为480 μm/s, 比50 μm/s条件下受力略有增大,受力变化趋势与IDR值变化趋势相同。

在较高的刮擦线速度下 (210 m/s),刮擦过程中产生大量的摩擦热,导致汽封齿齿尖位置温度急剧上升,局部温度远超过620℃的试验温度,高温使叶片软化,强度降低,发生卷曲。摩擦热产生的量随着刮擦进给速率的增大而增大,同时转盘每转一圈,汽封齿单次刮擦涂层的深度增加,故摩擦过程中刮削功增大,造成叶片磨损随着进给速率的增大而更加严重。

3.3 其他可磨耗性试验结果分析

相同的分析方法,对不同汽封齿材质、不同涂层硬度的条件下进行了刮擦试验,经分析不同试验条件下的宏观数据并计算IDR值,并分析刮擦过程受力情况,得到如下分析结果:

(1)在其他试验条件相同时,材质为1Cr13(马氏体不锈钢)和06Cr19Ni10(奥氏体不锈钢)的汽封齿与可磨耗涂层对磨刮擦,IDR值相当,涂层可磨耗性相当。

(2)其他试验条件相同时,在5 μm/s的刮擦进给速率时,涂层硬度为HR15Y52-54的涂层IDR值为0.00,硬度为HR15Y61-62的涂层IDR值为23.03%,随着涂层硬度升高涂层可磨耗性降低;在50 μm/s的刮擦进给速率时,涂层硬度为HR15Y52-54的涂层IDR值为67.63%,硬度为HR15Y61-62的涂层IDR值为85.92%,IDR值均较大,涂层可磨耗性均较差。

4 结论

(1)其他试验条件相同时,横磨方式比纵磨方式汽封齿磨损率IDR值低,说明横磨条件下,涂层可磨耗性略优于纵磨。

(2)其他实验条件相同时,在较小的刮擦进给速率时 (5 μm/s),涂层的可磨耗性较好;刮擦进给速率提高到50 μm/s时,涂层可磨耗性显著降低,刮擦进给速率从50 μm/s升至480 μm/s,涂层可磨耗性略有降低。

(3)在5 μm/s的刮擦进给速率时,随着涂层硬度升高,IDR值升高,涂层可磨耗性降低;在50 μm/s的刮擦进给速率时,无论涂层硬度高低,IDR值均较大,可磨耗性均较差。

(4)在其他实验条件相同时,材质为06Cr19 Ni10和1Cr13的汽封齿与可磨耗涂层对磨刮擦,IDR值相当,涂层可磨耗性相当。