水下拖带型港作拖船橡胶护舷设计及阻力计算

2018-11-01田国际夏秀山

田国际, 夏秀山

(大连辽南船厂, 辽宁 大连 116025)

0 引 言

2000 HP港作拖船具备正拖、倒拖、傍拖、水下拖带功能,橡胶护舷需覆盖的部位较多,总体尺度、排水量对橡胶护舷的重量又有严格限制,橡胶护舷的设计还须满足水下拖带潜艇的适用性,以及使橡胶护舷的选型、布置达到船舶稳性、阻力和航速的设计要求。因此,橡胶护舷的设计成为本船的设计难点之一。

1 2000 HP港作拖船简介

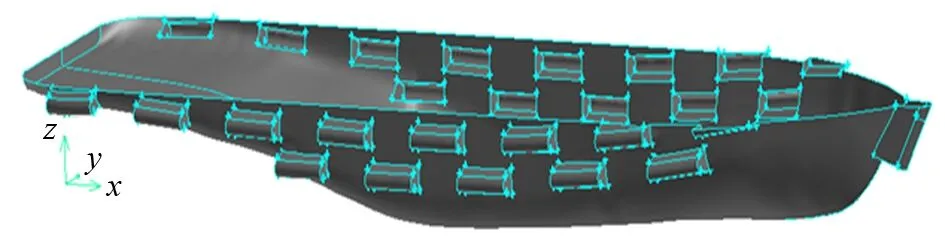

本文的2000 HP港作拖船(见图1)为钢质全焊接横骨架式结构,设有单层底(局部为双层底)、单甲板、三层甲板室、倾斜型艏柱、圆角型方艉和双机双全回转舵桨,可在沿海航区航行和作业,具备水下拖带能力。表1为该船主尺度与总载重量数据。

图1 2000 HP港作拖船三维模型

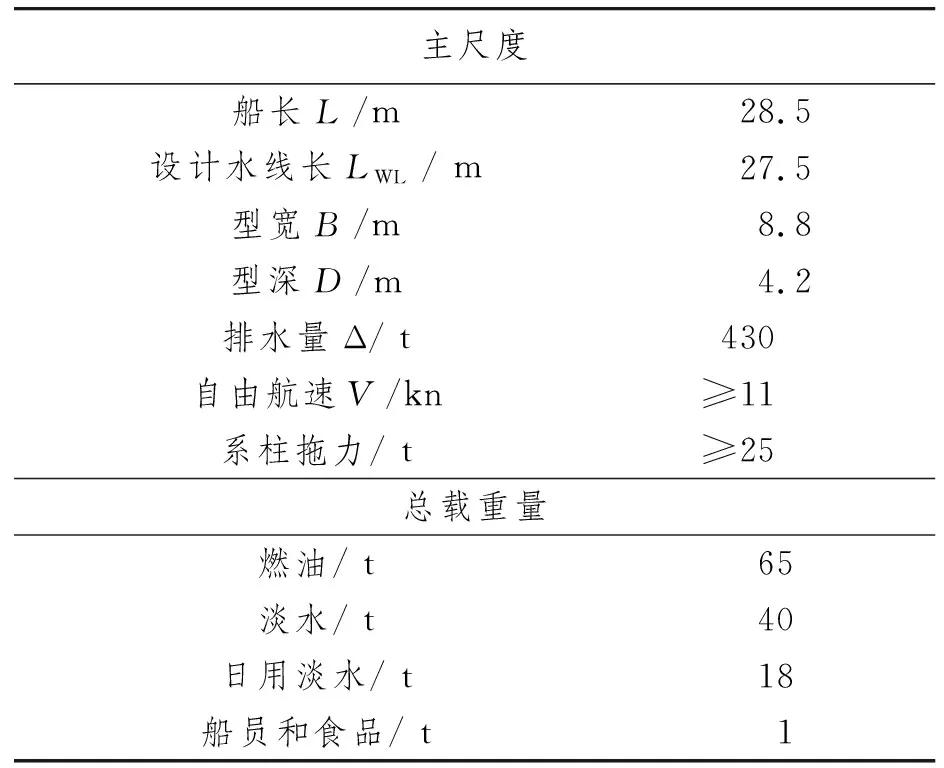

表1 主尺度与总载重量数据

2 橡胶护舷的布置方案

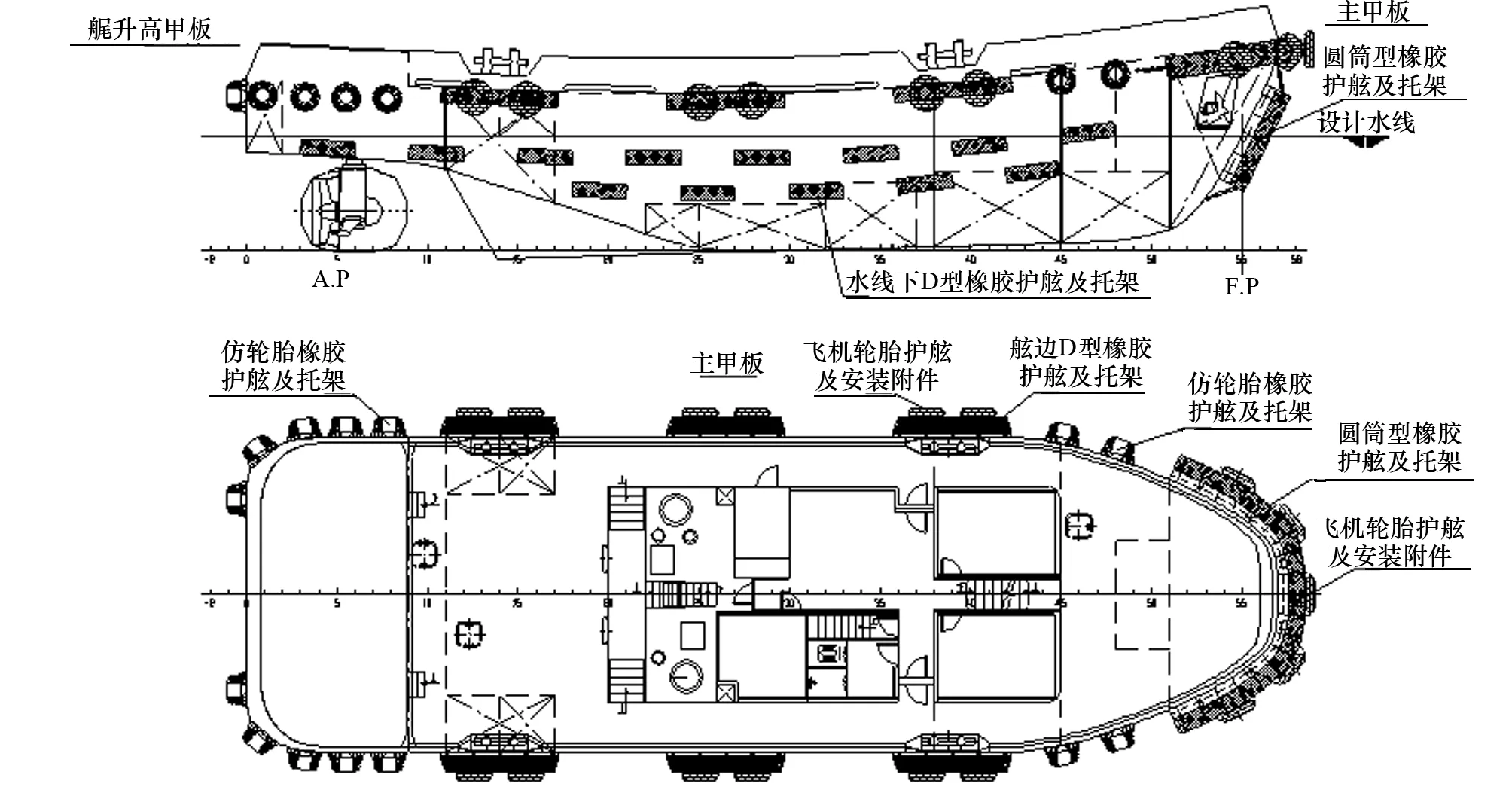

艏部沿甲板边线设置1根圆筒型橡胶护舷,长度约为11 m;艏柱设置1根圆筒型橡胶护舷,长度约为3 m,圆筒型橡胶护舷规格为Φ500 mm;舷边及水线以下间隔设置D型橡胶护舷,舷边D型橡胶护舷规格为400 mm×3 200 mm,水线下D型橡胶护舷规格为300 mm×1 500 mm;艏部及艉部两侧设置仿轮胎Φ800 mm橡胶护舷。

圆筒型橡胶护舷的中空部分用镀锌链条固定,且每间隔500 mm用镀锌链条捆扎固定,使圆筒型橡胶护舷牢固地固定在钢质托架上。镀锌链条外套橡胶管,圆筒型橡胶护舷的两端配橡胶堵头,D型橡胶护舷及仿轮胎橡胶护舷采用不锈钢螺栓螺母固定在钢质托架上。

圆筒型橡胶护舷及舷边D型橡胶护舷外挂单层飞机轮胎护舷,飞机轮胎护舷规格为Φ1 030 mm×300 mm。飞机轮胎护舷用镀锌链条固定在船体外板上,橡胶护舷布局如图2所示。

图2 橡胶护舷布局

3 橡胶护舷的设计

港作拖船橡胶护舷常规布置方式一般为沿舷边一周布置圆筒型橡胶护舷,外挂轮胎。根据船型不同,顶推作业较多的港作拖船常在艏部设置2层圆筒型橡胶轮胎护舷。本船与同类型船舶比较,主尺度偏小,载重量较大,橡胶护舷的总重量严格限制在25 t以内,以保证船舶有足够的重量裕度。本船又具备水下拖带功能,橡胶护舷需覆盖的部位较多,因此如何控制橡胶护舷重量以满足船舶整体性能成为橡胶护舷的设计难点。

3.1 艏部护舷

拖船在顶推作业时,拖船与被拖船接触的瞬间会产生冲击,由于拖船首部型线变化较大,拖船的橡胶护舷与被拖船的接触面积较小,在一定区域内对橡胶护舷造成较大的冲击和压力。因此,艏部橡胶护舷应产生较小的反力且有较高的吸能效果,避免产生过大的冲击。

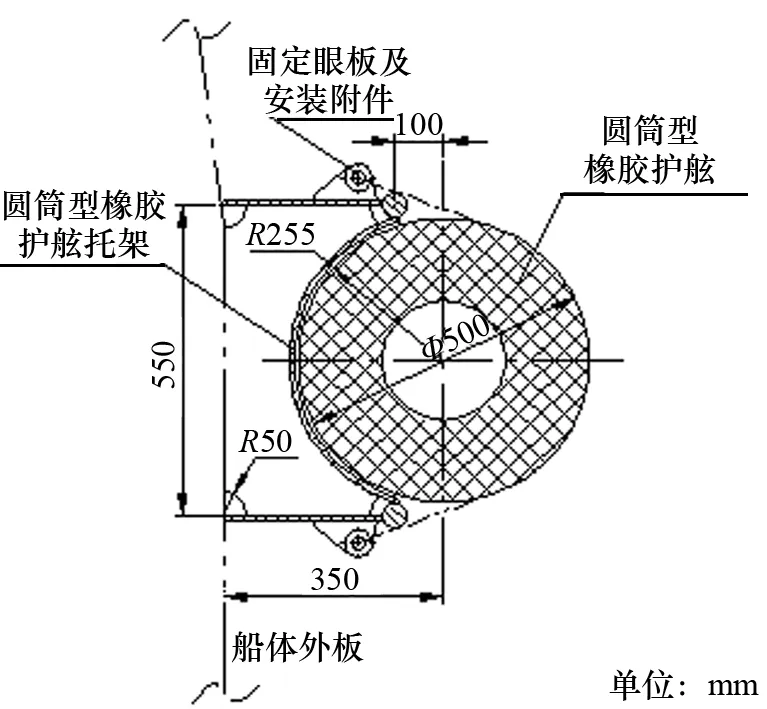

圆筒型橡胶护舷具有反力低、面压小、吸能量合理、使用寿命长、安装维修方便等特点,但其质地较硬,用于拖船首部时须外挂轮胎以提高缓冲、吸能效果,减小瞬间碰撞时产生的冲击。圆筒型橡胶护舷单位长度重量较大,以规格为Φ500 mm的圆筒型橡胶护舷为例,其重量为220 kg/m,如将护舷底座及安装附件重量计算在内,圆筒型橡胶护舷安装后的重量约为360 kg/m。出于对橡胶护舷重量限制的考虑,本船仅在艏尖舱区域沿甲板边线和艏柱设置规格为Φ500 mm的圆筒型橡胶护舷。

3.2 艉部护舷

傍拖又称绑拖,为船靠船拖带,拖船系绑在被拖船中后部的舷边进行拖带,港内拖带经常使用这种拖带方式。傍拖作业时,拖船船身与被拖船紧紧贴合,由于水流作用,拖船尾部橡胶护舷受到较大压力的挤压,因此尾部橡胶护舷应具有较硬的质地,产生较小的反力。

仿轮胎橡胶护舷具有质地较硬、反力低、吸能合理、安装方便、重量轻等特点,并排设置于拖船尾部,满足艉部护舷的要求,同时又能够减轻橡胶护舷的总重量。

3.3 舷边护舷和水线下护舷

在傍拖或停靠码头时,舷边护舷在拖船与被拖船或拖船与码头之间起到缓冲、吸能的作用。水下拖带作业一般指拖带潜艇,拖带形式与傍拖类似,潜艇艇身结构特殊,维修保养费用昂贵,因此舷边橡胶护舷和水线下橡胶护舷应具有反力适中、吸能量高、覆盖面积广等特点。

D型橡胶护舷具有反力适中、吸能量较圆筒型高、安装方便、重量轻等特点,但是其底部安装尺寸较小、质地较软、容易变形损坏。用于舷边护舷时,外挂轮胎以提高缓冲、吸能效果,并对D型橡胶护舷起到保护作用,延长D型橡胶护舷的使用寿命。用于水线下护舷时,外挂轮胎合理分布于船体外表面,达到很好的防护效果。D型橡胶护舷重量轻,明显减轻了橡胶护舷的总重量。

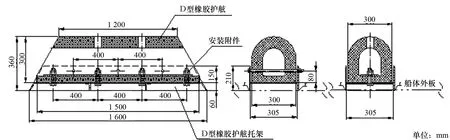

橡胶护舷的安装形式如图3~图5所示。

图3 圆筒型Φ500 mm橡胶护舷

图4 仿轮胎Φ800 mm橡胶护舷

图5 D型300 mm×1 500 mm橡胶护舷

3.4 水线下护舷的校核计算

具备水下拖带功能是本船区别于常规拖船的重要特点之一。水线下护舷的设计充分考虑了潜艇的主尺度和外型特征,模拟拖带潜艇的作业状况,并对水线下护舷进行校核计算。

本文中的拖船为港作拖船,在港内作业时,假定潜艇不受风浪影响,拖船摇摆角度也不会过大,取拖船水下傍拖作业最大横摇角θm=8°和水下顶推作业最大纵摇角φm=1°这2种工况进行计算。

3.4.1 水下傍拖作业的校核计算

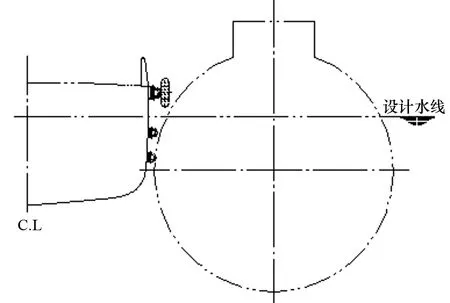

水下傍拖作业示例如图6所示。

图6 傍拖某新型潜艇示例

拖船在静水中横摇惯性矩的近似计算公式为

(1)

式中:D为船舶排水量;g为重力加速度;B为型宽;Zg为以基线算起的重心高度。

横摇附加惯性矩为

Jxx=0.25Ixx=844.9×103kg·m2(2)

最大横摇角速度为

(3)

式中:T0为横摇周期。

拖船的最大横摇动能为

(4)

式中:Ix为横摇惯性矩与附加惯性矩之和,Ix=Ixx+Jxx。

傍拖作业时,拖船水线下橡胶护舷至少有3根规格为300 mm×1 500 mm的D型橡胶护舷与潜艇接触并受压变形。每根橡胶护舷在50%设计压缩变形时的反力约为441.5 kN,吸收能量约为23.7 kJ,3根橡胶护舷的总反力约为1 324.5 kN,总吸收能量约为71.1 kJ。因此,在拖船8°横摇时,水线下橡胶护舷能够承受横摇动能的冲击。

3.4.2 水下顶推作业校核计算

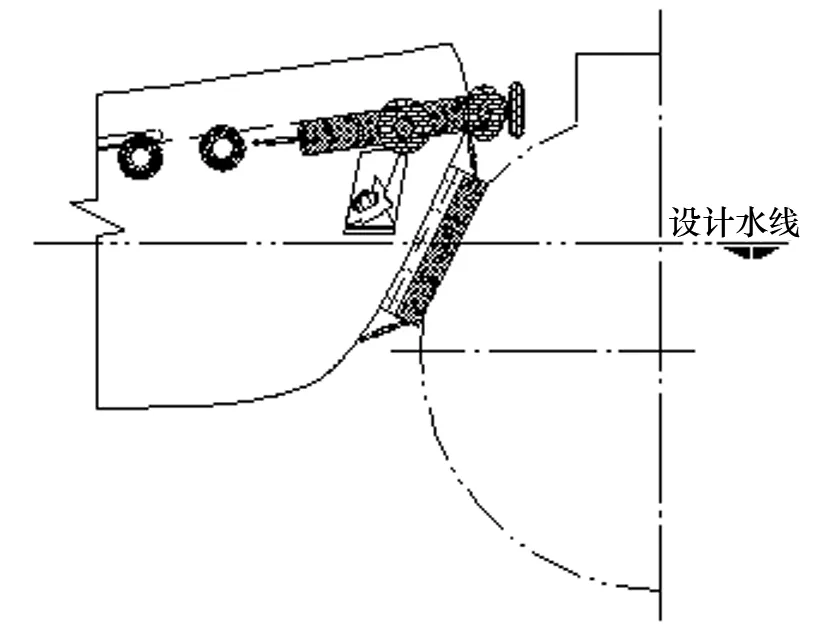

水下顶推作业示例如图7所示。

图7 顶推某型潜艇示例

拖船在静水中纵摇惯性矩的近似计算公式为

(5)

式中:Cw为水线面系数;D为船舶排水量;g为重力加速度;L为船长。

纵摇附加惯性矩为

Jyy=0.25Iyy=15 802.5×103kg·m2(6)

纵摇周期为

(7)

(8)

拖船的最大纵摇动能为

(9)

式中:Iy为横摇惯性矩与附加惯性矩之和,Iy=Iyy+Jyy。

顶推作业时,艏柱处Φ500 mm×3 000 mm的圆筒型橡胶护舷与潜艇接触并受压变形。因橡胶护舷沿艏柱设置受潜艇艇体挤压造成曲面受压变形,按实际变形情况橡胶护舷的反力约为222.2 kN,吸收能量约为24.2 kJ。因此,在拖船1°纵摇时,艏柱部位的橡胶护舷能够承受纵摇动能的冲击。

3.5 重量、重心影响

两舷对称设置橡胶护舷对减小重量、重心的影响十分有利。为验证橡胶护舷对重量、重心的影响,将橡胶护舷作为船舶附体,通过Tribon软件计算裸船体重量重心和增加橡胶护舷后裸船体重量、重心,比较增加橡胶护舷前后的变化。

应用Tribon软件计算,裸船体的重心为(13 987,2,2 695)mm,重量为128 926 kg。

应用Tribon软件计算,增加橡胶护舷后裸船体的重心为(14 295,2,2 858)mm,重量为150 556 kg。

增加橡胶护舷前后,裸船体重心x方向变化了308 mm,y方向没有发生变化,z方向变化了163 mm,重量增加了21 630 kg。

橡胶护舷按上述方案设计,总重量约为21.63 t,满足总体对橡胶护舷总重量不超过25 t的限制要求,保证船舶有足够的重量裕度。同时,满足各作业工况的使用要求。

通过对增加橡胶护舷前后裸船体重量、重心变化的比较分析,可以看出橡胶护舷对裸船体结构部分的重量、重心影响不大。如考虑全船重量、重心(包含上层建筑、设备、舾装件等),本文中橡胶护舷的设计对重量、重心的影响非常小。

3.6 减小附体阻力的设计方法

水线下橡胶护舷作为船舶附体,大幅增加水线下湿表面积从而对船舶阻力影响较大。附体阻力的主要成分是摩擦阻力和黏压阻力,设计时为减小这两种阻力采用如下方法:

(1) 水线下护舷沿船体流线方向设置,其目的是减小由附体所产生的漩涡,从而减小黏压阻力;

(2) 选用尺寸较小的300 mm×1 500 mm D型橡胶护舷,减小附体的湿面积,其目的在于减小附体所引起的摩擦阻力;

(3) 将D型橡胶护舷两端削斜,这对减小附体阻力有显著作用;

(4) 在满足性能要求的前提下,控制水线下护舷的数量并均匀分布,以达到减小附体阻力的目的。

4 水线下湿表面的黏性阻力计算与研究

在水下护舷方案设计确定后,结合总体性能的需求对拖船阻力进行估算。阻力估算采用GAMBIT软件建立拖船模型,采用计算流体力学软件Fluent数值计算船体设计水线下湿表面在不同航速下的黏性阻力。

4.1 模型建立

4.1.1 船体湿表面

数值计算时为减少计算网格数量和保证船体表面边界层里流动的有效模拟,将实船尺度缩小,模型尺度是实船尺度的十分之一。模型湿表面积Sm=3.545 3 m2,实船湿表面积为S=354.53 m2。图8为设计水线下模型船体湿表面示例。

图8 设计水线下湿表面示例

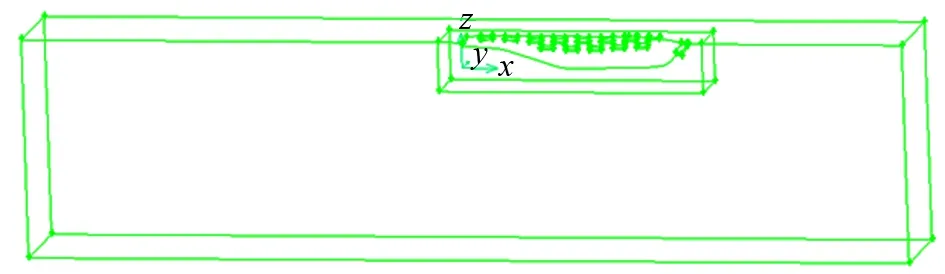

4.1.2 数值计算域

数值计算水域取船首前1倍船长、船尾后2倍船长,船侧外0.5倍船长,船底下1倍船长,计算域如图9所示。

图9 计算域示例

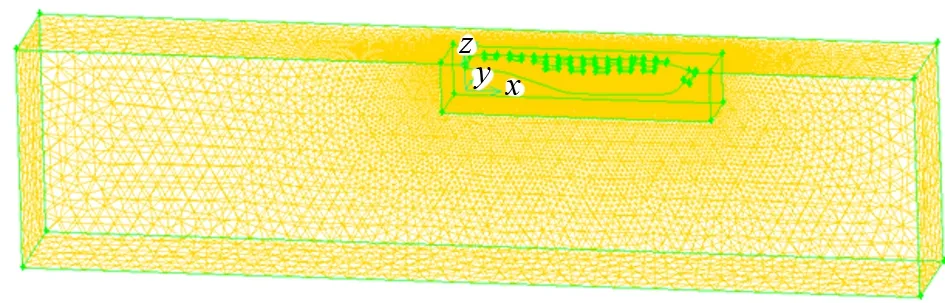

4.1.3 计算域网格划分

数值计算首先将计算域离散,即将计算域划分网格,如图10所示。

图10 计算域网格划分示例

4.2 拖船湿表面黏性阻力数值计算

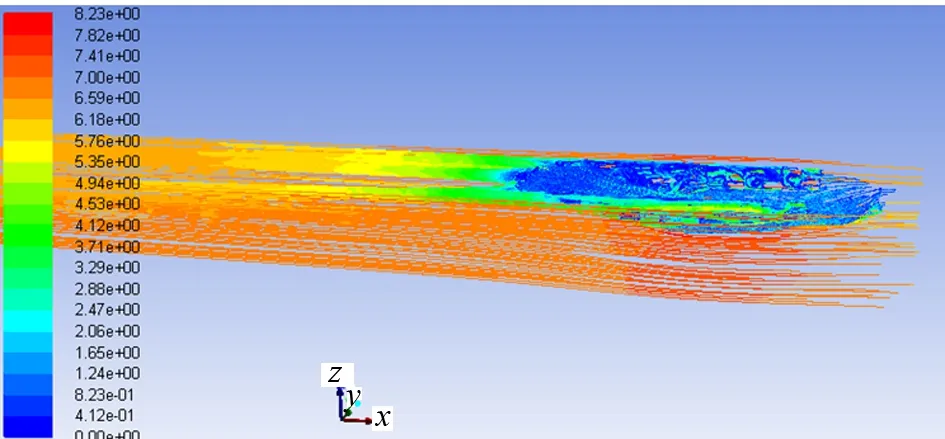

应用Fluent软件,求解黏性流体运动微分方程,采用S-A湍流模式,使来流绕过拖船表面(船不动),设置计算域的边界条件,计算收敛的判据设置为10-5。

图11为某个航速下拖船周围的流线图。

图11 某航速下拖船附近流线显示

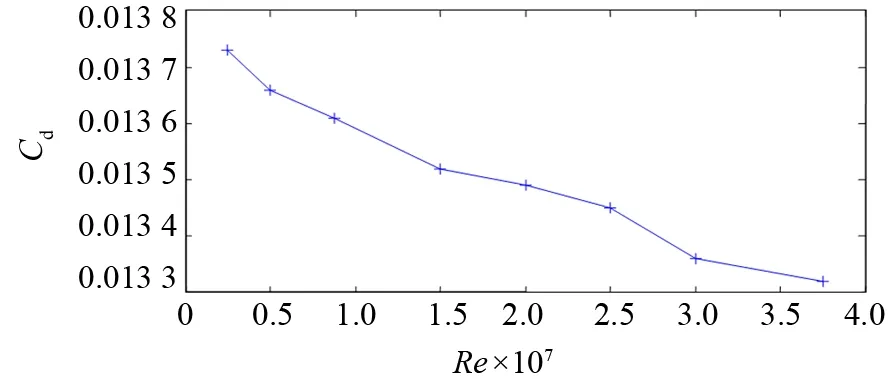

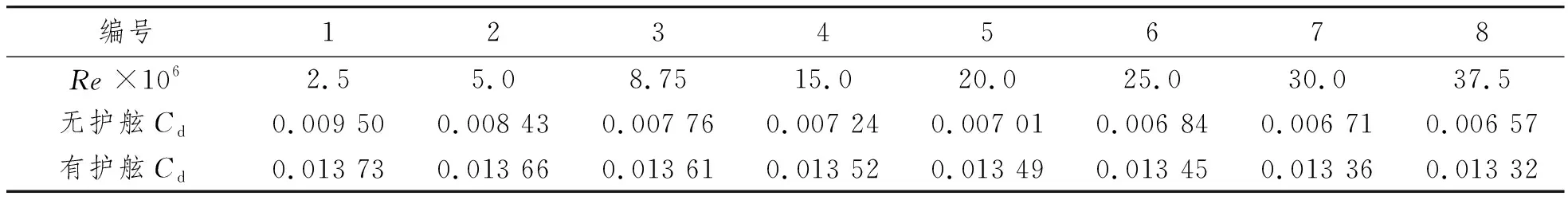

图12给出由数值计算得到的拖船湿表面黏性阻力系数曲线,其中黏性阻力包括表面摩擦阻力和黏压阻力。横坐标为雷诺数Re,纵坐标为黏性阻力系数Cd,具体数据见表2。表2中还给出无护舷的黏性阻力系数值,仅供参考。

图12 拖船黏性阻力曲线

表2 拖船湿表面黏性阻力系数随雷诺数的变化

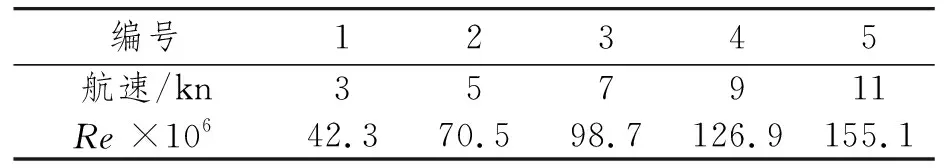

实船航行的雷诺数范围如表3所示。实船的雷诺数已经达到黏性阻力曲线的自模区域,取黏性阻力系数Cd=0.013 36,用于实船湿表面阻力Rv计算。

表3 实船雷诺数系数随航速的变化

4.3 拖船黏性阻力估算

实船黏性阻力计算公式为

(10)

式中:ρ为水的密度,ρ=998.2 kg/m3。

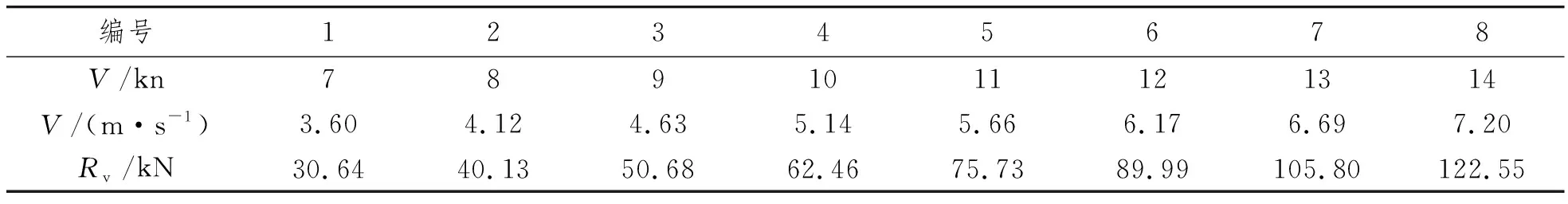

按以上数值计算获得实船黏性阻力值如表4所示。

表4 实船黏性阻力值

4.4 自由航速估算结果

在得到实船黏性阻力值后,结合不同航速对应的弗汝德数,实船的兴波阻力和空气阻力按总阻力的百分比估算计入。由拖船总阻力与对应航速V的乘积,得到船体的有效功率Pe,并绘出阻力推进曲线,再估算螺旋桨的有效功率,并据此通过计算最终得到拖船的预估航速Vs不低于11.5 kn。

5 结 论

本文在水下拖带没有明确的规范要求和计算方法的前提下,通过对拖船在各作业工况下橡胶护舷特点的分析,针对2000 HP港作拖船的特殊性,进行合理的选型和布置,对水下顶推与傍拖的作业工况进行量化校核计算,并通过水线下湿表面的黏性阻力计算与分析研究,最终核准水下护舷的设计方案不但满足船舶所有人的使用要求,而且使本船的重量重心、船舶阻力与航速均满足预期要求。