基于复合材料层板轻量化方法的11 m CFRP高速艇最优设计

2018-11-01OHDaekyun韩志强NOHJackyou

OH Daekyun, 韩志强, NOH Jackyou

(1.国立木浦海洋大学 造船海洋工学科, 韩国全罗南道木浦市, 58628;2. 国立木浦海洋大学 大学院 海洋系统工学科, 韩国全罗南道木浦市, 58628;3. 国立群山大学 造船工学科, 韩国全罗北道群山市, 54150)

0 引 言

随着绿色、高效率船舶的开发,减轻船体结构的质量在设计阶段显得尤为重要。与此同时,沿岸客船、游艇等中小型船舶的建造也较多地采用铝、碳纤维增强塑料(Carbon Fiber Reinforced Plastic, CFRP)等轻质材料。特别是CFRP,相对于玻璃钢、铝等材料,高附加特征明显、性能优越,在高级游艇及军警用等特殊用途船舶中的使用量逐渐增多。

OH等[1]比较分析小型船舶结构设计国际标准 ISO 12215[2]和小型船舶认证时广泛使用的意大利船级社发行的RINAPleasureYachtPartB(RINA 规范)[3],以实际船舶设计研究为例,说明了两规范间设计压力和层板的要求厚度在估算时的倾向和大小差异。KANG[4]为实现CFRP游艇层板的轻量化进行最优纤维含量(Glass Content, GC)的相关研究。在此研究中,以 ISO 12215和 RINA 规范为基础,分析船型特征、纤维含量和层板要求厚度的关系,并根据碳纤维织物的种类和纤维含量的变化,模拟碳纤维层板要求厚度和质量随纤维含量的变化。OH等[5]为验证 KANG的研究结果,进行碳纤维层板材料试验,测定层板的质量和力学性能变化,试验结果与基于层板轻量化方法的层板减重趋势一致。SONG等[6]整合上述研究内容,提出船用复合材料层板轻量化设计方法,将此方法应用于52英尺玻璃钢游艇中,对比原设计方案船体减重10%,并通过总纵强度校核和材料试验确认船体结构安全性。本研究旨在利用OH提出的船用复合材料轻量化设计方法实现CFRP小型高速艇的最优设计,将碳纤维材料的比强度特性最大化。

ISO 12215是小型船舶船体结构和尺寸设计的国际标准,其中ISO 12215-5从船体设计载荷的估算到不同船体结构的尺寸设计等都有详细的介绍。意大利船级社在各船级社的CE RCD 认证[7]及小型船舶认证时使用的规范大多是以ISO标准为基础编写的。意大利船级社在游艇等中小型船舶认证及入级方面为行业的先导,因此本研究提出的层板轻量化设计方法以小型船舶结构设计及安全性规范ISO 12215-5和RINA规范为基础进行定义。首先,将先行研究提出的复合材料层板轻量化设计方法应用到CFRP结构,重新整合,并添加了碳纤维层板的铺层设计过程。其次,将重新整合的轻量化设计方法应用到11 m碳纤维高速艇(MMU-M Patrol 36)。为实现CFRP船体结构的轻量化,导出CFRP层板的最优纤维含量,并使用导出结果再次进行高速艇的结构设计,比较层板纤维含量优化前后高速艇船体的质量变化。最后,通过校核优化前后高速艇的总纵强度确认高速艇结构安全性及本研究提出的轻量化设计方法的可信性。

1 复合材料层板轻量化方法

先行研究提出的复合材料层板轻量化设计方法在满足层板结构安全的基础上,根据不同层板结构与纤维织物的种类,导出单位面积层板中纤维织物和树脂的最优质量比率,即最优纤维含量,使层板质量最小化,大体可分为船舶设计、层板的力学性能提高及层板要求厚度减小、层板质量估算等部分。

1.1 方法核心

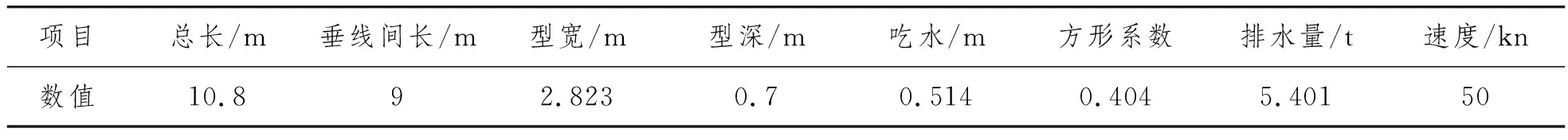

复合材料船舶设计和钢、铝等材料的船舶设计流程并无太大区别,一般可将其分为船舶设计和材料设计等部分。船型设计、结构布置、设计载荷估算等船舶设计阶段操作流程基本相似,这里不作赘述;而纤维织物及树脂的选定、层板纤维含量的确定、层板强度设计等是复合材料船舶设计的主要特征,也是本研究能够使得复合材料层板减重的核心部分。复合材料船体结构,按照积层类型的不同可分为单层板、夹层板和帽型骨材。单层板主要用于船底板、舷侧板等外板结构;夹层板一般用于甲板、飞桥甲板、舱壁等结构;帽型骨材用于起加强作用的扶强材。图1是以RINA标准为基础整理的船用复合材料层板设计流程图,可以看出,当改变层板的力学性能时,相应地,层板的要求厚度也会发生变化。

根据上文所述,复合材料层板的要求厚度与层板的力学性能有直接关系。层板的力学性能随着层板结构中的纤维种类(玻璃纤维、碳纤维等)及织造方式的不同而发生变化,并由层板的纤维含量决定其性能优劣和要求厚度。 图2为根据RINA规范提供的在碳纤维材料作为增强材料时,随纤维含量的变化(0.3~0.9)层板力学性能估算式所做的函数图像。显然,随着层板中碳纤维含量的逐渐增加,层板的弯曲强度、拉伸强度及压缩强度逐渐增强。也就是说,对于船体的某一设计区域,通过增强层板的力学性能,即提高层板中的纤维含量,可以有效地减小层板的要求厚度,从而减轻层板的质量。

图1 船用复合材料层板设计流程图

图2 碳纤维含量与层板力学性能的关系

然而,无限制地提高层板中的纤维含量,减小树脂基体的含量是不可取的。因为这样会导致纤维织物浸润不良, 层板性能反而下降,无法确保层板的结构安全性,所以在保证层板结构安全的前提下,导出层板的最优纤维含量是本研究实现层板减重的关键。

在复合材料层板设计流程中,有1个反映层板力学性能并直接影响层板厚度变化的系数K(Kof或Ko),这里称为层板要求厚度减小率。在理论上,层板厚度减小率可通过材料试验的方式导出,但本研究为方便起见,比较ISO标准及RINA规范提供的公式,选择了相对保守的RINA规范提供的公式。下面给出单层板厚度减小率定义式[2],并以单层板为例进行说明。

(1)

式中:Rmf为层板的弯曲强度。

虽然提高层板中的纤维含量可有效地减少层板的厚度,但为了保证层板的结构安全,RINA规范对层板要求厚度减小率作了限制,最小值为0.7。尽管提高层板纤维含量能提高层板的力学性能,使得层板厚度减少,但以此方式减少层板要求厚度30% 以上,层板的结构安全将存在一定的隐患。

当船体外板为单层板结构时,某设计区域的要求厚度t[2]可表示为

t=[设计压力系数(K1)] ×[设计面积系数(Ka)] ×

[设计区域短边(s)] ×[Kof] ×[设计压力0.5] (2)

由上式可知,当船体的结构布置、载荷等不发生改变时,设计压力系数、设计面积系数、设计压力、设计区域大小等不会改变。这时把Kof的值最小化即可实现层板要求厚度的最小化,从而实现层板单位质量的最小化。

综上所述,在不改变船体结构布置、设计载荷等设计变量的前提下,适当地提高层板的纤维含量,提高层板的力学性能,即采用上述层板要求厚度减小率的最小值,可把层板的要求厚度最小化,从而实现船体轻量化。 这时层板的纤维含量为最优纤维含量。

1.2 层板质量估算

为估算复合材料层板的质量,需要层板所用纤维织物和树脂的密度。考虑到纤维织物和树脂随制作环境等密度存在一定的差异,本研究采用ISO 规范和RINA规范中提供的碳纤维和树脂的密度值,即碳纤维和树脂的标准密度值分别为1.8 g/cm3和1.2 g/cm3[1-2]。

利用碳纤维和树脂的密度定义的CFRP层板1层片(Ply)的厚度估算式为

(3)

式中:q为单位面积CFRP层板1层片中纤维的质量,kg/m3;xGC为层板纤维含量;2.16为碳纤维的密度与树脂密度的乘积;1.8为碳纤维的密度,kg/m3;0.6为碳纤维的密度与树脂密度的差,kg/m3。

假设某设计区域的层板需要N层才能满足要求,那么层板的产品厚度Tmf可表示为

(4)

CFRP层板的单位面积质量可表示为

(5)

2 CFRP单层板轻量化设计方法

本研究将先行研究提出的船用复合材料层板轻量化方法应用到CFRP 材料中,并考虑到复合材料层板的特征和制作工艺,在原来方法的基础上添加了层板铺层设计部分。按照海洋复合材料的定义,并且为了直观地表现随层板纤维含量增加层板单位面积质量的变化,按照ISO标准和RINA规范提供的层板质量估算公式,定义了纤维含量从30% ~90% 的层板质量估算流程,如图3所示。另外,这样的层板轻量化设计方法按照层板结构的不同,可分为单层板、帽型骨材、夹层板等3种;但是,一般船体外板的质量占整个船体的比重较大,而且夹层板和帽型骨材结构由于具有轻木、胶合板、泡沫等芯材,在同等力学性能的条件下,相对单层板来说为轻质结构,即使优化层板的纤维含量,减重效果不大,所以本文以单层板结构为对象进行轻量化设计研究。图3为碳纤维单层板的最优纤维含量导出流程图。

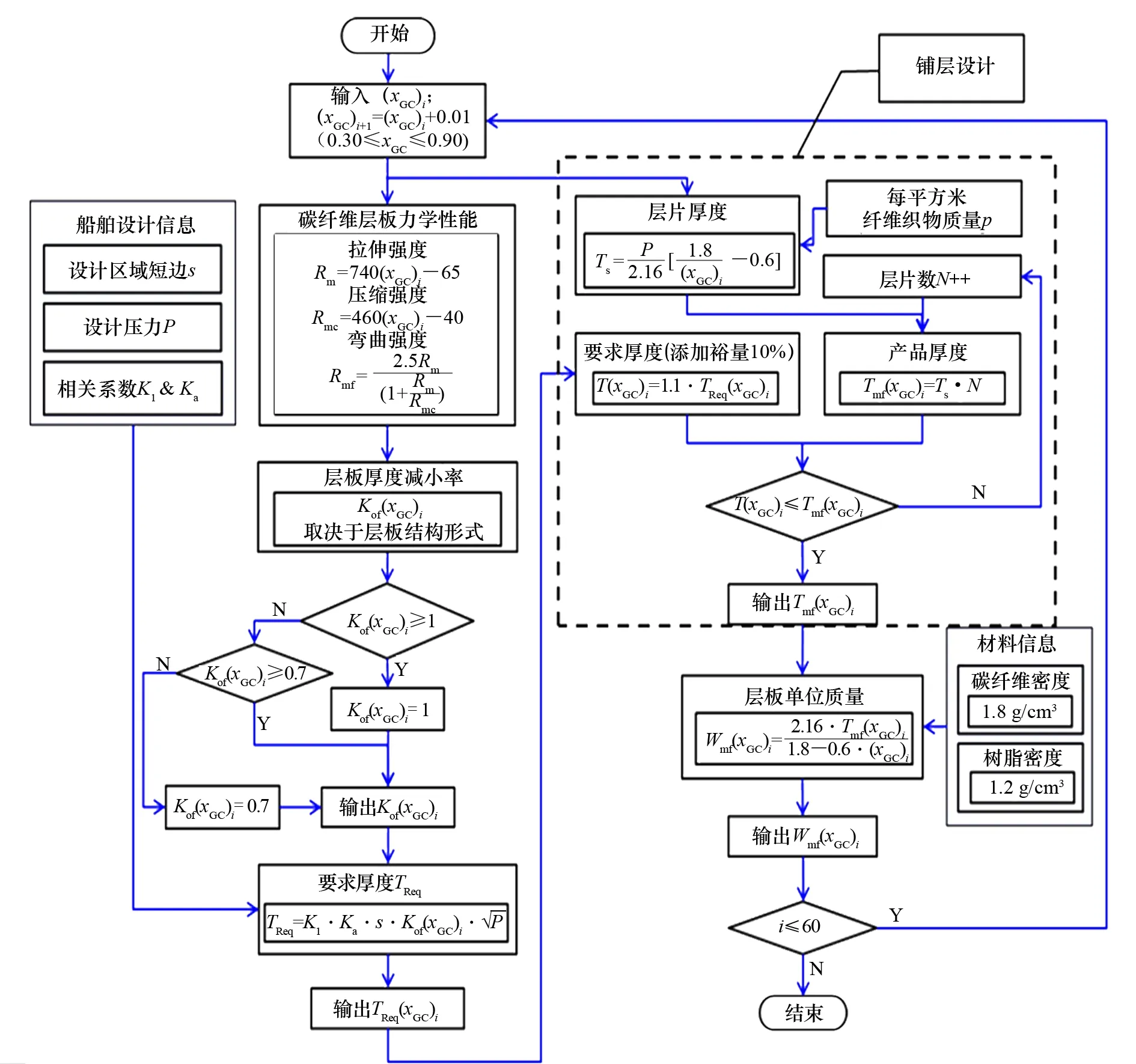

3 11 m碳纤维高速艇轻量化设计应用

为了明确说明纤维含量最优化设计方法在实际运用中的效果,本研究以11 m碳纤维高速艇(MMU-M Patrol 36)为例进行说明。此高速艇是韩国军用SURC(Small Unit River-Line Craft)。SURC为轻量、高速艇,主要在江河下游作巡逻用,主要采用铝、CFRP等结构。MMU-M Patrol 36总长为10.8 m,排水量比5.401 t。图4为此高速艇概念设计图、总布置图、中横剖面图及结构布置图。表1为该警备艇主尺度。此艇在结构设计时,船体外板为单板结构,纵桁等扶强材为帽型结构,甲板和舱壁为夹层板结构。层板所用的增强纤维材料为碳纤维无捻粗纱布,单位质量为400 g/m2;树脂基体为聚酯树脂,密度为1.2 kg/m3;帽型骨材和夹层结构的芯材为轻木,单位质量为104 kg/m3。整个船体纤维含量均为40%。

表1 MMU-M Patrol 36主尺度

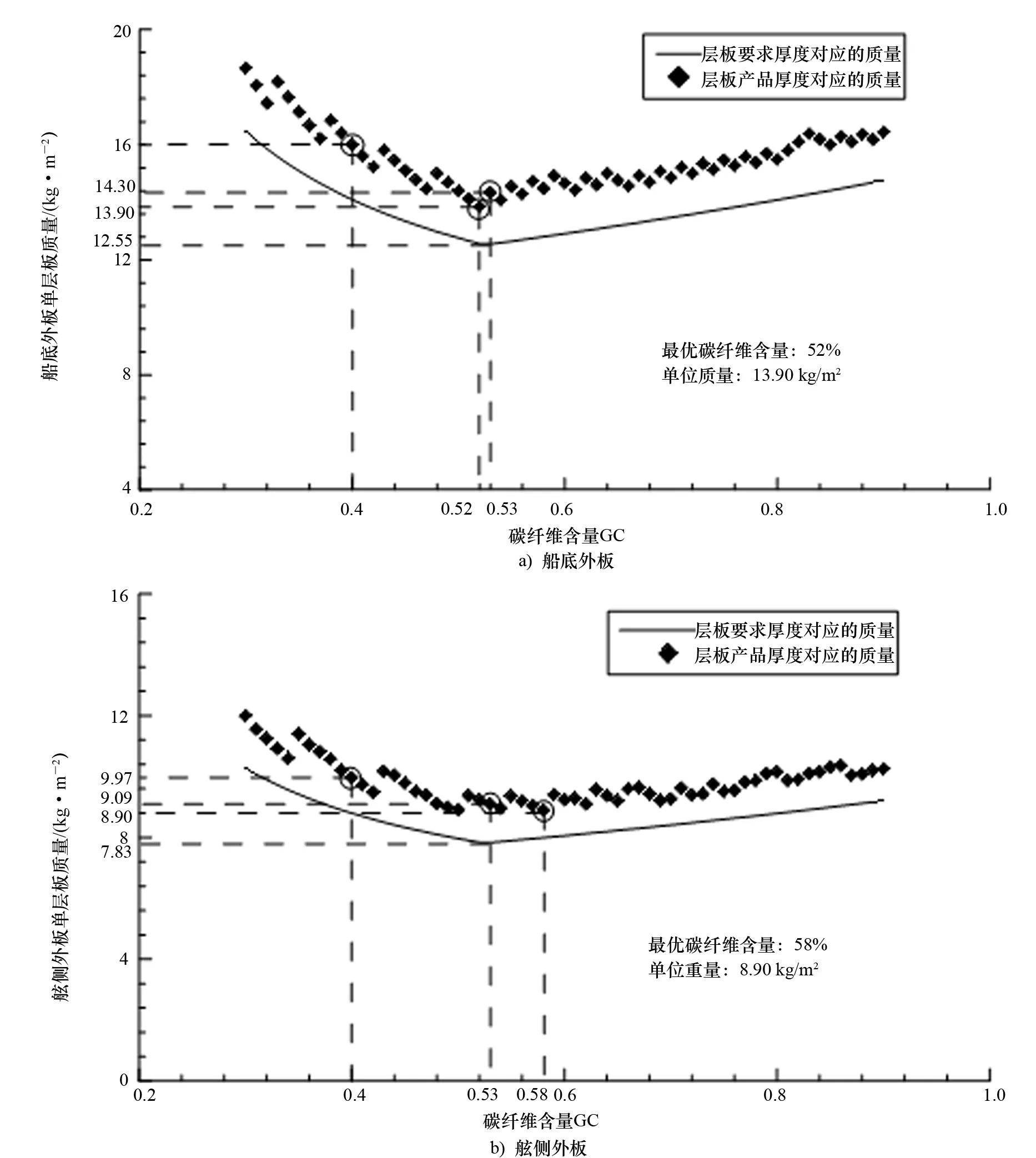

由于设计压力的大小对层板的要求厚度也起决定性作用,因此选择该艇结构设计时设计压力最大的区域(见图5标识区域),并只对单层板进行轻量化设计。为简化层板的单位质量估算过程,在估算单位面积层板质量变化时,利用该艇3D CAD(CATIA)模型进行估算,为了安全起见,这里对层板的要求厚度添加了10% 的厚度裕量,并忽略实际层板积层时,树脂固化所产生的质量变化。图6是该艇船体外板的最优纤维含量及对应的层板质量变化结果。

图6显示:随纤维含量的增加,该艇的船底外板船体生产设计厚度对应的单位质量由16.00 kg/m2降到13.90 kg/m2,舷侧外板由9.97 kg/m2降到8.90kg/m2,这时船底板和舷侧板的最优纤维含量分别为0.52和0.58。最优纤维含量确定之后,层板单位质量持续上升,原因是为了保证层板的结构安全性,尽管提高了层板的碳纤维含量,减少了树脂含量,但层板的要求厚度不再随纤维含量的增加而减小,而碳纤维的密度与树脂的密度相比相对较大,导致层板的单位质量持续上升。另外,随纤维含量的增加,层片的厚度减小,为满足层板的要求厚度,需逐渐增加层片数,最终导致层板的最优纤维含量与铺层设计前要求厚度对应的最优纤维含量不同,并且铺层设计后层板的质量随纤维含量增加的波动变化也是这一原因导致的。

图3 碳纤维层板轻量化设计流程图

图4 MMU-M Patrol 36概念设计及结构布置图

图5 MMU-M Patrol 36船体外板设计区域选择

4 轻量化效果及结构安全性

4.1 轻量化效果

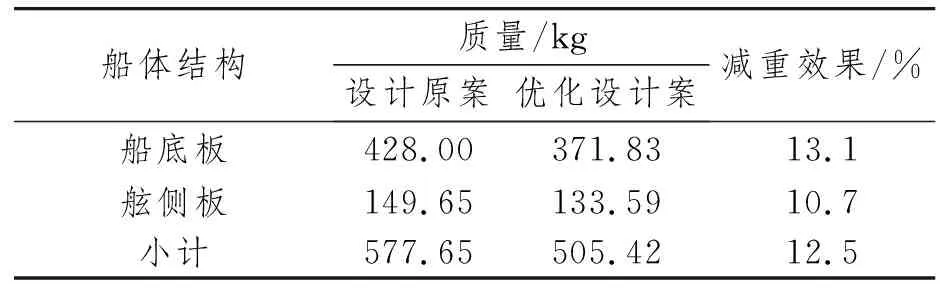

MMU-M Patrol 36的减重效果,通过比较该艇的3D CAD 模型在层板纤维含量优化前后外板的质量变化进行体现。为此,使用导出的层板最优纤维含量对该艇重新进行结构设计,并通过该艇的3D CAD 模型,按照上述方法,估算优化后船体外板的质量,并与原设计方案进行了比较,给出质量比较结果如表2所示。

图6 MMU-M Patrol 36船体外板最优纤维含量及层板质量最小化结果

表2 MMU-M Patrol 36的轻量化效果比较

如表2所示,采用复合材料层板轻量化设计方法后,该艇外板总质量约减少12.5%。这里需说明的是,当船体总质量减小,货物和压载等无变化时,该艇排水量会减小。相应地,设计压力也会减小,考虑到这一关系,船体的质量可进一步减小。

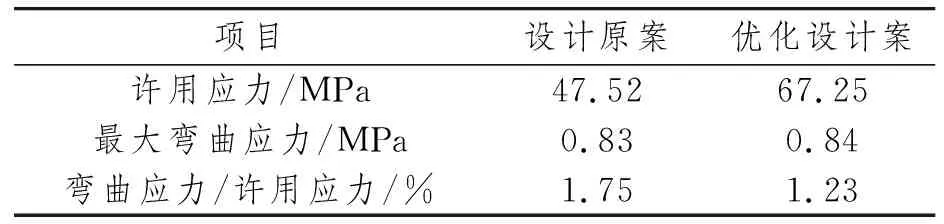

4.2 总纵强度校核

为确认艇体质量优化后,该艇体的结构安全性,以及本研究整合的碳纤维层板轻量化设计方法的实际应用可行性,按RINA规范提供的总纵强度校核方法,计算并校核该船体的总纵强度,并与该艇原设计方案的总纵强度校核结果进行比较,见表3。

表3 总强度校核结果比较

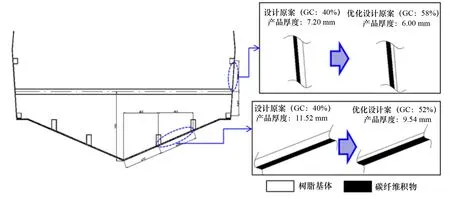

通过表3可以看出:在2种方案中,最大弯曲应力不足许用应力的2%,并且数值差异不大,即艇体质量即使减少12.5%,对艇体的结构安全性影响不大,且许用应力有足够的裕量来满足最大弯曲应力的要求。另外,由于层板纤维含量的增加,树脂基体的含量相对减少,导致厚度变薄(见图7),因此船中横剖面处截面系数有所增加。由于层板中纤维含量提高的同时,层板力学性能变强的缘故,许用应力也相应变大,最大弯曲应力占许用应力的百分比反而减小。总之,在总强度上,该艇有相当充分的裕量保证船体结构的安全性,从而验证了本研究整合的轻量化设计方法的可行性。

5 结 论

为实现船用碳纤维层板的轻量化,本研究提出能够导出碳纤维层板最优纤维含量的设计方法。为明确此设计方法的实际减重效果,以11 m碳纤维警备艇为例进行轻量化设计研究。结果显示:在满足国际标准结构安全性的同时,船体外板质量减少12.5%。另外,通过基于国际标准总纵强度校核的方式,确认该轻量化设计方法的可行性。

图7 MMU-M Patrol 36船中横断面外板产品厚度变化结果

采用本研究提出的方法进行船舶设计,可将CFRP层板的比强度特性最大化,并且对提高船舶的效率和性能有一定的帮助,符合绿色船舶设计理念。