主机降功率在大型集装箱船上的优化设计

2018-11-01谢春霞张晓军

谢春霞, 张晓军

(沪东中华造船(集团)有限公司, 上海 200129)

0 引 言

当前全球进出口市场持续低迷,世界经济深陷困境,航运市场短时间内难以复苏。同时,燃油价格的持续攀升和运货量不足导致大量大型集装箱船停运,而大型集装箱船因航速高、主机功率大,所以燃油消耗非常高。为增强自身的竞争力,船舶所有人和航运公司不得不越来越关注船舶的能耗问题。

船舶要实现节能减排,主要通过两种途径:一是对设备的改进和应用;二是对设备采用科学的管理。当前许多先进的船舶优化技术已经被广泛使用,如:废热利用技术[1-2]、螺旋桨新技术[3]、废气处理技术[4]、废油回收技术等,这些措施对船舶的降本增效和节能减排起到非常重要的作用,而主机降功率设计由于只需对现有船舶进行局部改造,成为目前广大船舶所有人更容易接受的方案之一[5]。

针对主机降功率设计,本文从如下2种情况对该技术进行阐述:尚未开工的船舶;已开工建造或交付的船舶。对于后者,如何在不需要大幅改动已有设计的前提下降低油耗,正成为船舶所有人、设计方和建造方迫切关注和思考的问题。

1 主机降功率设计原理

一般而言,主机运行工况包括3种:长时间运行在85%~100%选定最大持续功率 (Specified Max. Continuous Rating, SMCR)时为高负荷运行工况,长时间运行在50%~85% SMCR时为部分负荷运行工况,长时间运行在25%~70% SMCR时为低负荷运行工况。

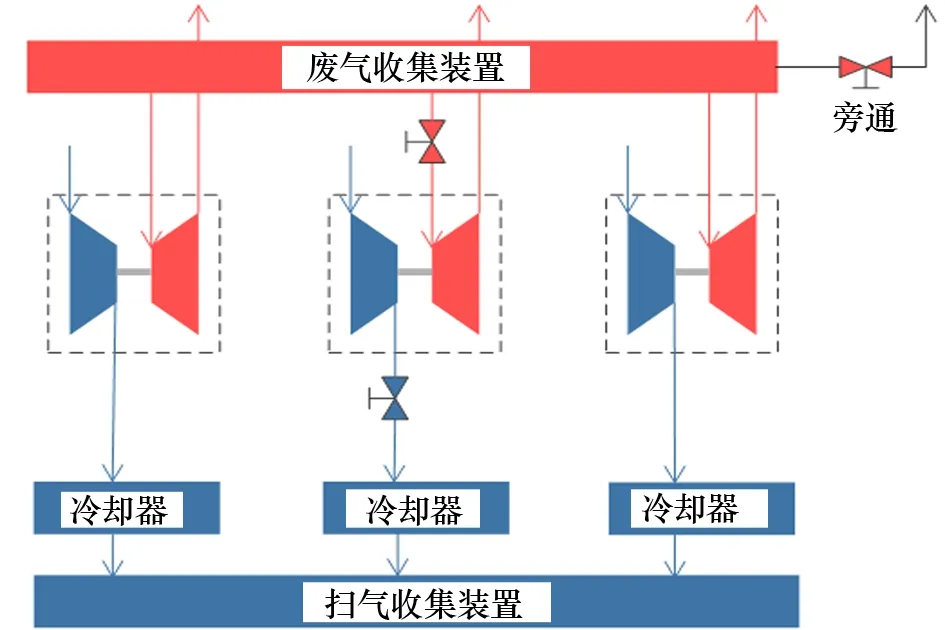

为满足大型集装箱船能在不同工况下正常运行,MAN公司开发了主机降功率优化技术,即通过减少或切断1个透平使主机能够降低功率运行以达到节省油耗的目的。当航运市场低迷时,主机选用低负荷工况运行,降低油耗;当航运市场恢复时又可通过恢复透平设置,使主机高负荷运行,进而帮助船舶所有人和船舶运营公司实现经济效益的最大化[6]。由于该技术将2种优化工况同时应用在同一主机上,因此该技术也被称为“双速”设计(Dual-Rating Design)。主机降功率设计基本原理如图1所示,在主机100%负荷运行时,图1中的3台透平均正常工作,当需要降负荷运行时,只需将其中的1台透平通过自动控制阀件切断,冷却器停止运行,通过废气收集装置旁的旁通阀旁通废气(Exhaust Gas Bypass, EGB),主机即可满足低负荷运行条件。下面分别对配置不同数量透平的主机进行说明。

(1) 配置3个透平、切断1个透平(1 of 3工况):可使主机在20%~66% 最大持续功率(Max. Continuous Rating, MCR)运行;燃油耗油值在25%功率时可降低5 g/(kW·h),在50%功率时可降低3 g/(kW·h),扫气压力相应增高。

图1 主机降功率设计原理

(2) 配置4个透平、切断1个透平(1 of 4工况):可使主机在20%~74% MCR运行;燃油耗油值在25%功率时可降低6 g/(kW·h),在50%功率时可降低5 g/(kW·h),扫气压力相应增高。

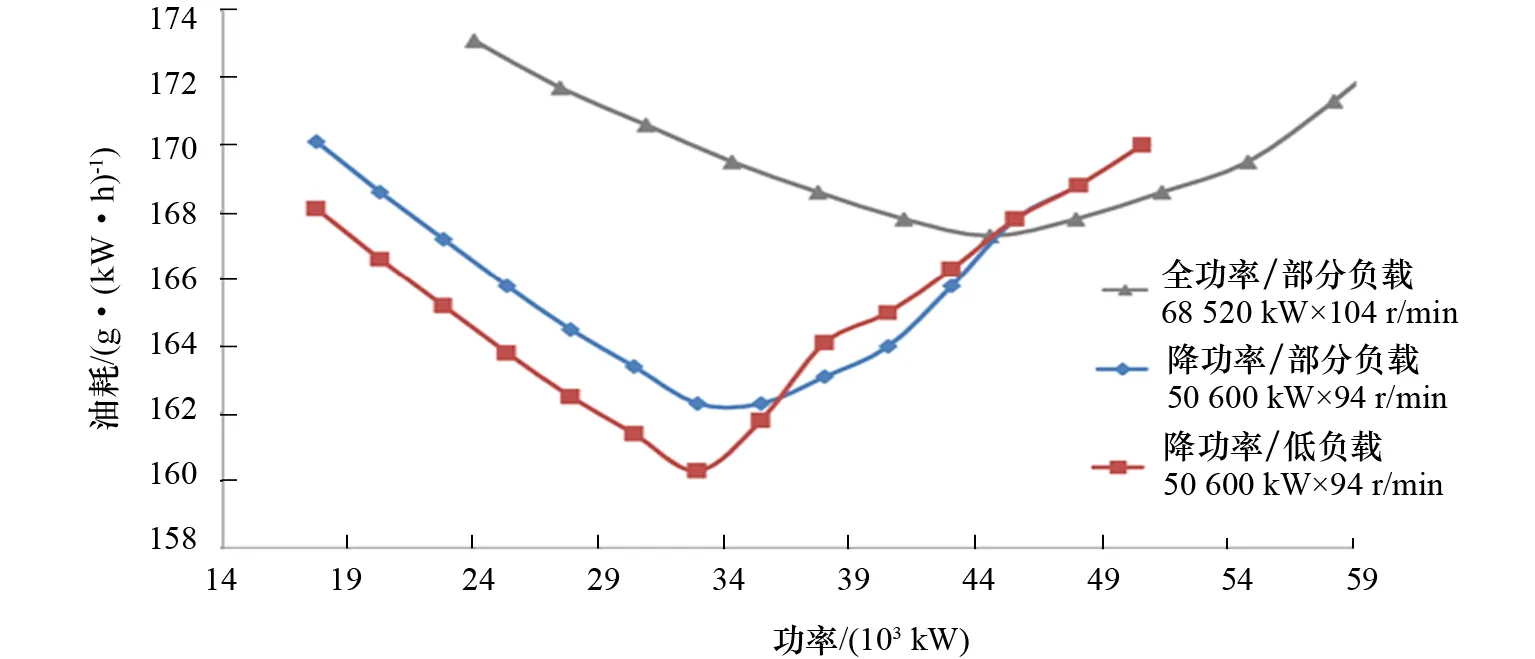

从图2可看出透平切断油耗的曲线变化,下面就该图进行分析说明。

图2 不同工况下的油耗对比

从图2可看出,在设定只切断1个透平的条件下,主机降功率后的油耗比标准油耗低,且配有4个透平的主机降功率后的油耗比配有3个透平的主机降功率后的油耗低。

2 某型船主机降功率设计

结合船舶所有人营运需求和主机设计方的优化选型,现以某8 000 TEU 集装箱船为例,分别从已开工或交付船舶和未开工船舶2方面介绍主机降功率设计。

2.1 主机机型不变的降功率设计

一般而言,若船体结构已开工建造,主机厂往往已经开始生产主机,这时无法再更换主机。在此情况下,若降功率使用,则主机的持续运行负荷不应低于40%。这是因为螺旋桨的设计余量无法覆盖此工况,若想满足该工况,需要重新设计轴系螺旋桨的推进系统,改动成本较大,经济性较差。

下面以某8 000 TEU集装箱船安装的12K98ME-C6.1机型为例进行介绍,如表1所示。

表1 12K98型的基本参数

首先在不改变任何零部件的条件下根据功率框图给出新的功率点,如图3所示。

初步选择将降功率后的功率点定为53 290 kW×95.6 r/min,在与透平厂家确认时发现:主机在该点工作时,透平性能不能同时满足全功率部分负荷点和降功率部分/低负荷点。这意味着在不同的负荷点需要配置不同的透平附件,后期恢复至全功率负荷点时,船舶所有人或运营方需要修改透平附件,增加后期运营成本。

图3 12K98型主机降功率工况下的新功率点

因此,考虑透平性能、运营成本等多方面因素,重新将降功率后的功率点定为50 600 kW×94 r/min。从图4透平工作曲线可以看出:在1个透平被切断的情况下,新选定的功率点下的透平性能非常靠近全功率部分负荷的功率点68 520 kW×104 r/min,即优化前后的透平效率接近,透平可在多个负荷点工作。该型透平全功率与降功率前后的参数对比如表2所示。与透平厂家确认后,确定该点透平性能满足要求,无需为透平增加额外附件。

表2 12K98型全功率与降功率的参数对比

图4 12K98型主机透平的工作曲线

确定的多功率负荷点如图5所示。由此可见:降功率使用后油耗降低明显。

图5 12K98型主机的多功率负荷点

为降低成本,船舶所有人原本选择“降功率部分负荷+降功率低负荷+EGB”作为交船状态,但最后进行主机厂平台试车时测出降功率部分负荷状态下NOx排放数值为14.5 g/(kW·h),高于IMO-NOxTierⅡ要求的14.4 g/(kW·h),因此最终选择“降功率低负荷+EGB”作为最终交机状态,50 600 kW×94 r/min作为最终交机功率点。

在改造时选择只配置3台透平,且无需配置透平切断装置,进一步降低改造成本。

2.2 主机机型改变的降功率设计

在船体结构设计结束但尚未开工建造且主机厂没有开始生产主机的情况下,为更多地降低油耗,减少船舶所有人运营成本,可对船体结构进行局部修改,将主机更换为长冲程主机并降功率使用,轴系和螺旋桨需要重新设计。

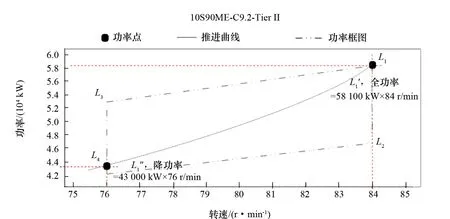

通过船体专业机桨匹配计算、主尺度优化和透平性能等因素的综合对比,最终将主机由表1中所描述的短冲程12K98ME-C6.1 Tier II (MCR 68 520 kW×104 r/min)型主机改为长冲程的10S90ME-C9.2 Tier II (MCR 58 100 kW×84 r/min) 型主机。主机全负荷功率点减小了1万多千瓦,如图6所示,单位油耗及总油耗均大幅降低,较大地满足船舶所有人提出的节油要求。在此新机型配置下进行上述降功率设计过程得出降功率低负荷的功率点为43 000 kW×76 r/min。

10S90型主机降功率工况下的新功率点如图6所示:L1′为全功率点,此时与主机的最大功率点L1重合,该点对应转速84 r/min下的功率为58 100 kW;L1″为降功率点,该点对应转速76 r/min下的功率为43 000 kW。该型透平全功率与降功率前后的参数对比如表3所示,该型主机的多功率负荷点如图7所示。

图6 10S90型主机降功率工况下的新功率点

图7 10S90型主机的多功率负荷点

某8 000 TEU在将原C6.1型主机更换为10S90型主机并进行主机降功率设计后,其油耗的前后对比如表4所示。

经船模试验验证,船型优化后在新的合同航速下油耗较优化前降低油耗约100 t/d,以每天每吨燃油成本750美元计算,优化后的船型在合同设计工况下每天可为船舶所有人节油7.5万美元,全年可为船舶所有人带来数百万美元的额外收益。从12K98机型改为功率较小的10S90机型,每台主机可获得退费约150万美元,此费用几乎可以覆盖船厂机型修改费用。

新船能效设计指数(Energy Efficiency Design Index, EEDI)是衡量船舶CO2效能的一个指标。它的值越小,表明在同样航速下,单位载货量消耗的能量越少,能效越高。最终经实船计算得到:8 000 TEU优化后的EEDI值仅为10.9,比该船型17.18的基线值降低了37%,甚至可以满足规范阶段Ⅲ的最严苛排放要求,其环保减排性能显著。

在不改动主尺度的前提下,优化方案对于实现详细设计、生产设计和缩短生产周期是客观可行的,且对船体的局部小调整不仅提升船的整体性能指标,而且降低单箱营运成本。

2.3 主机降功率设计优化效果对比

在制订修改方案初期,曾对主机功率、航速、油耗等各方面参数进行计算并做出对比,如表5所示。 从表5可以看出:针对同种机型,其降功率设计前后的单位油耗下降幅度分别为2.299%(12K98型)和2.395%(10S90型);日燃油消耗量下降幅度分别为2.787%(12K98型)和2.778%(10S90型),效果不明显。但若重新选用长冲程主机再降功率使用,其单位油耗下降幅度为6.32%,日燃油消耗量降幅为41.217%,降幅显著,但航速只下降了1.163%。由此可见,选用不同型号的主机降功率设计能极大满足船舶所有人在航运低迷期的运营成本。

表3 10S90型全功率与降功率的参数对比

表4 某8 000 TEU降功率设计前后的油耗对比

表5 各型主机的优化方案对比

由于透平选配等原因,对某8 000 TEU不同优化方案下的实船油耗进行对比,其结果如表6所示,采用换机型降功率设计之后,其日用油耗从248.2 t/d降为149.4 t/d,降幅为39.81%,达到预期效果。

表6 某8 000 TEU船各优化方案效果对比

3 结 论

目前,集装箱船市场呈现运力过剩的行情,船舶设计方案须随着市场需求不断变化。因此,本文提出主机降功率设计的2种方案,为降低油耗提供新的思路。8 000 TEU作为沪东中华造船(集团)有限公司早期获得的系列船订单,通过更改主机类型、调整艉部线型等优化方式,实现该船型由高油耗向低油耗的成功转变,提升了船型的绿色环保性能。该设计优化不但使船舶所有人提升了竞争力,更使船企提升了自身的设计建造水平。