某深海钻井船DP3动力定位能力分析

2018-11-01何进辉张海彬朱仁传杨葆和

何进辉 张海彬 朱仁传 杨葆和

(1.上海交通大学 船舶海洋与建筑工程学院 海洋工程国家重点实验室 高新船舶与海洋开发装备协同创新中心 上海200240;2.中国船舶及海洋工程设计研究院 上海200011)

引 言

与半潜式钻井平台相比,钻井船具备更好的航行能力和装载能力,因此在深远海进行油气资源开发具有更优越的条件。为保持船体基本位于井口正上方,钻井船进行勘探作业时需要在水面上进行定位。常见的定位方式包括锚泊定位和动力定位两种形式。随着水深的增加,超过1500 m之后锚泊定位方式所要求的锚链长度和复杂程度使锚泊定位方式不再具有经济性,所以在超过1500 m水深后的船舶定位方式通常采用动力定位方式。

根据国际海事承包商协会(IMCA)定义,动力定位是指采用调整推进器的方式,抵抗环境力达到自动控制船舶的位置和首向[1]。因此,推进器的配置方案直接影响船舶动力定位能力。国际上通常采用动力定位等级来评价一艘船舶动力定位能力的强弱(如DP1、DP2、DP3),其中DP3具有最高的能力等级。较先进的钻井船通常都采用最高等级的DP3动力定位系统,以保证钻井作业的定位能力。因此,在设计阶段通过评估船舶的动力定位能力,为推进器系统的配置及优化方案提供验证,有利于进一步提高船舶动力定位能力。

本文针对一艘DP3动力定位等级的深海钻井船,通过经验公式计算其风、浪、流等环境力,结合推进器配置方案以及DP3失效模式要求,采用静态分析方法估算该深海钻井船的动力定位能力,为该船的动力定位系统设计提供优化依据。

1 动力定位能力等级

在远离岸基的海域开发油气资源是一种高风险作业,稍有不慎就可能危及人身安全和造成财产重大损失,并且造成严重的环境污染。钻井船在作业时需要具备可靠的定位能力,因为一旦钻井船发生失位事故,便可能造成连接船体和海底井口的隔水管断裂甚至漏油等严重后果。因此,世界上较先进的钻井船动力定位系统都具有较高的冗余度, 以保证船舶动力定位系统的部分系统即使出现故障,仍能保持一定程度的动力定位能力,从而增强系统的安全性和可靠性。

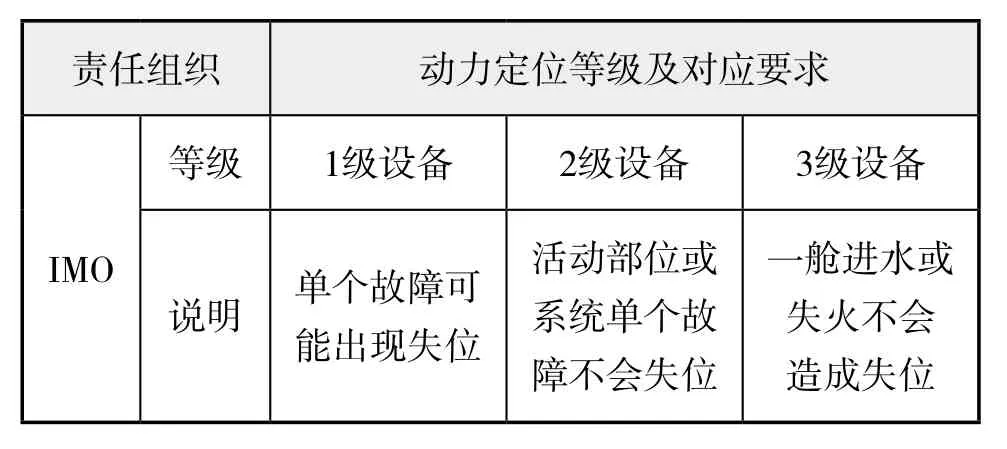

除国际海事承包商协会外,国际海事组织(IMO)根据动力定位系统设备的冗余度将其划分为三个等级[2],各主要船级社也对动力定位船舶的动力定位系统进行分级,以评价其冗余度,并授予不同的动力定位等级标记。以IMO为例,其对于不同动力定位等级要求的归纳总结参见表1[3]。

表1 主要海事组织动力定位等级划分及要求

2 环境载荷计算

动力定位船舶在海洋环境中受到风、浪、流的共同作用,产生偏离原来位置的偏移,动力定位系统要求推进器发出推力抵消风、浪、流的载荷作用力,使船舶的偏移和首向限制在一定的范围内。因此,在动力定位能力计算中,风、浪、流等环境载荷的计算是动力定位能力分析的基础。

环境载荷计算以及动力定位能力分析中坐标系采用惯用的右手正交坐标系统(如图1所示):Z轴

图1 坐标系定义

尽管各主要船级社对动力定位等级的规定略有不同,但对应同一等级的动力定位系统冗余度要求基本与IMO的要求一致,即:第一等级动力定位系统可自动保持船位,却并不具备系统设备冗余度;第二等级动力定位系统在单个设备故障的情况下仍可保持船位的能力;第三等级动力定位系统在单个舱室(包括舱内的设备、系统、线路)失火或浸水的情况下仍可保持船位。动力定位船舶的动力定位系统设计基本参照上述要求进行。向上为正;Y轴左舷为正,右舷为负;X轴船首为正,船尾为负;坐标原点取在水线面上的船舯位置。

2.1 风载荷计算

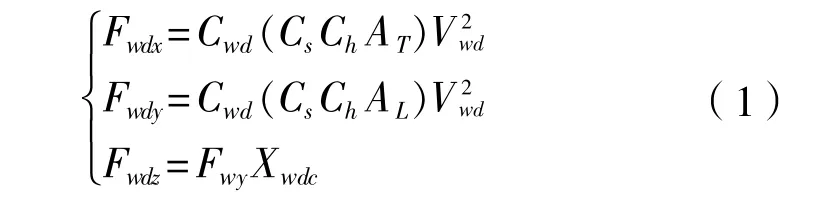

风载荷在动力定位能力计算中占据重要作用,在风速比较大的环境条件下,风载荷约占全部载荷的40%以上。获得风载荷的最精确方法是进行风洞试验,但风洞试验需要花费较高的时间和成本,因此往往只是在设计的最后阶段用于验证。在设计初级阶段进行风载荷计算时,不同组织也有不同的计算方法,如IMO、ABS和DNV等采用模块法[4-5];国际海事承包商协会(IMCA)制定动力定位分析指南[6],提供风载荷计算的简易方法。当风沿X轴或Y轴作用于船体时,风载荷可通过式(1)计算得到:

式中:Fwdx、Fwdy和Fwdz分别为船体受到的纵向力(N)、横向力(N)和绕Z轴的力矩(N·m);Cwd为风载荷系数(0.615对应于力的单位N);Cs为形状系数;Ch为高度系数;AT为水线以上船舶的横向投影面积(m2);AL为水线以上船舶纵向投影面积(m2);Xwdc为横向力作用点距离旋转中心的力臂(m)。

对于其他方向的风载荷,如0°~90°风向的风载荷,可由插值方式来获取:

式中:为风向(°); 为对应任意风向的风力,为总的合力(N); 为0°风向时构件受到的纵向力(N); 为90°风向时构件所受横向力(N)。

2.2 波浪载荷计算

动力定位系统控制的是船体在海平面上的漂移运动,其仅仅对水平面方向上的漂移运动进行控制,而对因波浪引起的船体一阶波频运动(如横摇、纵摇和垂荡等固有周期与波浪周期处于同一数量级且为往复式的运动)则不予控制。

目前,在波浪载荷问题处理上,我们大多数采用线性理论。但船舶在波浪中的运动是非线性的,线性化运动理论只是这一非线性问题振动展开后的一阶近似,并不能解释波浪漂移力的产生。如果精确到二阶次,所得到的解则可以解释漂移力这一非线性现象。在动力定位计算中通常只需要考虑波浪载荷的二阶平均波浪漂移力,计算二阶波浪漂移力可以采用势流理论中的近场积分法和远场积分法两种方法。这两种方法在水动力领域均较为成熟,限于篇幅,此处对这两种方法的原理不作阐述。

2.3 流载荷计算

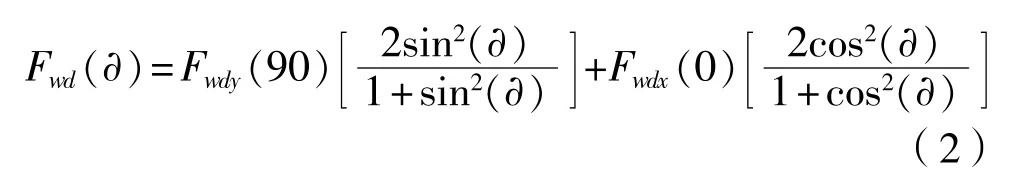

在动力定位能力分析中,流速通常不高于6 kn,属于低流速范围,对船体的载荷主要部分是摩擦阻力和粘压阻力。较精确获得流载荷的方法有水池拖曳模型试验和CFD计算方法等,但对于设计初级阶段,国际海事承包商协会(IMCA)也提供了较方便的计算方法。针对不同船型,IMCA在0° ~180°流向范围内给出无量纲流载荷系数 、和 ,不同流向的载荷为:

式中:αc为来流方向(°);T为吃水(m);B为船宽(m);LPP为垂线间长(m);vc为流速(m/s);ρ为海水密度(kg/m3); 、 和 分别为纵向力(N)、横向力(N)和首摇力矩(N·m)。

3 动力定位能力评估方法

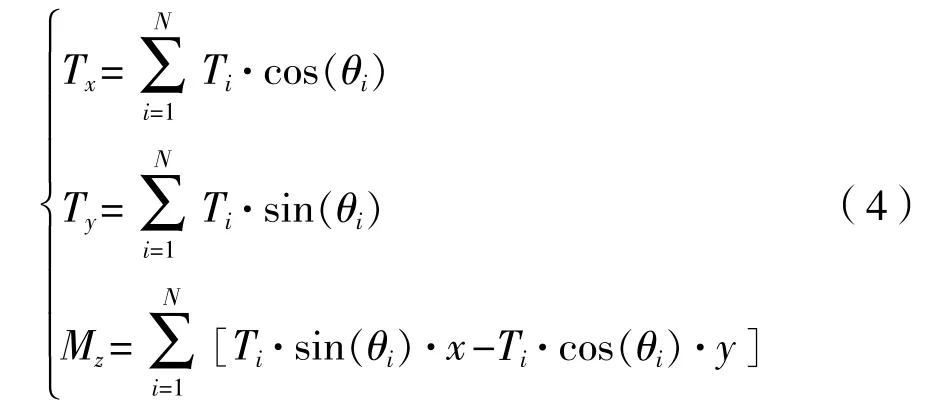

满足动力定位能力保持船位的条件是动力定位系统推进器发出的推力与船体受到的风、浪、流等环境载荷可以抵消,见式(4)。

式中:Ti和θi为第i个推进器的推力大小(N)和推力方向(°);Tx、Ty、Mz为风、浪、流等环境载荷的合作用力(N,N,N·m)。

现代钻井船的动力定位系统中通常有不少于6个推进器,在式(4)中有不少于12个变量,故式中有无穷个组合解。如何从这些无穷个解中找到最合适的推进器推力大小和方向分配方案,则是一个复杂的非线性约束优化问题。

为达到节能的目的,通常在优化过程中采用总功率(总推力)最小作为优化目标,推进器本身的性能和环境载荷作为约束边界,形成优化问题的数学模型(见式5)。

式中:Ti为推力大小,其值应该>0,但是不能超过其可用最大推力值Tmax-i(N);θi为推力方向(°);θLi为可工作的最小推力角度(°);θUi为可工作的最小推力角度(°);x和y为推力器相对于旋转中心的坐标位置(m)。

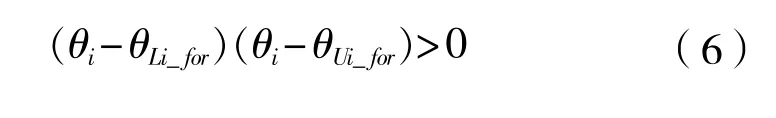

若推力器之间距离较小,推力器之间会产生干扰,需考虑设置禁止角,则增加不等式约束:

式中:θLi_ for为禁止角范围的起始角(°);θUi_ for为禁止角范围的终止角(°)。

本文采用序列二次规划法求解这类非线性约束优化问题,具有迭代稳定、计算速度快等优点,特别适用于深水钻井船这种具有众多变量的动力定位推力优化分配。

4 实例分析

4.1 基本参数

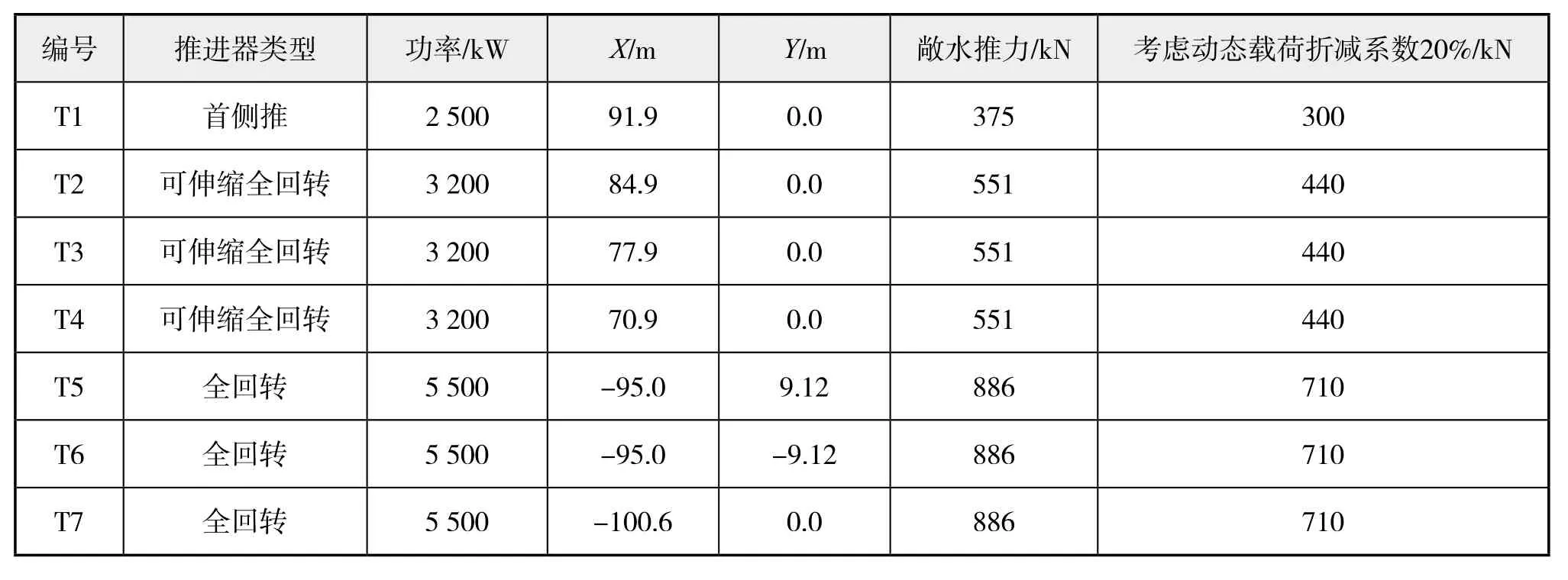

基于以上动力定位能力分析方法,本文对一艘DP3动力定位等级的深海钻井船进行了动力定位能力分析。该船总长约224.9 m、型宽38 m、型深18.2 m、吃水12.0 m、排水量约为70000 t。该船配备7个推进器,其中尾部3个全回转推进器,首部3个可伸缩全回转推进器和1个首侧推。推进器配置如下页表2所示。

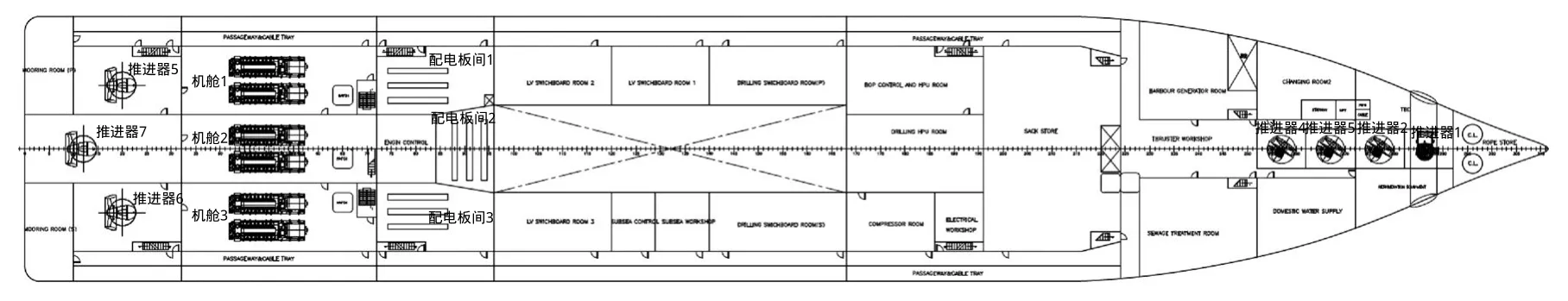

目标钻井船配备了3个独立的配电板,其与推进器的连接形式如下页图2所示;结合该连接形式和DP3动力定位等级要求,动力定位能力计算失效模式如下页表3所示。

4.2 D P 3级动力定位系统设计特点

对于DP3级钻井船的动力定位系统设计而言,要求舱室分割满足在任意一个舱室失火或浸水后仍然能够保持定位能力,舱室分割需满足A60防火要求和水线以下满足水密要求。为将单个舱室失火或浸水的影响减少至最低,理论上机舱分割数量越多,越能将风险分散。此外,为保证不同机舱内的发电机组能够独立正常地运行,需为每个机舱配备独立的辅助系统,包括燃油系统、滑油系统、冷却系统、通风排气系统、配电间等,辅助系统之间的防火分割与水密分割要求与机舱等同。

鉴于大多数DP3级钻井船的船宽不超过42 m,考虑一定的防撞边舱宽度和舷边纵向通道宽度后,将机舱分布划分为3个机舱是较现实且经济的做法,也是目前主流DP3级钻井船一致采用的机舱设计。当其中一个机舱失火或浸水后,1/3的动力储备受到影响,但剩余2/3的动力储备基本可以保证船舶的动力定位和采取钻井作业应急措施的动力需求。

表2 目标钻井船推进器配置

图2 推进器布置及连接示意图

表3 D P 3等级动力定位能力计算失效模式

推进器系统是动力定位系统中的执行设备,推进器数量在理论上是越多功率越大,推进器系统动力定位的冗余能力越高。本船设置相互独立的3个机舱和3个配电板间,考虑单个机舱或配电板间失火或浸水,损失1/3的动力储备,尾部推进器也应考虑按1/3的推进器能力损失考虑。因此,本船尾部设置3个全回转推进器,分别与3各机舱和配电板间一一对应。

目前市面上应用较为成熟的全回转推进器最大功率为5500 kW,据说目前已有个别设备商可以生产最大功率6500 kW的全回转推进器,但尚未查阅到相关的工程应用报道。因此,本船推进器选用最大功率5500 kW的成熟全回转推进器作为尾部推进器,同时可兼顾较高的航速要求。首部采用可伸缩式全回转推进器,可兼顾航行工况下船体阻力的减小和动力定位工况的灵活性。鉴于相同功率的可伸缩推进器安装空间远远高于普通的全回转推进器,因此首部选用3个3200 kW的可伸缩推进器,同时为匹配前后推进器的总功率,首部另加1个2500 kW的隧道推进器。

动力定位系统设计布置图如图3所示。

图3 D P 3级动力定位系统设计布置图

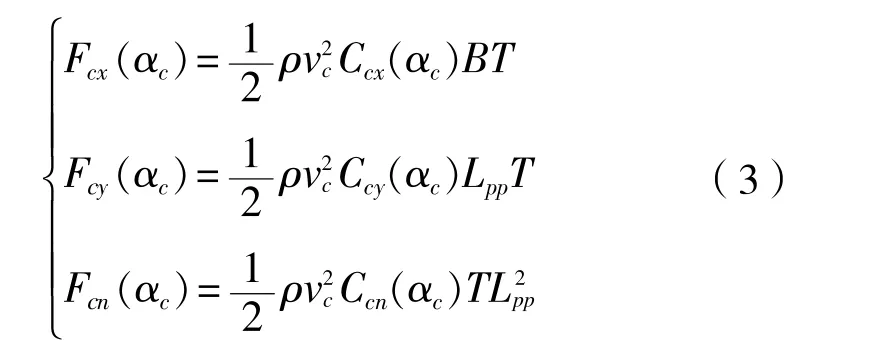

4.3 计算结果

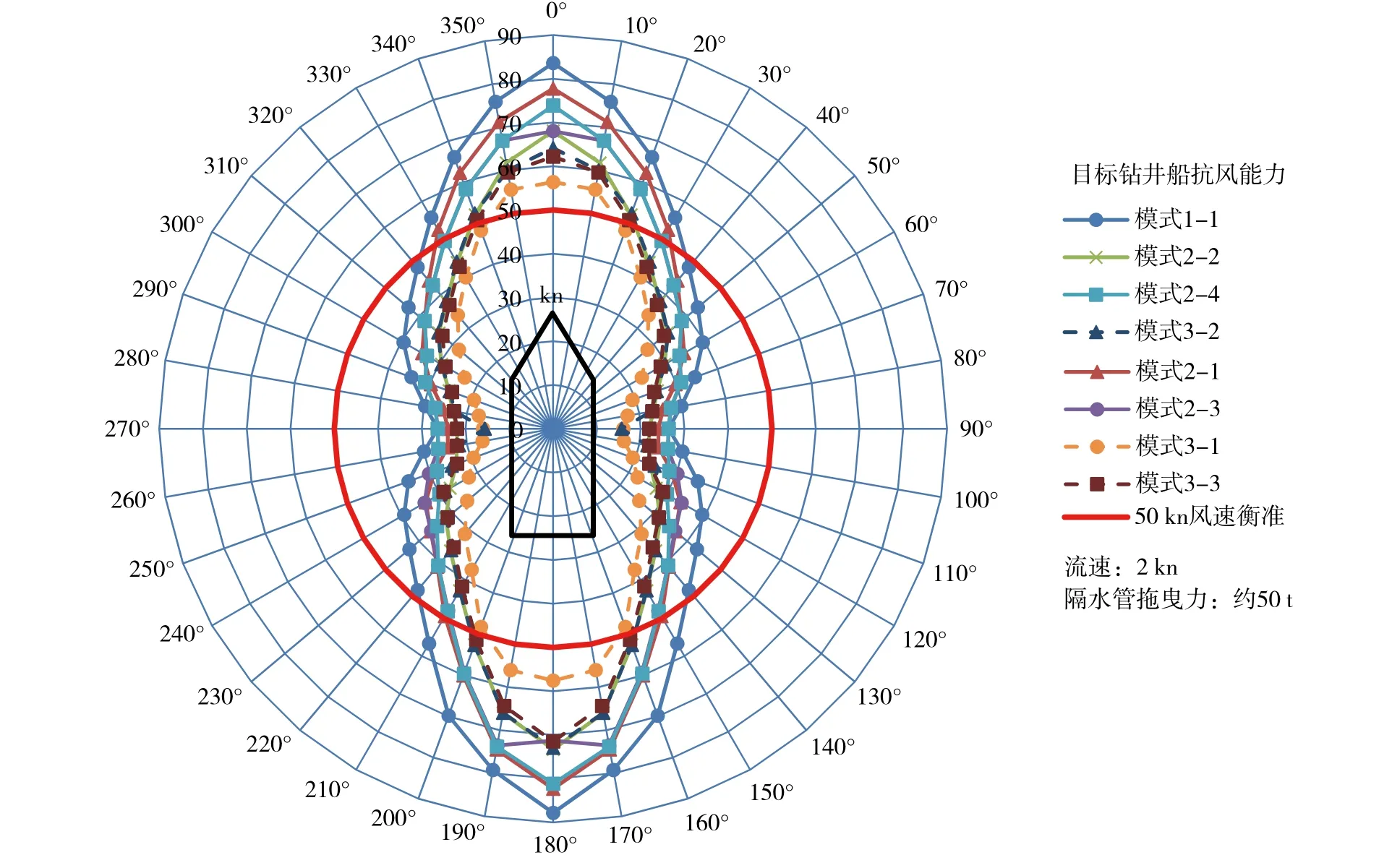

基于以上风、浪、流等环境载荷计算方法和动力定位能力评估方法,结合目标钻井船的DP3等级动力定位系统配置,对其进行了抗风能力计算,以评估目标船的动力定位能力,计算结果如图4所示。

图4 目标钻井船D P 3级动力定位抗风能力计算结果

5 结 论

通过以上计算和分析,可以得出以下结论:

(1)完整模式1-1下,目标钻井船具有良好的定位能力,正面抗风能力可达约85 kn,在风向和船体夹角40°范围内可达到50 kn抗风能力。

(2)在2级失效模式2-1~2-4中,模式2-1(首侧推T1失效)对动力定位能力影响最小,全回转推进器定位能力优于首侧推。

(3)模式2-2(首部全回转推进器T2失效)对动力定位能力影响最大。这是因为首部4个推进器总功率相对尾部推进器总功率小,其中1个首部推进器失效后,首部推进器定位能力较弱,限制了船舶整体定位能力。

(4)在3级失效模式下,模式3-1(推进器T1、T4和T6失效)对定位能力影响最大。这是因为该模式下,失效推进器数量最多,且首部2个推进器失效,对船舶整体定位能力限制较大。

(5)综合以上分析,在DP3级动力定位钻井船设计中,应尽量采用全回转推进器,且单个配电板对应供电的推进器数量尽可能不超过2个,可在DP3失效模式下获得较好的动力定位冗余性。