基于PLC技术的窖池温控系统设计与应用

2018-10-26曾朱杨东盛赵汝和四川大学锦城学院

□曾朱 杨东盛 赵汝和/四川大学锦城学院

1 引言

酒精发酵是微生物一系列生命活动的复杂生物化学反应的物理表现,而温度又容易影响各类微生物的生命活性。在通常情况下,原酒品质主要由窖池中微生物种类、数量的多少以及发酵条件共同决定。同时,发酵过程中窖内温度又不完全是外界温度所决定的,还与微生物自身新陈代谢有关。因此,确定发酵过程各阶段温度变化情况,对控制大曲生产、提高酒精饮品品质有着重要意义[1]。目前,国内大部分酒类企业,特别是白酒企业,仍然依赖半自动生产模式。这种生产模式在酿造过程中会产生较大的人为读数误差和仪器设备误差。为了保持白酒的生产质量和传统生产工艺,笔者提出了一种基于PLC的窖池智能温度控制系统设计的方法。该系统利用热电阻温度传感器周期性休眠和唤醒方式实现窖内温度的收集,能有效减少劳动力的使用,提高温度控制的准确性。

2 系统概述

该系统的控制对象是温度,因为现在大部分酒窖池发酵温度不低于0℃不高于40℃,所以将温度可控制范围设定为-2~42℃,上下浮动2℃的设定表示允许温度出现一个较小的误差。根据地窖内温度的周期性采集,通过现场总线与主机通信,比较主机所输入的温度值或指令,进而控制窖池内的温度(加热或冷却)。必要时可以手动输入指令来控制终端设备并调节地窖内的温度,人-机互动功能便捷。

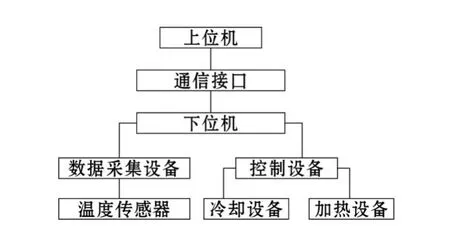

该系统主要分为三个层次:终端设备、PLC和监控系统配合作用完成温度调节。终端设备包括加热设备、冷却设备和温度传感器等。监控系统通过总线和通信接口连接上下位机,完成通信。系统的构成结构如图1所示。

基于PLC的智能控制系统采用模块化与总线结构设计,相较于传统控制设备,各部件组合方式比较灵活,并具有良好的可扩展性。

3 硬件配置

3.1 PLC配置

SIMAICS7-300主要配备CPU模块、输入输出接口模块、通讯模块、信号模块、负载电源模块等。

3.1.1 CPU模块

采用故障安全型CPU315-2DP,因该型号具有高速运算的能力,可大规模I/O配置。且CPU315-2DP具备安全I/O模块参数化工具和基本功能模块。当系统发生故障时,CPU可以立即进入安全状态,以确保设备和工作人员的安全。

图1 系统构成结构框图

3.1.2 模拟量输入模块

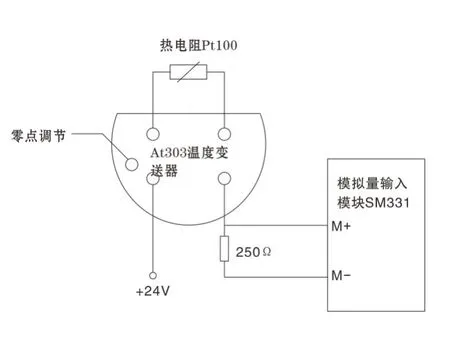

使用SM331模拟量输入模块,该模块能够将温度传感器输出的直流电压信号转换为PLC内部能够处理使用的数字信号。这里的结构为SM331模块连接一个二线制的AT303一体型温度变送器,温度变送器再与温度传感器相接。这样的连接方式可使实际温度与显示温度误差小于±1℃,此方法不仅能简化连线、节约成本,而且系统控制结构也比较紧凑。SM331模块连接如图2所示。

3.1.3 模拟输出模块

通过SM332,可以较为方便地将CPU发送给它的数字信号D/A转换为成比例的电压信号,从而调节或控制执行机构。

3.1.4 通信模块

选用CP342-5通信处理模块,便于高速、强大数据交换,减轻CPU的通讯负担,该通信模块的最大传输率为12 Mbit/s。

3.1.5 电源模块

该系统不使用SIMAIC配置的电源模块,而是直接选择独立的SIMAICSITOP稳压电源,向继电器、接触器、PLC、信号模块和各种控制设备提供+24V直流电源。同时,SITOP稳压电源也支持宽范围输入、升压或过载保护功能。

3.2 上下位机配置

主机使用安装有STEP7V5.0的PC机进行编辑、下载和调试用户程序。在WinCC环境下,工作人员易于控制和操作系统;下位机采用SIMAICS7-300可编程控制器。在该系统中,主机和PLC通过PROFIBUS专用电缆建立通信连接。S7-300的CPU与CPU之间通过PROFIBUS总线网络、MPI多点通信接口等建立通信[2]。

3.3 传感器配置

系统使用的Pt100热电阻式温度传感器具有较强的适应性和适用性,感温元件采用陶瓷材料制成。此传感器是通过电阻分压的方式获得电压信号,并将得到的电压信号经AT303温度变送器输送给模拟输入量模块进行量程转化,保证得到的数据信号更加接近真实温度。而陶瓷感温元件则能有效防止窖池中液体的腐蚀,提高传感器的稳定性。

4 温控系统编程

采用梯形图进行编程,STEP7有线性编程、结构化编程和分布编程3种方法。基于所需的窖池温度可能不同但都基本在0~40℃,所以使用结构化编程将所有控制要求相似的窖池统一模块化编程。

4.1 温度控制模块设计

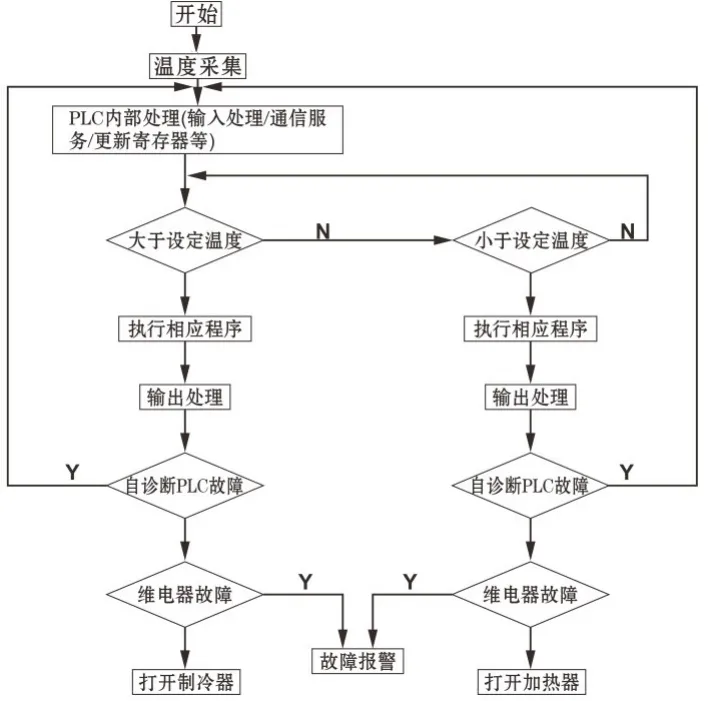

根据各种不同种类酒液窖池发酵温度不同,采用FB系列温度模块来控制温度变化。在上位机可通讯、继电器无故障以及PLC自检通过等状态下,采集到的窖内温度经过系统比较后,当窖池温度高于设定值时启动冷却设备,当窖池温度低于设定值时启动加热设备。图3简略表述了温控程序的流程图(省略了部分功能实现)。

4.2 故障安全设计

图2 SM331模块连接示意图

图3 温控程序流程图

在系统工作之前,系统应当自我检测PLC和继电器是否正常工作。因为S7-300PLC有自检程序和报警程序,如逻辑错误检测、超时故障检测程序和故障报警等,所以在这里不作赘述。继电器是否正常工作的判定方法是,通过DO输出模块中的冷却设备和加热设备当前的状态以及DI输入模块中反馈的中间继电器状态进行异或表示[3]。1和0则分别表示继电器的故障和正常,继电器故障时系统报警并且执行设备停止工作。

4.3 上下位机的通讯

该系统在实际运用中编程地址较多,可能造成M存储区不够使用,所以这里添加DB数据块来实现该功能。使用WinCC组态软件的计算机可直接连到PLC内的DB数据块,并且CP5611网络接口卡提供OPC接口,可使用Visual Basic或VisualC#编程语言软件调用相应函数,直接操作PLC内的DB块。

系统主要设有DB1、DB2、DB3、DB4、DB5、DB6等。设计温度信息数据块由DB1表示,实际温度数据块由DB2表示,加热设备和冷却设备中间继电器报警信息数据块分别由DB3、DB4表示,加热设备和冷却设备热继电器报警信息数据块分别由DB5、DB6表示。

4.4 报表打印设计

通过组态软件WinCC报表编辑器实时打印历史数据。

5 结语

利用PLC模拟量输入模块进行温度采集,经过有效程序处理后,给予模拟量输出模块一个模拟信号并将信号传输到计算机,计算机再经过处理比较下达指令,控制设备运转达到控制要求。较人工生产,PLC技术应用于酒业生产能取得更好的实际效果,使工艺参数控制更精确、效果更稳定、安全系数更高。