某欧6柴油发动机冷却系统设计

2018-10-26

(上汽集团商用车技术中心,上海 200438)

0 概述

冷却系统是保证发动机正常运转的重要辅助系统之一。发动机的冷却系统按冷却介质的不同可分为水冷和风冷两大类。风冷发动机是采用高速空气流直接流过气缸盖和气缸体的外表面,对发动机进行冷却。水冷发动机则是利用冷却液吸收高温零部件的热量,然后经过循环系统,通过散热器将热量传给空气。在发动机概念设计阶段,需要对冷却系统各元件处流量需求进行初步定义,并确定冷却系统方案。这对发动机处在最适宜的温度范围内工作,以及设计最优水泵排量有着重要意义。

1 冷却元件流量需求定义

1.1 发动机目标性能及基本设计参数

该发动机以满足欧6排放为目标,同时采用高、低压废气再循环(EGR)形式,每缸四气门,采用两级增压、双顶置凸轮轴、带液压挺柱的滚子摇臂及闭式曲轴箱通风,配备水-空中冷、变排量油泵和高压共轨燃油喷射系统。发动机目标外特性见图1。

图1 发动机目标外特性示意图

1.2 冷却元件流量需求定义

在冷却系统方案设计前,需根据发动机设计目标,结合发动机开发经验,根据基本热力学理论对各冷却元件流量需求进行预估。

柴油发动机燃烧放热在工作循环中转化为以下几个部分:柴油机有效功、排气热损失、传入冷却介质的热量、机油热损失和其他热损失[1]。柴油机的热平衡方程为

Qt=Qe+Qw+Qo+Qr+Qres

(1)

式中,Qt为燃料完全燃烧产生的热量,Qe为转化为有效功的热量,Qw为传入冷却介质的热量,Qo为机油带走的热量,Qr为排气带走的热量,Qres为余项损失。

根据柴油发动机热平衡试验数据显示,有用功约占燃油总发热量的20%~40%,废气带走的热量约占35%~45%,冷却水带走的热量(包括机体缸盖散热、机油冷却器散热、中冷器散热)约占15%~25%,余项损失约占2%~10%。对于额定工况,有用功占38%,排气散热约占38%,冷却水带走热量约占21%,余项损失约占3%[2]。

由于该发动机水冷式中冷器计划应用于单独的冷却循环中,采用独立的散热器及电子水泵,因此传入发动机冷却循环的热量不包含此部分。根据热平衡试验数据并结合发动机开发经验,基于目标额定功率(P0)预设部分冷却元件冷却需求为:发动机机体冷却需求(εengine)为50%P0;发动机机体、缸盖总冷却需求(εhead)为60%εengine;机体冷却需求(εblock)为40%εengine;机油冷却器冷却需求(εoil)为10%P0。

对于高低压废气再循环(EGR)冷却器目标冷却需求,参照了同排量对标机型最大EGR率相关参数,如表1所示。

表1对标机型EGR冷却器气侧参数

项目高压EGR低压EGR气侧流量/(kg·h-1)37.164.9气侧压力/(mbar①)11.772.35进气温度/℃685.4589.5出气温度/℃135.4106.0

①为了符合作者本意,本文仍沿用部分非法定单位——编注。

参考表1中数据,结合冷却器供应商经验换热效率(η)范围一般为90%~96%,根据公式(2)

(2)

式中,Q为换热率,Cgas为气体比热,M为质量流量,Tin、Tout分别为气侧进、出口温度。预估高、低压EGR冷却器冷却需求分别为6.5 kW和10.0 kW。

对于散热器散热需求,冷却需求总和预设散热器热量为110 kW[3]。

考虑到各冷却元件的换热需求,根据公式(2)并结合供应商提供相关零件的性能参数,定义各元件目标冷却液流量。对于目标流量评价点转速、机体、缸盖、机油冷却器、散热器设定的最大功率时转速为3 600 r/min。对于EGR冷却器,高低压EGR冷却器分别定义在各自EGR率的最大工况点,对应的发动机转速分别为3 000 r/min和2 400 r/min。暖风流量需求由整车热管理提出。最终各元件流量需求如表2所示。

表2 发动机冷却循环冷却各元件流量目标

2 冷却系统方案设计

2.1 设计各方案

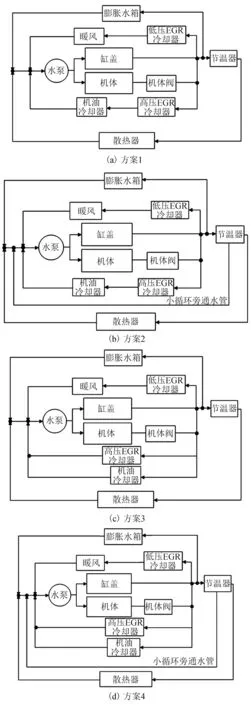

发动机冷却系统为保证车辆有更好的冷起动性能,采用机体和缸盖分流冷却形式,该冷却形式需额外采用一个机体节温器。基于目前状态,设计了几种冷却方案,如图2所示。

图2 各设计方案图

2.2 各冷却方案一维对比分析

为选择最优的冷却方案,使用软件为GT-Cool,采用一维CAE方式对各冷却系统方案进行评估。

对4个方案大循环状态及小循环机体节温器关闭状态,整个系统的压力和各自在转速3 600 r/min评价点的流量分布进行对比。

分析时水泵用定流量水源等效,首先需根据公式(3)预估整个系统的冷却水循环量Vw

(3)

式中,Δtw为冷却水在发动机循环内的允许温升,取6~12 ℃;rw为水的比重;cw为水的比热。

按照散热器散热量为110 kW,根据式(3)计算得出节温器全开大循环工况冷却水循环量约为260 L/min,小循环工况按经验减半为130 L/min,以此作为冷却系统水源输入带入各模型。对于各元件流阻特性,机体和缸盖采用计算流体力学(CFD)分析方法计算水套流阻,机油冷却器、高低压EGR冷却器、暖风、散热器等则采用零件供应商提供的性能参数。对于管路几何尺寸,结合实际发动机布置情况预估设置,直径根据4 m/s的流速限值结合零件接口尺寸定义。

4种方案在发动机转速3 600 r/min时,部分元件流量分析结果,如表3所示。

可以看出,在大循环全开工况下,方案3和方案4整个冷却系统压降水平最小,且方案3在小循环机体节温器关闭工况时,冷却元件流量裕度更高,更易进行管路及水泵的优化,因此选择方案3作为冷却系统初步的设计方案。

表3 定流量输入下在发动机转速3 600 r/min时各方案压降及流量分布结果

2.3 水泵排量及管路直径定义

经对比分析采用方案3作为冷却系统布置形式,但具体水泵排量及管路尺寸需进行优化计算后方可定义。根据其定流量水源输入的计算结果可知,大循环全开状态下冷却系统水流量为260 L/min,系统压降为0.18 MPa,结合离心式水泵轴功率计算公式(4)

(4)

式中,H为泵的扬程;Q为泵的额定流量;ρ为介质密度;η为泵额定工况下的效率(η=ηm·ηh·ηv,其中ηm为机械效率;ηh为水力效率;ηv为容积效率);P为泵的轴功率。水泵优化流量范围为200~320 L/min(0.15 MPa)。泵的初始优化性能如表4所示。

表4 水泵初始优化性能定义

软件可据此根据经验公式(5)初步得出水泵部分的流量和扬程

(5)

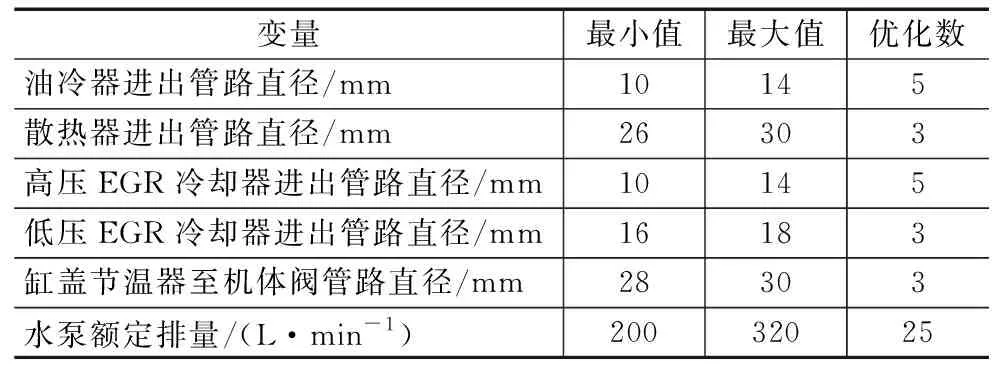

由于计算结果中,各零件水流量均高于目标值,且各元件处流量相对于目标值的富裕量差异较大,因此在优化减小泵排量的同时可同步优化散热器、机油冷却器、高低压EGR冷却器所在管路的直径,范围在初步方案基础上适量变动,优化边界为各元件目标流量限值。由于变量较多,采用试验设计(DOE)方法[4]通过软件实现,优化变量如表5所示,分别计算在转速为1 500 r/min、2 400 r/min、3 000 r/min和3 600 r/min下的流量分布结果,共67 500个计算结果。因变量选取除各元件处流量外还应考虑水泵总功率,DOE筛选条件按表2定义。

通过计算结果可知,水泵的额定排量对水泵总功率影响最为显著,根据水泵总功耗最小这一原则筛选出的最优结果,水泵额定排量为235 L/min,各管路直径也依照该结果定义。

根据重新定义后的水泵性能及管路直径参数重新设置模型,计算出评价点流量满足目标值。

表5 DOE优化变量

3 试验验证

3.1 冷却系统试验台架

发动机设计完成后进行冷却系统试验,试验采用AVL自动化控制试验台,主要相关试验设备及仪器名称如表6所示,相关传感器布置如图3所示。

表6 主要试验仪器及设备

图3 传感器布置位置示意图

试验中,主油道、油冷器前后及油底壳分别装有一个K型热电偶温度传感器,以监测发动机润滑系统是否正常工作。

3.2 试验结果

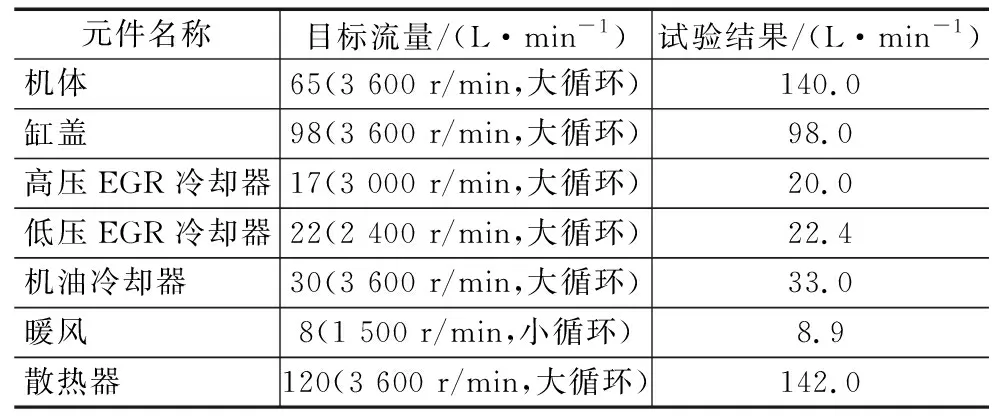

试验中发动机运行状况良好,冷却及润滑系统温度都在正常范围内。将试验测得的外特性最大功率时,在3 600 r/min转速下各处流量分布与CAE计算结果进行了对比,吻合良好,试验结果对比见表7。

表7 试验与一维分析结果对比

试验测得其他评价点水流量如表8所示,可见流量分布满足计算要求,且发动机运行无异常,冷却系统设计合理。

表8 各评价点流量试验结果

4 结论

在发动机冷却系统前期设计阶段,一维CAE方法可以很好地进行方案筛选,结合DOE方法进行相关设计参数的定义,大大减少了设计及试验成本。