跨越升功率100 kW:进一步优化柴油机性能(上)

2018-10-26volio

【】 .. . . .. 【】 .volio . .

0 引言

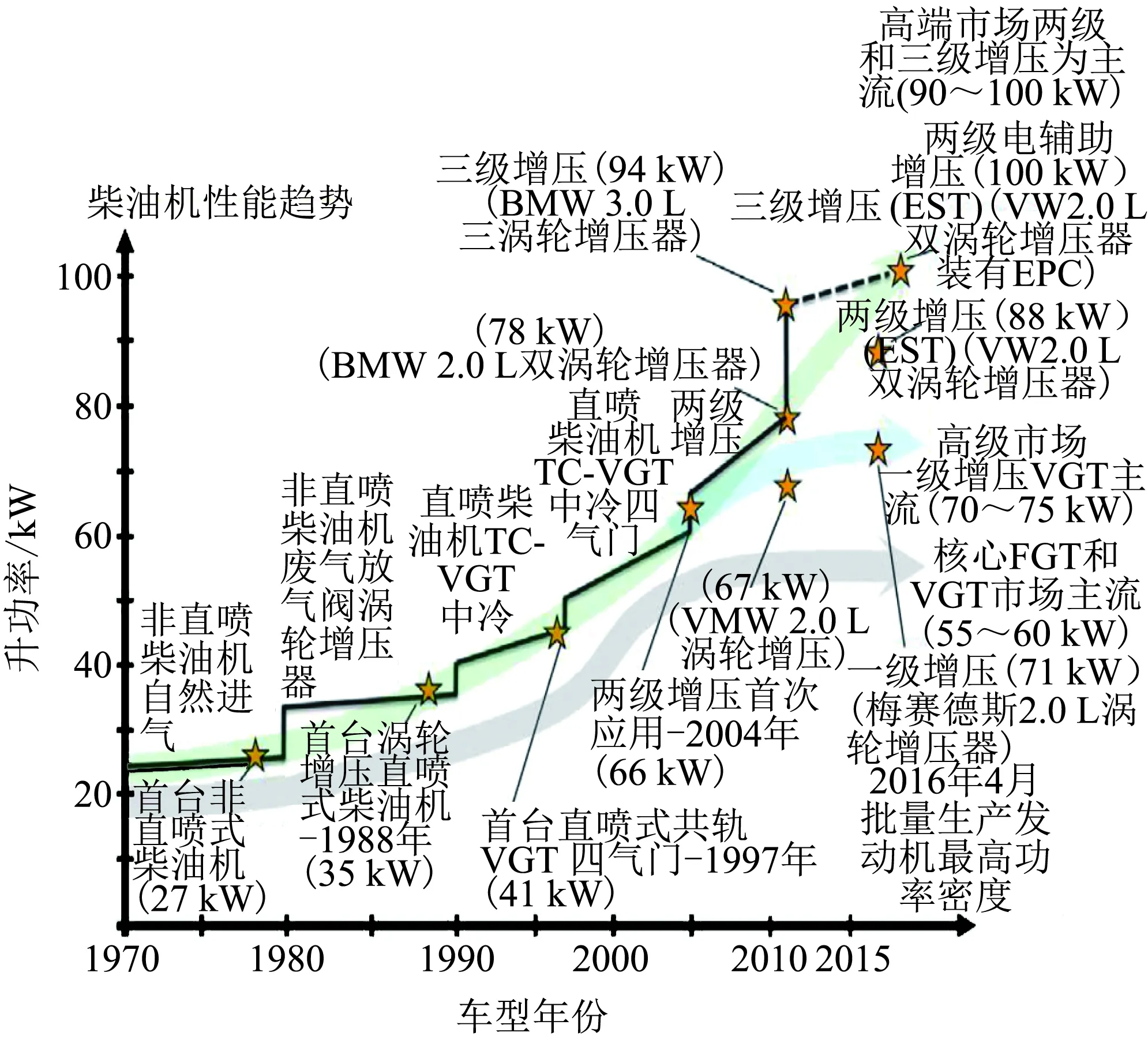

柴油机用于乘用车的历史可以追溯到20世纪30年代,直到20世纪70年代,石油危机之后,已占据了较高的市场份额。当时,间接喷射柴油车开始成为用户追求降低使用成本的自然选择。按照当前的标准,这些发动机的升功率相当低,在20~30 kW的范围,当时市场上出现的第一台涡轮增压发动机则达到最高值。20世纪80年代中期,随着电子控制柴油机占据主流市场份额,这种情况逐渐得到改善。20世纪90年代以来,由于引进了乘用车直喷发动机,这种情况持续得到改善。1997年,Fiat公司和Daimler公司共同推出共轨技术,轿车柴油机升功率首次超过40 kW。从那时起,性能提升的步伐不断加快,如图1所示。

图1 柴油机功率密度的演变

近年来,柴油机在欧洲的市场份额已经超过了50%,核心市场为固定几何截面涡轮(FGT)和可变几何截面涡轮(VGT)应用领域的升功率增长速率减弱,在55~60 kW之间出现分岔[1]。高级轿车应用领域的VGT市场仍然呈现温和增长态势,同类最佳应用接近75 kW。另一方面,由于受到基于双涡轮、三涡轮、四涡轮的复杂增压结构以及涡轮驱动和电驱动压气机组合的影响,高端市场仍然呈现出向更高功率密度发展的竞争态势。压气机最新公告包括装有双涡轮和电动压气机(EPC)的新型VW 2.0 L 4缸柴油机,具有100 kW的高升功率(标定功率203 kW)。BMW 3.0 L 6缸、Quadri-Turbo升功率达到98 kW(标定功率294 kW)[2]。

对于量产柴油乘用车,工程界一直在探究升功率是否存在实际限制。根据Thirouard和Lamping等人以往的经验,于2009年和2010年提出了极高升功率极限的初步指标,最近针对100 kW机型的研究成果再次引起了业内对该问题的探讨[3-5]。因此,Thirouard和Pacaud[5]从技术角度分析了这个问题,回顾了柴油功率密度的限制因素和可能克服这些限制的挑战。

在这些进展中,增压压力超过400 kPa(绝对压力),燃烧系统设计优化和300 MPa喷射压力构成了热力学研究的主要推动因素。考虑到排放、噪声-振动-平顺性(NVH)和燃油经济性需要符合未来法规限制,最终将其以平衡的方式结合在一起,为下一代乘用车用高性能柴油机提供系统的方案。

1 技术内容

该项目的发展目标包括功率密度在尽可能最宽的转速范围内远超过100 kW,并符合新的全球轻型车测试规程(WLTP)和实际驾驶排放(RDE)法规、高水平的NVH并在部分负荷具有良好的有效燃油消耗率(BSFC)。目前面临的挑战是需要将相互冲突的目标加以组合,并将这些技术仔细地整合在一起。

2 基本发动机技术参数

用于单缸演示验证样机设置的基础发动机是由GM公司[6]开发的单缸0.5 L发动机样机。在表1中列出了发动机的主要技术参数,图2(a)示出了发动机样机。

表1 原型柴油机:主要技术参数

图2 GM公司开发的单缸0.5 L发动机样机

对于新燃烧系统的定义,首先采用复杂的模拟工具进行设计,并进行广泛的测试活动。从而得到了燃烧室的最佳形状、喷射系统和喷嘴规格以及低涡流进气道的定义[7]。铝活塞(图2(b))具有优化的冷却道,采用直接机油喷射设计,以获得高冷却效率。为了进一步提高可靠性,活塞采用燃烧室边缘重熔工艺。

3 燃烧系统工况

燃烧系统工况的建模的第一步是设置单缸发动机演示验证样机装置。一维建模(GT-Power)被广泛用于执行燃烧系统架构评估,其中主要对增压/空气流量要求、喷入燃油量估计和边界条件(压力、温度)进行分析。

值得注意的是,随着发动机转速的增加,泵气回路扩大。这表明涡轮增压器运行效率较低,进而导致发动机可提供的制动平均有效压力(BMEP)大幅收窄,其中GT-Power分析使用了放热率(HRR)曲线。使用DI-Jet模型对其进行了估算。为了完整性,GT-Power还模拟的一些其他输出:指示平均有效压力(IMEP)、BMEP、泵气平均有效压力(PMEP)、摩擦平均有效压力(FMEP)、功率、扭矩、BSFC、燃烧持续期和歧管中的压力和温度。值得注意的是,由于PMEP、FMEP和发动机在高转速时BSFC的增加,在所分析的转速区间功率维持平移,在发动机超速运行时没有观察到显著的增益。这和其他制造商(OEM)研究结果保持一致[3-5]。

4 燃油喷射系统

使用了大陆公司轨道压力高达300 MPa的先进燃油喷射系统。喷油器是由大陆公司开发的先进部件。其与正确设计的喷嘴相结合,以便在300 MPa的压力下保持稳定性,同时提高总液压效率。详细介绍了主喷嘴和喷孔设计参数,以提高喷嘴贯穿性。这样可以减小喷嘴喷孔直径,保持喷嘴的液压流量恒定。

所选喷嘴的液压流量(HF)为960 L/min。这是实现100 kW升功率目标的最佳折中,并结合上述先进的燃烧室和发动机总体布置,以满足污染物排放和CO2的未来法规限制。

所用喷嘴的主要特征列于表2。本项目使用的高压燃油泵是大陆公司的DHP1系列,并进行了适当的修改,以保证在300 MPa时所需的喷射量。本研究获得的结果已被进一步用于开发大陆公司PCRs5喷射系统,以使其适合于高性能变型机。

表2 喷嘴规格

5 升功率100 kW试验室装置

试验室演示验证样机包括“模块化”单缸研究发动机(SCE),其主要燃烧系统部件由OEM合作伙伴提供。“模块化”意味着SCE的燃烧系统部件可以重新设计而不改变曲轴箱结构。其中,缸盖、活塞和连杆来自GM公司的原机型。整个喷射系统硬件和控制器由大陆公司提供。

对SCE的曲轴和缸套进行了正确设计和加工,以符合在标定功率条件下预期的非常高的热机械应力。同样,SCE的所有辅助系统都是专门设计或从市场上选购的,目的是为了满足所确定的边界条件,并保证每个参数的精确控制。另外,空气进气和排气系统被设计成满足如表3所示的工作条件。

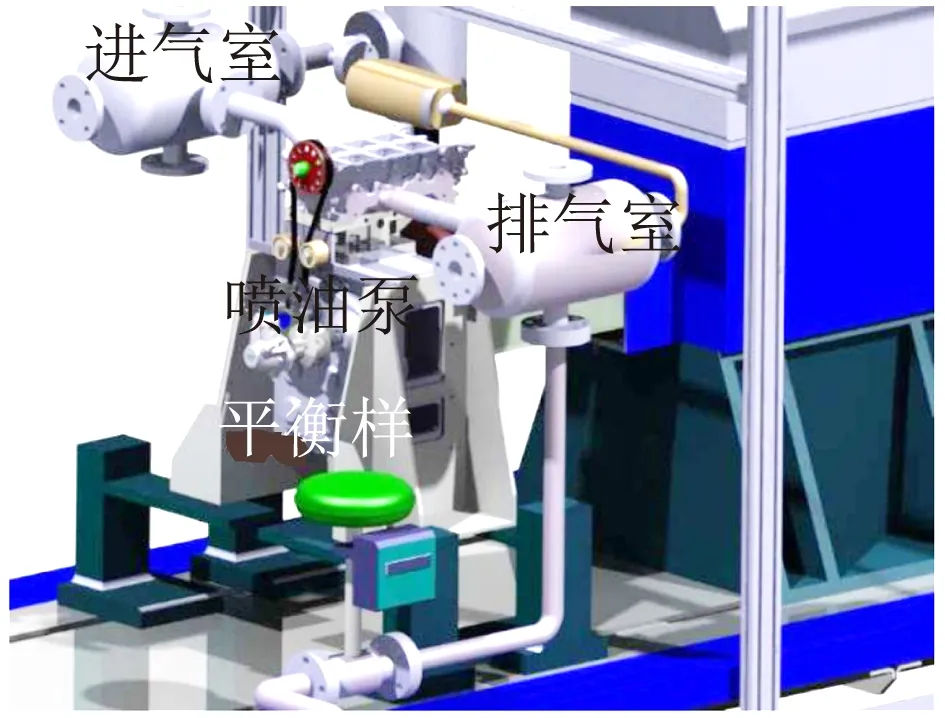

独立的润滑和冷却回路也基于基准GM原机型的标定功率条件组装和安装。图3给出了SCE试验室(a)的布局和发动机照片(b)。图4给出了主机部件的照片。

表3 空气充气和排气系统的运行规格

图3 试验室布局和SCE试验室环境

图4 主要部件的试验室布局

通过安装在电热塞孔中的压电传感器测量燃烧指标(示功图)。燃油喷射参数由电压传感器和压阻传感器进行记录,传感器放置在轨道和喷油器之间的高压油管中。通过安装在进气和排气管中的两个压阻传感器测量气缸换气期间的流体动力学参数。在整个试验室布局中,配置了压力和温度传感器以采集发动机的热力学状态参数。

6 试验计划

为了确定燃烧系统参数的正确配置,保证实现升功率目标,基于计算流体力学(CFD)模拟结果定义了详细的试验矩阵。特别是初步CFD分析表明,增压压力(p增压)400 kPa、喷射压力(p油轨)270 MPa以上、排气门温度(T排气)880 ℃和峰值燃烧压力(pfp)高达20 MPa作为主要的促进因素。

因此,如表4所示,对最大运行负荷进行参数化,改变每个发动机在不同水平上的工作系数。由于在p增压=400 kPa和pfp=18 MPa时压缩压力的峰值非常高,极大地限制了缸内燃油输送,因此没有进行该工况下的试验。在所有测试点,废气排放烟度值2.5 FSN,被认为是基准多气缸发动机(MCE)可接受的运行极限。

表4 为最大负荷参数化设定的发动机参数值

选择表4(参照SCE实际操作)中的T排气值,假设在转速4 000~4 500 r/min范围内的全负荷条件下,T排气值满足:T排气(SCE)=T排气(MCE)-70 ℃。

基于上述相同的GT-Power模型(考虑到MCE排气管路结构),SCE的进气和排气室之间的压差被作为p增压的函数进行估算。图5示出了发动机背压(p背压)相对于p增压变化的函数。

为了在达到T排气和/或pfp的限度之前达到最大负荷,在每个测试点中,对p轨、p增压、p背压、供油和喷射开始(SOI)进行了标定。根据GT-Power模拟基于摩擦损失数据与发动机转速的变化关系计算出的IMEP,对相应的MCE的标称制动扭矩进行了估算。

图5 p增压与p背压的估算