某柴油机涡轮增压器窜气量的研究

2018-10-26

(上汽集团商用车技术中心,上海 200438)

0 前言

在环境污染和能源危机的影响下,汽车工业的节能减排已成为全球亟待解决的大课题,环保部所制定的排放法规也日渐严格。 2017年1月1日,我国开始实施第五阶段国家机动车排放标准,这意味着汽车行业从排放上又将进行一次大变革。因此,对传统发动机的改造升级,以实现节能减排的目标,就成了当务之急。

在众多节能减排的技术当中,废气涡轮增压技术受到广泛青睐,主要是其可以使发动机获得以下优越性能[3]:

(1)节能,涡轮增压器可大幅增加发动机进气量,增强发动机动力性。在动力性相同的条件下,增压发动机较非增压发动机可显著降低油耗,主要是因为增压发动机排量较小,在使用负荷增加时,可使发动机在万有特性曲线中更接近于经济工作区,从而达到节油效果。

(2)环保,在同等动力性的情况下,搭载增压发动机的整车能够节油,因此将降低整车CO2和有害气体的排放量。

(3)提高发动机工作效率,进而推动发动机小型化。将增压技术运用到汽油机上,可以使增压比大幅提高,汽油机功率可达到100%。因此,在相同功率输出的条件下,发动机外形尺寸可大幅缩小,这对于发动机的布置,减小发动机质量和缩小整车外形都有重大帮助。

(4)高原功率补偿,当车辆在高海拔行驶时,空气密度随海拔增加而减小,使用增压技术,可防止发动机进气量的减小,从而保障发动机功率平稳,补偿因进气不足而损失的功率。

因此,为了充分发挥增压的技术优势,从多方面优化废气涡轮增压器并解决现有的问题,就成了当务之急。

各位研发人员在研究增压技术方面提出了不同的技术方案。美国Garrett公司研制可变几何截面涡轮增压器(VGT),该增压器采用可旋转喷嘴的喷嘴环结构,其原理是利用增压器压气机端产生的高压气体作为动力源,驱动转动板,进而带动涡轮端插入导槽的喷嘴环叶片一起转动,从而达到改变涡轮流通截面积,调节废气涡轮增压器进气面积,可使增压器满足柴油机不同进气的需求。日本IHI公司通过优化增压器轴的鼻锥形状来改善气体流通阻力。

1 材料与试验方法

1.1 试验台架及燃料

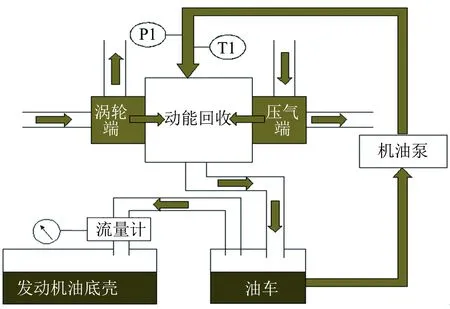

为研究增压器窜气量,需要进行台架试验来采集数据,增压器原理如图1所示。

图1 增压器原理图[4]

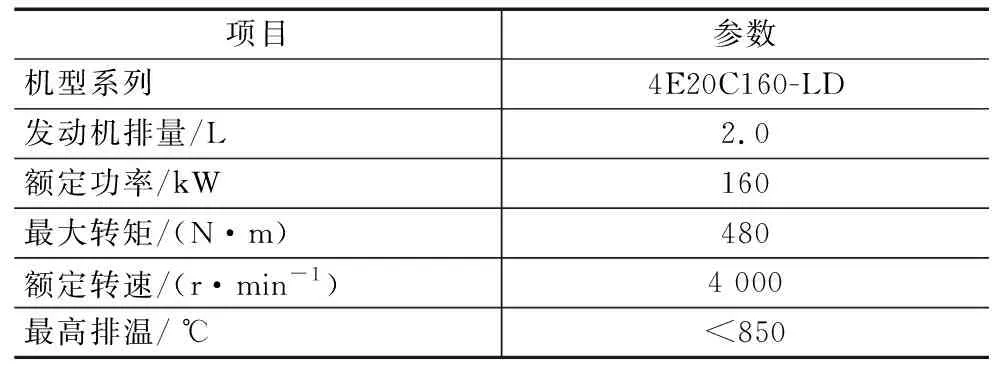

项目参数机型系列4E20C160-LD发动机排量/L2.0额定功率/kW160最大转矩/(N·m)480额定转速/(r·min-1)4 000最高排温/℃<850

表1为柴油机试验台架的主要技术参数。试验燃料采用市售符合国五排放标准的柴油,其十六烷值为50.8,密度(20 ℃)为813.6 kg·m-3,凝点为-22 ℃,硫的质量分数为1.4×10-6,冷却液混合比为50%。

1.2 试验原理

由于此次试验是模拟增压器在发动机上的实际运行,因此必须为发动机提供试验环境。如图2所示,断开发动机和增压器连接的进油管路,改为外接增压器润滑油路。通过单独给油车供油,回油管路同样与发动机断开连接,与油车相连,油车的另一个出口管路上接有空气流量计,通过空气流量计的值的变化来测定增压器窜气量。安装增压器时需要严格控制各个部件与发动机的高度差,与整车状态误差应不超过±10 mm。为保障该试验方法的准确性,试验用增压器分别采用单级增压器和两级增压器,相关参数见表2和表3。因为增压器窜气量对发动机本身的危害性,设计上需要使该值尽量小,所以只要该试验测得的增压器窜气量最大值不大幅偏离增压器生产商所提供的经验限值,便可证明该增压器窜气量正常。

图2 试验原理图

项目参数类型VGT功率范围/kW120低速扭矩/(N·m)205(1 000 r/min)最大扭矩/(N·m)375

表3 两级增压器参数

测量前油车需要预热至70 ℃以上,油压定为0.10~0.15 MPa。发动机充分预热控制出水温度为95~100 ℃,主油道机油温度不超过130 ℃。同时油车热油至目标值(油温90 ℃以上,油压0.36 MPa以上),调整冷却水以稳定油温。手动调节油车的供油压力(P1),使其值在不同工况点下同台架上测得的主油道压力一致。油车供油温度(T1)保持在90 ℃以上。在发动机上进行20次快加速循环,从怠速到60%额定转速全负荷。控制发动机转速在1 000 r/min、1 200 r/min、1 400 r/min、4 000 r/min和4 200 r/min下运行,分别在负荷100%、75%、50%、25%和最小负荷工况时进行测量,发动机运行到目标转速、目标负荷、目标背压后,保持5 min以稳定发动机油温油压,然后进行窜气量测量,测量频率不大于1 Hz。测量完毕后发动机回到怠速工况,关机前确保5 min怠速,增压器止转后关闭油车。该试验各数值限值可根据试验台架进行设定,但是必须严格遵守GB/T 18297—2001 《汽车发动机性能试验方法》和GB/T 19055—2003 《汽车发动机可靠性试验方法》国家规范[5-6]。

1.3 试验检测系统

汽车电喷发动机电子控制单元(ECU)是发动机电控系统的核心,能对发动机燃油和点火系统进行闭环控制[7],试验中ECU通过监测各传感器数据的变化,收集发动机各部分的工作状态信息,并对各信号进行分析,根据情况进入程序自动运算,执行各种命令。本次试验使用ECU控制发动机工况变化。信号变化的数据使用INCA软件收集,如图2所示。

2 材料与试验方法

2.1 单级增压器试验结果

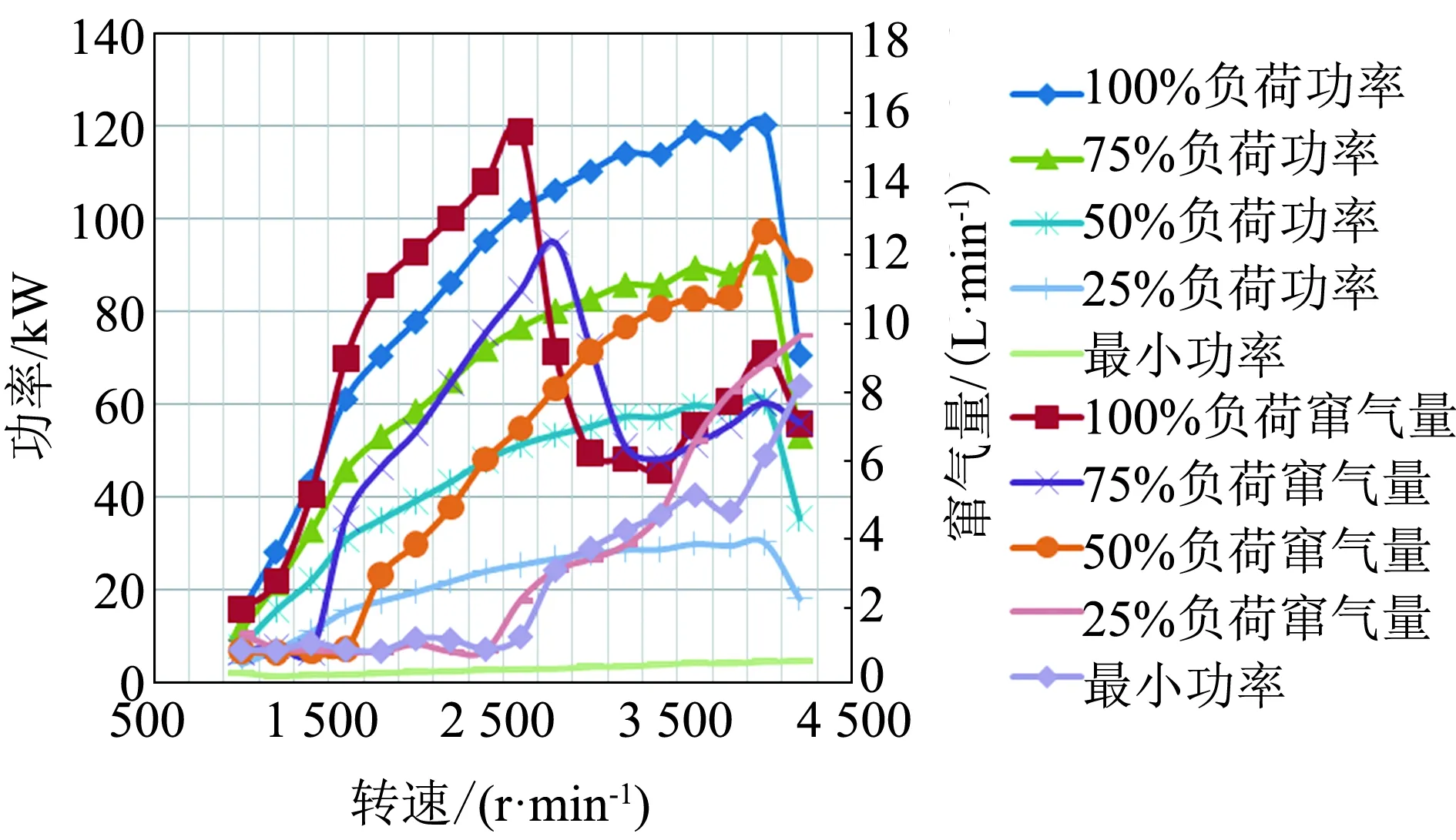

通过对单级增压器进行试验,得出了以下数据,如图3所示。

图3 单级增压器窜气量及功率曲线

由图3可知,在全负荷工况下,增压器的窜气量先上升,后下降,再上升,最后下降。在发动机转速低于2 600 r/min时,由于转速上升,燃油消耗量增加,增压器压力增大,窜气量增大。当发动机转速高于2 600 r/min,此时发动机气缸内部空气增多,排气温度降低,增压器涡端窜气量减小,增压器总窜气量减小。随着转速增加,增压器涡端和压端压力影响逐渐增大,窜气量增加。当发动机转速大于4 000 r/min后,发动机喷油量减少,功率降低,窜气量减少。

在发动机75%负荷工况下,单级增压器窜气量先增加,后降低,再升高,最后降低。曲线变化原因与全负荷相同。

在发动机50%负荷和25%的工况下,增压器窜气量先增加后降低,相比于全负荷和75%负荷两种工况有较大变化。由数据可以看出,在发动机转速低于3 800 r/min时,发动机转速持续升高,功率升高,燃油消耗量升高,排气温度升高,油压保持不变,窜气量持续升高。在转速高于3 800 r/min时,虽然发动机转速持续上升,但是功率下降,燃油耗减少,进气量减少,导致增压器涡端和压端压力降低,因此窜气量减少。

在最小负荷的工况下,增压器窜气量一直增加。这种工况下,发动机负荷较低,窜气量主要受增压内部压力的影响,转速增加时,功率一直升高,燃油耗增加,增压器内部压力增大,窜气量增加。

在各种工况下,增压器漏气量最大值为15.2 L/min,在全负荷转速2 400~2 800 r/min范围内,低于经验限值20 L/min。

2.2 两级增压器试验结果

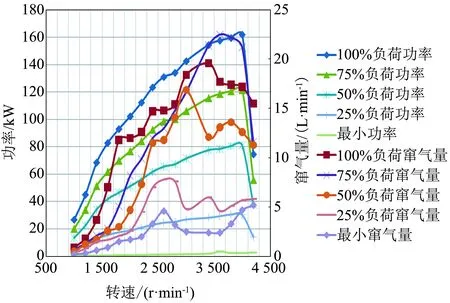

两级增压器试验结果,如图4所示。

图4 两级增压器窜气量及功率曲线

在100%全负荷工况下,两级增压器窜气量呈先增加、后降低的态势,在发动机转速3 400 r/min时,窜气量达到最高。在发动机转速从怠速到3 400 r/min时,由于发动机转速增加,功率增加,因此喷油量增加,增压器内部压力上升,在转速3 400 r/min时,窜气量达到最大值。在发动机转速超过3 400 r/min时,增压器窜气量呈现下降的态势,这是由两级增压器的工作特性所决定的。一般情况,在转速较低时,增压压力由高压级提供,当转速上升,发动机需要的空气量逐渐增大,增压器低压级开始转动,高压级作用减小,当转速达到一定程度时,低压级停止工作,增压压力完全由低压级提供。而两级增压器窜气量是由增压器高压级和低压级共同作用的结果,由于气缸内部空气量增多,排气温度下降,涡端空气温度降低,因此窜气量减少。转速超过3 400 r/min时,高压级作用减小,窜气量减小,低压级窜气量增大,高压级和低压级叠加,窜气量减小。当发动机转速超过4 000 r/min时,发动机功率下降,燃油耗减少,增压器内部压力下降,窜气量减少。

在75%负荷的工况下,增压器窜气量先持续升高,后降低。在转速低于3 600 r/min时,发动机功率升高,进气量增加,增压器内部涡端和压端的压力增大,窜气量增大。转速超过3 600 r/min时,增压器高压级作用减小,低压级转速增加,共同作用使窜气量减小。转速达到4 000 r/min时,功率减小,油耗量减小,增压器内部涡端和压端的压力减小,窜气量快速下降。

在50%负荷的工况下,增压器窜气量曲线先升高,达到峰值后下降,转速达到3 400 r/min时,窜气量为极小值,然后上升,超过4 000 r/min后开始下降。在转速低于3 400 r/min时,窜气量先升后降的原因与前两种工况一样。当转速高于3 800 r/min时窜气量上升,主要是因为此时低压级作用较强,产生的窜气量超过了高压级窜气量下降的影响。

在25%负荷的工况下,窜气量变化的趋势同50%负荷工况相似,变化的原因也相近。

在最小负荷工况下,窜气量先升高,在转速2 600 r/min时达到顶峰,随后降低并保持平稳,在转速高于3 600 r/min后窜气量上升。在转速低于3 000 r/min时,窜气量曲线变化的原因与其他负荷曲线变化相近。发动机转速高于3 000 r/min且低于3 600 r/min时,增压压力主要是由低压级提供,而发动机此时功率较低,所需要的空气量较少,所以窜气量变化较为平稳,转速高于3 600 r/min后,发动机燃油消耗量相对较大,油耗量上升,空气消耗量上升,窜气量增大。

在各种工况条件下,增压器漏气量最大值为22.5 L/min,位于75%负荷转速3 600~3 800 r/min范围内,低于经验限值为35 L/min。

3 结论

某柴油机涡轮增压器采用单级增压时,窜气量随转速的增加呈现先增加后降低的趋势。在不同负荷下,最大窜气量对应的转速不同,最大窜气量对应的转速随负荷的增加呈降低趋势。

而采用两级增压器时,窜气量的变化趋势与单级增压情况相似,窜气量的转速特性和负荷特性与单级增压趋势相同。

在发动机相同转速和负荷的条件下,采用两级增压器的窜气量明显高于单级增压器。在发动机升级为双级增压器的过程中,需要重点考虑窜气量增加的趋势,以确保发动机的安全使用和耐久性。