煤矿采掘设备CAN总线电液控制系统的应用

2018-10-25唐会成

唐会成

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

0 引言

随着我国经济发展及自动化技术的不断提升,对能源的要求与日俱增。煤炭作为能源,对国民经济的发展至关重要。因此,煤矿采掘设备的自动化越来越受到人们的重视。电气控制系统和液压系统是煤矿采掘设备的主要组成部分。电液控制系统对电气和液压进行综合控制,其技术的先进性将有助于提高设备自动化程度、增加工作效率、降低工人劳动强度[1]。

控制器局域网 (controller area network,CAN)总线是德国Bosch公司最先提出的、为解决汽车测量和执行部件之间的数据通信而设计的一种现场总线。其具有独特的设计及良好的性能,已经在机械工业、纺织工业、农业机械、机器人、数控机床、医疗器械及传感器等领域得到广泛应用。本文从采掘设备实际工况需求出发,将CAN总线的分布式控制系统与电液控制相结合,并应用到采掘设备系统的设计中,提高了设备的自动化水平[2]。

1 CAN总线技术及其特点

1.1 CAN总线技术

CAN是国际标准化组织(International standards organization,ISO)的一种串行总线通信协议。CAN总线是一种支持分布式控制或实时控制的串行通信网络,被称为工业自动化控制领域的计算机局域网。基于CAN总线的分布式控制系统可以实现各节点之间的实时、可靠数据传输。其被广泛地应用于工业自动化、船舶、医疗设备、工业设备。1993年11月,ISO正式颁布了道路交通运载工具-数字信息交换-高速通信CAN国际标准ISO 11898,为CAN标准化、规范化推广铺平了道路。CAN总线是当前自动化领域技术发展的热点之一[3]。CAN控制器通过2根线(CAN-H和CAN-L)构成通信总线。CAN总线的信号是由2根线之间的差分电压决定的。当CAN-H为3.5 V、CAN-L为1.5 V、差分电压为2 V时,表示显性逻辑(0);当CAN-H和CAN-L为2.5 V、差分电压为0 V时,表示隐性逻辑(1)。

1.2 CAN总线特点

CAN协议与传统总线网络的最大不同在于其对通信数据块进行编码,使网络中所有节点可同时收到相同的数据,确保了控制系统的实时性;通信数据短帧结构,每帧包括帧起始、仲裁段、控制段、数据段、循环冗余校验(cyclic redundancy check,CRC)段、方管(acknowledgement,ACK)段、帧结束。其中:数据段为8个字节有效数据;CRC段的检验可提供相应的错误处理功能;短帧结构数据传输时间短,降低了受干扰的概率,提高了通信的可靠性。

CAN总线采用了多主竞争式总线结构。基于非破坏性仲裁技术,CAN总线上的任意节点可在任意时刻主动向网络上的其他节点发送信息,且不分主次,实现了各节点之间的自由通信。当2个节点同时向网络上传送数据时,优先级低的节点主动停止发送数据,而优先级高的节点可不受影响地继续传输数据,有效避免了总线冲突;节点可同时接收相同的数据。这些特点使得CAN总线构成的网络各节点之间的数据通信实时性强,且容易构成冗余结构,提高了系统的可靠性和系统的灵活性。此外,CAN总线节点出现严重错误时,可以自动关闭总线并从中脱离,以保护网络其他节点的通信不受干扰;同时,总线节点可根据报文的ID决定接收或屏蔽该报文。

2 电液比例控制技术

2.1 液压系统控制方式

煤矿井下工作环境恶劣以及对电气元件安全标准的要求,制约了采掘设备自动化控制技术的发展。近年来,随着国家“减员增效”政策及“数字化矿井”概念的提出,我国煤矿井下采掘设备及其相关控制器件得到迅速发展。采掘设备液压控制系统经历了传统手动控制、液压先导控制、电液开关控制、电液比例控制等发展阶段。纯液压控制通过操作设备手动操作阀来执行相应的功能,如油缸伸缩、驱动行走马达前进后退等。由于每一个操作阀对应一个功能难以实现自动化流程的控制,且需要本地操作,增加了操作人员的风险。电液比例控制是集机械、液压、微电子、控制器、远程遥控、信息网络为一体的综合电气自动化控制。电液比例控制技术的性能介于伺服控制和开关控制之间。相对于伺服阀,电液比例阀具有成本低、对油液污染不敏感、抗污染能力强、维护方便等特点,而电液开关阀控制精度低、不能调节,难以满足高质量控制要求。电液比例技术融合了电气控制技术和微电子技术在信号检测、放大、处理和传输等方面的优势,结合分布式通信网络,可实现遥控操作和按复杂程序动态响应,使之在煤矿采掘设备自动化控制领域有广阔的应用前景[4]。

2.2 电液比例控制原理

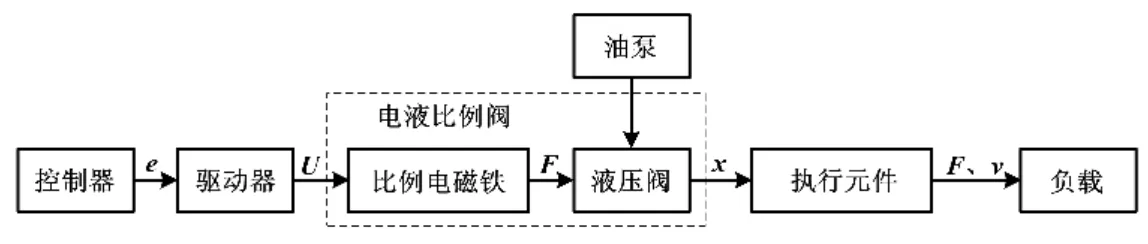

电液比例控制原理是:控制器输出电流控制信号后,比例阀内的电磁铁会产生与电流成比例的电磁推力;利用电磁推力推动阀芯,阀口开启行程与电磁力成正比;通过阀口开启的大小控制液压系统压力和流量;如果控制器电流信号按比例或一定程序变化,则比例电磁阀的阀口也随之变化[5]。比例阀电液控制系统如图1所示。

图1 比例阀电液控制系统框图Fig.1 Electrohydraulic control system of proportional valve

控制器发出控制信号e,经过驱动器放大处理脉冲宽度调制(pulse width modulation,PWM)电压信号U;U流入电液比例阀的比例电磁铁,产生电流I;I按比例转换成电磁力F;F作用在液压阀的阀芯上产生推力使之移动,从而控制阀芯开口、方向和大小,产生不同的流量、压力;通过执行元件 (液压缸、液压马达),使负载获得力F与速度v。

2.3 电液比例控制的主要优点

电液比例控制主要有以下优点。

①操作方便,容易实现遥控。

②自动化程度高,容易实现编程控制。

③工作平稳,控制精度较高。

④结构简单,使用元件较小,对污染不敏感。

⑤系统的节能效果好。

3 CAN总线电液控制系统

煤矿井下采掘设备电气控制系统是采掘设备自动化控制系统的核心,而电液比例控制技术是提高煤矿井下采掘设备自动化水平的必要手段。采掘设备的电液控制系统可以提高设备的生产效率,降低工人劳动强度。通过远程遥控操作,可改善工人生产环境,确保煤矿安全生产。系统以CAN通信网络构建的分布式控制系统为基础,以主控制器为核心,结合PWM控制器、遥控器及人机操作界面,综合运用机械、液压、电子技术、控制技术、网络通信技术,以构建煤矿井下采掘设备综合电液控制系统[6]。电液控制系统结构如图2所示。

图2 电液控制系统结构图Fig.2 Structure of electrohydraulic control system

3.1 主控单元

主控单元是采掘设备控制系统的核心,其主要功能是对各传感器数据进行采集、分析、计算,同时调节CAN总线网络与各分布式单元的实时数据交互,并通过复合逻辑控制实现CAN总线各节点的信息共享及CAN总线网络所有单元的协同工作。此外,主控单元还控制采掘设备的截割电机、运输电机、油泵电机启动、停止,并通过综合保护器对电机进行过热、过载、缺相保护。通过连接声光报警器,在启动前对采掘设备各电机进行预警,告知周围人员设备即将运行,以提高设备使用的安全性。通过控制照明灯,以及油温、油位传感器,对液压系统进行保护。

主控单元主要由煤矿用隔爆壳体、控制变压器、电流传感器、电压传感器、断路器、接触器、开关电源、综合保护器、嵌入式控制器等组成。嵌入式控制器为CX8050。其既可作为CANopen主站,也可作为单纯的CAN主站。另有一个10/100 Mbit/s以太网接口,可用于系统接入煤矿井下以太网,将系统信息上传到地面监控室。CAN总线隔离中继器YHCB6,通过总线隔离器实现总线网络分布式节点间的电气隔离。当某段总线出现故障时,不会影响总线的其他节点。应用该模块将单路的CAN总线转换为多路的CAN总线,具有极强的总线抗干扰功能。

3.2 分布式单元

分布式单元包括PWM控制器。该单元采用EPEC2024控制器。该控制器在高震动、大温度变化和潮湿等条件下仍能正常、可靠运行。该控制器具有体积小、性能高等优点,广泛应用于地面各种工程机械。通过编程软件,可配置24路PWM输出;通过配置PWM输出信号的频率,可以调节电磁阀响应速度、控制精度。增大PWM频率可以降低电磁阀线圈,保持电流的波动,但如果PWM频率过高,电路的干扰也会相应增大。因此,需优化PWM频率,以降低电磁阀线圈的电流波动和电路的电磁干扰。在保证电磁阀可靠吸合的情况下,采用较小的PWM频率,不但可以降低电磁阀线圈的功耗,而且可以提高电磁阀关闭时的响应速度。

3.3 人机界面

人机界面是操作人员与采掘设备交流平台。通过人机界面,工作人员可以方便、及时地了解采掘设备的工作运行参数和故障状态。采掘设备运行中的各种参数都会通过人机界面反馈给操作人员,使操作人员可以更好地掌控设备状态,从而提高工作效率。当采掘设备发生故障时,通过人机界面反馈的信息可以缩短查找故障时间[7]。

人机界面的组态软件通过CAN总线数据采集和过程控制图库,以图形的形式直观且实时地显示采掘设备各个执行机构的动作,如电机启停状态、电磁阀开启阀心行程、左右行走履带转动方向、油缸升降等。

3.4 遥控单元

遥控控制单元主要由矿用本质安全型控制发射器和矿用隔爆型遥控接收机组成。矿用本质安全型遥控器对精确度、灵敏度、信号连贯性、实时性、抗干扰性、遥控距离、防水防尘、耐酸碱性等性能有较高的要求。接收机的主要功能是将接收到的来自控制发射器的操作信息,通过CAN总线发送给采掘设备主控制器。主控制器通过接收到的控制信息,分析判断该控制信息的执行单元是否为总线上的分布式节点,然后综合整个控制系统的状态,确定动作是否可以执行。如可执行,则将控制信息通过CAN总线发送,并由相应控制单元根据控制信息执行。遥控发射器具有4路开关量控制信号,分别为电机启动、停止、照明和急停;还具有6路模拟信号,分别为2路左右履带行走和4路油缸伸缩[8]。

发射器技术参数如下:频率范围为405~475 MHz;通信距离≥100 m(空旷环境下);操作元件为6个线性摇杆、6个拨动开关;工作温度范围为 -25~+70℃;防护等级为IP65。

4 软件设计

程序设计框图如图3所示。

图3 程序设计框图Fig.3 Block diagram of program design

主控制系统软件按其程序控制执行单元,分为主控单元控制程序和分布单元控制程序。程序采用模块化设计、循环扫描方式执行,具有较高的可读性。主控单元控制程序包括程序初始化(即扩展模块I/O口状态检测)、传感器数据采样和处理程序、故障处理和保护程序、各执行部件控制程序。分布式单元控制程序包括CAN总线节点在线检测及离线处理程序、电液控制程序、人机界面显示程序、遥控系统通信程序等。针对每个不同功能的模块程序,分别进行程序结构设计、软件编写及调试。最后,由主控程序根据各部分程序功能按逻辑关系将其组合在一起。

5 结束语

煤矿井下采掘设备采用分布式电液控制,使液压系统管路布置简洁,提高了液压系统的可靠性、可维护性。实际应用中,遥控器可以实现设备的远程操作,保障操作人员安全。同时,遥控器不仅可以操作每个电液比例阀单独工作,还可以根据设备动作流程,通过控制程序设计实现采掘设备的自动化控制,降低工作劳动强度,提高设备生产效率。电液比例控制技术是煤矿井下采掘设备自动化控制的关键技术,是实现煤矿井下安全高效生产的必要条件。随着“自动化、数字化矿井”概念的提出、“减人增效”政策的实施,电液控制技术在我国煤矿井下采掘设备的应用具有广阔的发展前景[9]。