浅析某车型驻车制动故障

2018-10-24潘大巍余勤许刚穆可广

潘大巍 余勤 许刚 穆可广

摘 要:为解决整车厂某车型市场反馈的驻车制动器操纵杆拉起5-8齿无法驻坡的问题,本文分析了影响驻车操纵机构齿数变化的三个主要原因。经过分析验证,整车厂采取相应措施,某车型的驻车制动故障以及驻车制动的顾客抱怨度大幅下降,产品形象得到提升,同时本文为汽车整车厂解决相同或相似驻车制动问题提供参考和依据。

关键词:驻车制动,制动拉索,蹄片,自调隙机构

0 序言

汽车制动性能的优良与否直接关系到驾驶者的安全,是也衡量汽车安全性能最重要的指标。驻车制动是指机动车辆安装的手动刹车装置,在车辆停稳后用于稳定车辆,避免车辆在斜坡路面停车时由于溜车造成事故。

驻车制动器可以是独立的,也可以与行车制动器共用。驻车制动装置有别于行车制动,它们各自有相互独立的操纵装置,本文讨论的驻车制动装置是手操纵鼓式制动器。

1驻车制动问题的提出

某整车厂为保障驻车操纵力在恰当范围内,根据国标,制定了如下工艺标准:在保证车辆在20%坡度上拉起5-8齿可以实现驻坡的前提下,由总装操作工人根据个人经验对驻车操纵机构进行装配调试以达到合格标准。

根据整车厂调研的市场反馈,某车型部分车辆出现驻车操纵杆在5-8齿无法驻坡(包括驻车制动拉到顶无法驻坡和驻车制动在5齿时无法驻坡等问题),在收集整理故障车辆信息后发现,售后维修此类故障车辆35例,故障车行驶里程与数量关系如图所示。

从上图可知,驻车制动器故障车辆的行驶里程分布范围较广,在1万公里内发生故障频次较高,随着行驶里程增大,故障车辆增多。因而要注重车辆出厂前驻车装配工艺的优化和管控,同时要解决车辆出厂后驻车机构自身出现的故障。

2驻车制动的结构原理

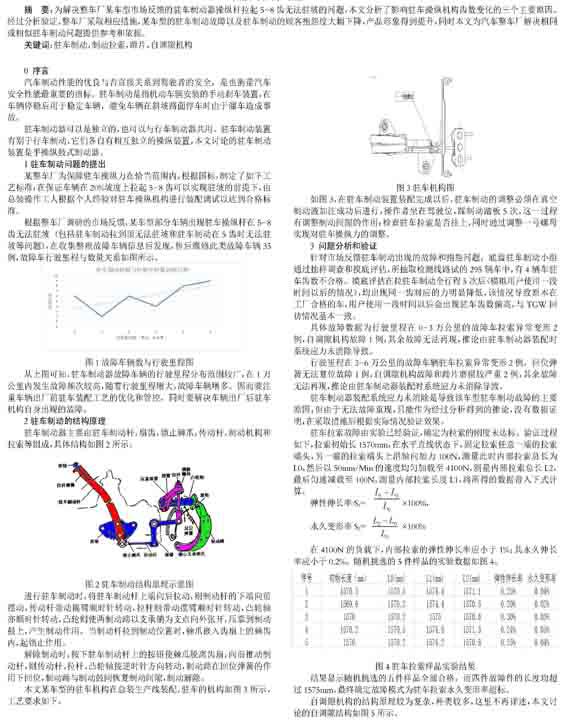

驻车制动器主要由驻车制动杆,扇齿,锁止棘爪,传动杆,制动机构和拉索等组成,具体结构如图2所示。

进行驻车制动时,将驻车制动杆上端向后拉动,则制动杆的下端向前摆动,传动杆带动摇臂顺时针转动,拉杆则带动摆臂顺时针转动,凸轮轴亦顺时针转动,凸轮则使两制动蹄以支承销为支点向外张开,压靠到制动鼓上,产生制动作用。当制动杆拉到制动位置时,棘爪嵌入齿扇上的棘齿内,起锁止作用。

解除制动时,按下驻车制动杆上的按钮使棘瓜脱离齿扇,向前推动制动杆,则传动杆、拉杆、凸轮轴按逆时针方向转动,制动蹄在回位弹簧的作用下回位,制动蹄与制动鼓间恢复制动间隙,制动解除。

本文某车型的驻车机构在总装生产线装配,驻车的机构如图3所示,工艺要求如下。

如图3,在驻车制动装置装配完成以后,驻车制动的调整必须在真空制动液加注成功后进行,操作者坐在驾驶位,踩制动踏板5次,这一过程有调整制动间隙的作用;检查驻车拉索是否挂上,同时通过调整一号螺母实现对驻车操纵力的调整。

3 问题分析和验证

针对市场反馈驻车制动出现的故障和抱怨问题,底盘驻车制动小组通过抽样调查和摸底评估,所抽取检测线路试的295辆车中,有4辆车驻车齿数不合格。摸底评估在拉驻车制动全行程5次后(模拟用户使用一段时间以后的情况),均出现同一齿对应的力明显降低,该情况导致原本在工厂合格的车,用户使用一段时间以后会出现驻车齿数偏高,与TGW回访情况基本一致。

具体故障数据为行驶里程在0-3万公里的故障车拉索异常变形2例,自调隙机构故障1例,其余故障无法再现,推论由驻车制动器装配时系统应力未消除导致。

行驶里程在3-6万公里的故障车辆驻车拉索异常变形2例,回位弹簧无法复位故障1例,自调隙机构故障和蹄片磨损较严重2例,其余故障无法再现,推论由驻车制动器装配时系统应力未消除导致。

驻车制动器装配系统应力未消除是导致该车型驻车制动故障的主要原因,但由于无法故障重现,只能作为经过分析得到的推论,没有数据证明,在采取措施后根据实际情况验证效果。

驻车拉索故障由实验已经验证,确定为拉索的刚度未达标。验证过程如下,拉索初始长1570mm,在水平直线状态下,固定拉索任意一端的拉索端头,另一端的拉索端头上沿轴向加力100N,测量此时内部拉索总长为L0,然后以50mm/Min的速度均匀加载至4100N,测量内部拉索总长L2,最后匀速减载至100N,测量内部拉索长度L1,将所得的数据带入下式计算。

弹性伸长率:S1= ×100%,

永久变形率S2= ×100%

在4100N的负载下,内部拉索的弹性伸长率应小于1%;其永久伸长率应小于0.2%。随机挑选的5件样品的实验数据如图4。

结果显示随机挑选的五件样品全部合格,而四件故障件的长度均超過1575mm,最终确定故障模式为驻车拉索永久变形率超标。

自调隙机构的结构原理较为复杂,种类较多,这里不再详述,本文讨论的自调隙结构如图5所示。

自调隙结构的问题在于,当蹄片磨损较多后,自调隙机构无法正常补偿间隙,而检测自调隙机构未发现异常,推论这是由装配后蹄片与制动鼓安装后的间隙没有调整到位所致。

4 解决方案和措施

由以上论述,驻车制动最主要的问题为装配工艺问题,其次是驻车拉索故障,最后是自调隙故障和摩擦轮磨损故障,回位弹簧无法复位故障经证实属于个例,一个月内没有相同故障出现,不再给予关注。

解决方案由三部分构成,第一:优化改进装配工艺,增设自调隙设备;第二:优化制动材料性能,包括驻车制动拉索和蹄片;第三:健全路试检查机制。

改进工艺操作,是指在总装车间将驻车制动系统装配完成后,由操作工人手动拉手刹3-5次,消除后制动系统的应力,此外,在路试时推动短里程拉手刹磨合后制动器的工艺,通过模拟及实际操作验证了此项工艺的可行性。另外,为提高驻车性能的一致性,降低工人操作带来的一致性和稳定性风险,在装配工艺增设后制动器间隙自动调整设备,用以调校制动蹄片和制动鼓的间隙。此项工艺已在渝北工厂得到实施验证。

优化制动材料性能,是指整车厂推动供应商优化摩擦蹄片材料,同时提高驻车制动拉索的工艺、材料以及检查机制,从而改善后制动器摩擦性能,保证更好的驻车制动效果。

健全路试检查机制,包括了对整车的阻滞力检测,制动力检测和驻车制动力检查。检测线后制动检测和路试调试实况以及工作要素表如图6、图7。

通过健全强化路试检查机制,同时建立管控表对数据进行监控,一旦发现异常,就可以在一天内组织分析,及时制定整改措施并高效处理。

5 成果和总结

通过以上的三个措施,该车型的驻动制动故障以及驻车制动顾客抱怨度趋势如图8、图9所示。

由上图可以看出,在执行相应措施后,该车型市场TGW和EVB快速下降,证实了采取的措施有效。

驻车制动性能是车主的主观直接感受,并影响行车质感和安全性能,整车厂为提高顾客满意度,不断的尝试和验证,结果证实,通过改进优化工艺操作流程,增添自调隙设备,提高制动材料性能,建立健全路试检查机制,能明显改善驻车制动性能的一致性和稳定性,从而提升驻车制动性能。

本文对驻车驻车制动的故障分析,为其他整车厂在线车辆和售后车辆出现相同或类似问题提供了解决思路和依据。通过改善驻车制动性能,有效的提升了该车型的客户满意度,提升了品牌知名度。

参考文献:

[1] 王成璞,胡也平.五十铃NKR100P驻车制动操纵机构简介,汽车与配件[J],1995