电流密度对喷射电沉积钴–镍合金镀层组织及性能的影响

2018-10-23叶雄谭俊张庆唐振

叶雄,谭俊*,张庆,唐振

(陆军装甲兵学院表面工程重点实验室,北京 100072)

Co–Ni合金镀层具有良好的力学性能和高温性能,可用作连铸结晶器铜板的防护涂层[1-2],同时Co–Ni合金镀层还具有较好的磁性,因此常被作为磁性媒介而广泛应用在微电子工业中[3-4]。电沉积所得Co–Ni合金镀层中Co和Ni一般以固溶体的形成存在,通过改变两者的比例可形成单相或两相共存的固溶体[5]。相比于纯Co镀层或纯Ni镀层,Co–Ni合金镀层因为具有固溶强化的作用,其耐磨性和硬度都得到了较大的提高,可以用作耐磨防护性镀层,具有很好的应用前景[6-7]。

Co–Ni共沉积属于异常共沉积,即镀层中的Co与Ni的含量之比高于镀液中Co2+与Ni2+的含量之比[8]。喷射电沉积Co–Ni合金镀层中Co与Ni的含量之比受多种因素的影响,例如镀液流速[6]、电流密度[9]、主盐类型[10]等,因此较难控制。为了得到确定成分比例的Co–Ni合金镀层,探索Co–Ni共沉积的规律,以及增强实验的可重复性,本文研究了电流密度对喷射电沉积Co–Ni合金镀层成分、形貌及组织的影响,并表征了其硬度和耐磨性。

1 实验

1.1 喷射电沉积工艺

采用直径为24mm、厚度为6mm的黄铜圆片作为阴极,先依次采用200、400和800目的砂纸打磨。再用电刷镀设备进行电净除油,电净液由NaOH、Na3PO4、Na2CO3和NaCl组成,镀笔运动速率为4~8m/min,持续时间1min。电净完毕,立即用去离子水冲洗30s。

采用本课题组自行设计的基于 PS-3005D型直流电源的喷射电沉积设备进行直流喷射电沉积。喷枪喷嘴为圆形,内径6mm,以1.25mm/s的速率在距离样品表面10mm处呈直线来回移动,镀液流量为3.2L/min,电沉积 30min 得到 6mm×23mm 的矩形镀层。

镀液配方和工艺条件为:NiSO4·6H2O与CoSO4·7H2O的质量浓度比(标记为M)2∶1、1∶1或1∶2(共300g/L),NaCl20g/L,H3BO330g/L,pH3~4,室温,电流密度 20~120A/dm2,时间 30min。

1.2 测试分析

采用Nova Nano450型场发射扫描电子显微镜(SEM)观察Co–Ni合金镀层的表面形貌,利用其附带的能谱仪(EDS)测定镀层中Co和Ni的质量分数。利用DX-2700型X射线衍射仪(XRD)分析镀层的相结构。在MFT-R4000型高速往复式摩擦磨损试验仪上进行干摩擦磨损试验,摩擦副为GCr15钢球,直径4mm,磨痕长度5mm,频率5Hz,时间10min。采用OLS4000型3D测量激光显微镜测量镀层磨损体积。采用Buehler OmniMet MHT型自动显微硬度仪测量镀层的显微硬度,载荷50g,保压15s,每个试样测5个不同点并取平均值。

2 结果与讨论

2.1 电流密度对Co–Ni合金镀层Co含量的影响

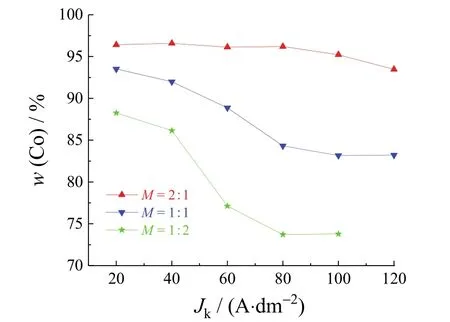

由图1可见,采用主盐比例不同的镀液在不同电流密度下所得Co–Ni合金镀层的Co含量均高于70%,都高于Co在镀液中的占比,且不同镀液所得镀层的Co含量随电流密度升高而下降的趋势不同。这是因为Co–Ni共沉积为异常共沉积,由于阴极附近Co(OH)+的形成会抑制Ni2+通过而使Ni的析出受到抑制,但Co2+不受影响,从而导致镀层中Co含量高于镀液中的Co含量。槽镀时Co沉积受Co2+的液相传质控制[11]。在镀液搅拌速率一定的情况下,增大电流密度相当于增强阴极极化,Co的沉积加快,阴极附近扩散层中 Co2+的消耗加快,从而加剧了阴极的浓差极化,Co2+不能及时得到补充,因此镀层中 Co含量会随电流密度增大而降低。与槽镀中的沉积规律类似,虽然喷射电沉积过程中离子的传质较快,但喷射电沉积的电流密度远高于槽镀,因此,随着电流密度的增大,阴极依然会出现严重的浓差极化,即金属的沉积速率低于其补充速率。而Co–Ni属于异常共沉积,Co的沉积速率远高于Ni,因此,浓差极化对镀层Co含量的影响更大。

采用M为2∶1的镀液时,电流密度由20A/dm2升至80A/dm2时,所得镀层的Co含量基本保持不变;再增大电流密度,所得镀层的Co含量略降。其原因在于:镀液中Co2+含量高,Co的沉积在电流密度低于80A/dm2时受浓差极化的影响小,高于80A/dm2时大。采用M为1∶1或1∶2的镀液时,镀层的Co含量随着电流密度的增大均下降,高于80A/dm2时下降幅度变缓。其原因在于镀液中Co2+含量低,电流密度低于80A/dm2时仅Co的沉积受浓差极化的影响大,而高于80A/dm2时,Ni的沉积也开始受到浓差极化的影响,因此镀层中Co和Ni的含量趋于稳定。其中采用M为1∶2的镀液时,在120A/dm2下所得的镀层出现了严重烧蚀,这是因为过大的浓差极化使沉积反应无法正常进行。

图1 镀液中M(NiSO4·6H2O与CoSO4·7H2O的质量浓度比)不同时Co–Ni合金镀层的Co含量与制备时电流密度的关系Figure 1 Relationship between Co content in Co–Ni alloy coating and current density applied during electrodeposition in the baths with different M values (i.e.mass ratios of NiSO4·6H2O to CoSO4·7H2O)

2.2 合金镀层的结构和表面形貌

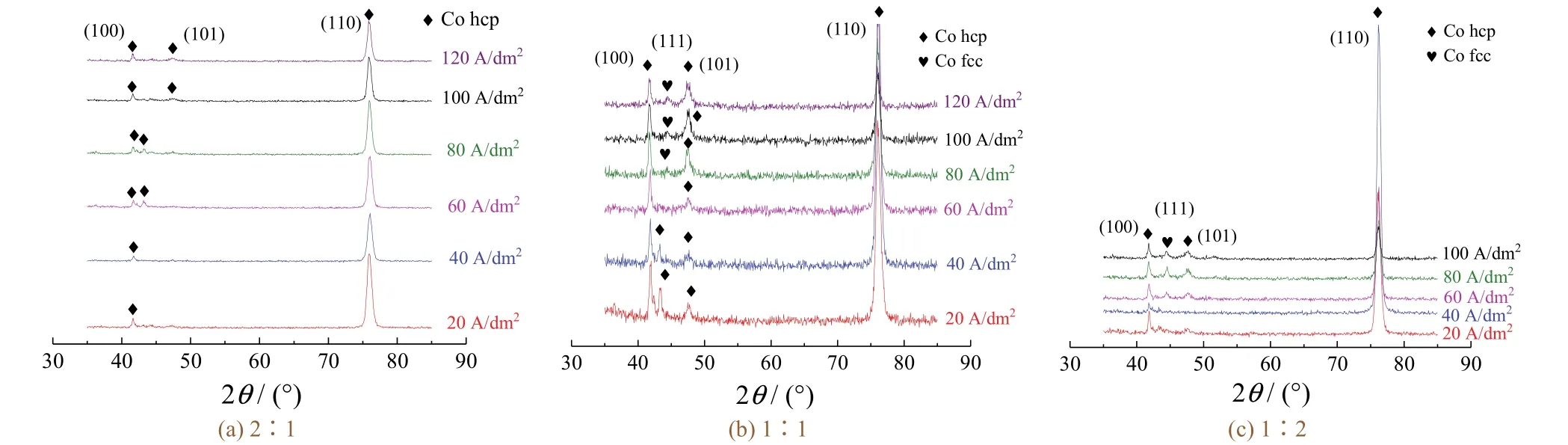

从图1可知,镀液中M为2∶1时,在不同电流密度下所得镀层的Co含量均高于93%,其XRD谱(见图 2a)中出现了对应于密排六方(hcp)ε-Co相的晶面(100)、(101)和(110)的特征峰,与纯 ε-Co的标准谱图比较后发现,这3个衍射峰的2θ都有轻微的偏移,说明镀层形成了以Co为溶剂的合金固溶体。从图2b可知,镀液中M为1∶1时,在电流密度低于80A/dm2时所得的合金镀层出现了hcpε-Co相的(100)、(101)和(110)三个特征峰;电流密度为80A/dm2时,出现了(111)峰,对应于面心立方(fcc)α-Co相,该峰也有轻微的偏移,说明fcc相也是合金固溶体相。从图2c可知,在电流密度为20A/dm2和40A/dm2时,合金镀层基本为Co的hcp相,电流密度为60A/dm2以上时开始出现(111)衍射峰,这与此时镀层的Co含量下降至80%以下有关。综上可知,镀层的相结构主要与镀层中Co含量有关,电流密度是通过改变镀层中元素的含量来改变镀层的织构。

图2 镀液中M不同时所得Co–Ni合金镀层的XRD谱图Figure 2 XRD patterns of Co–Ni alloy coatings obtained from the baths with different M values

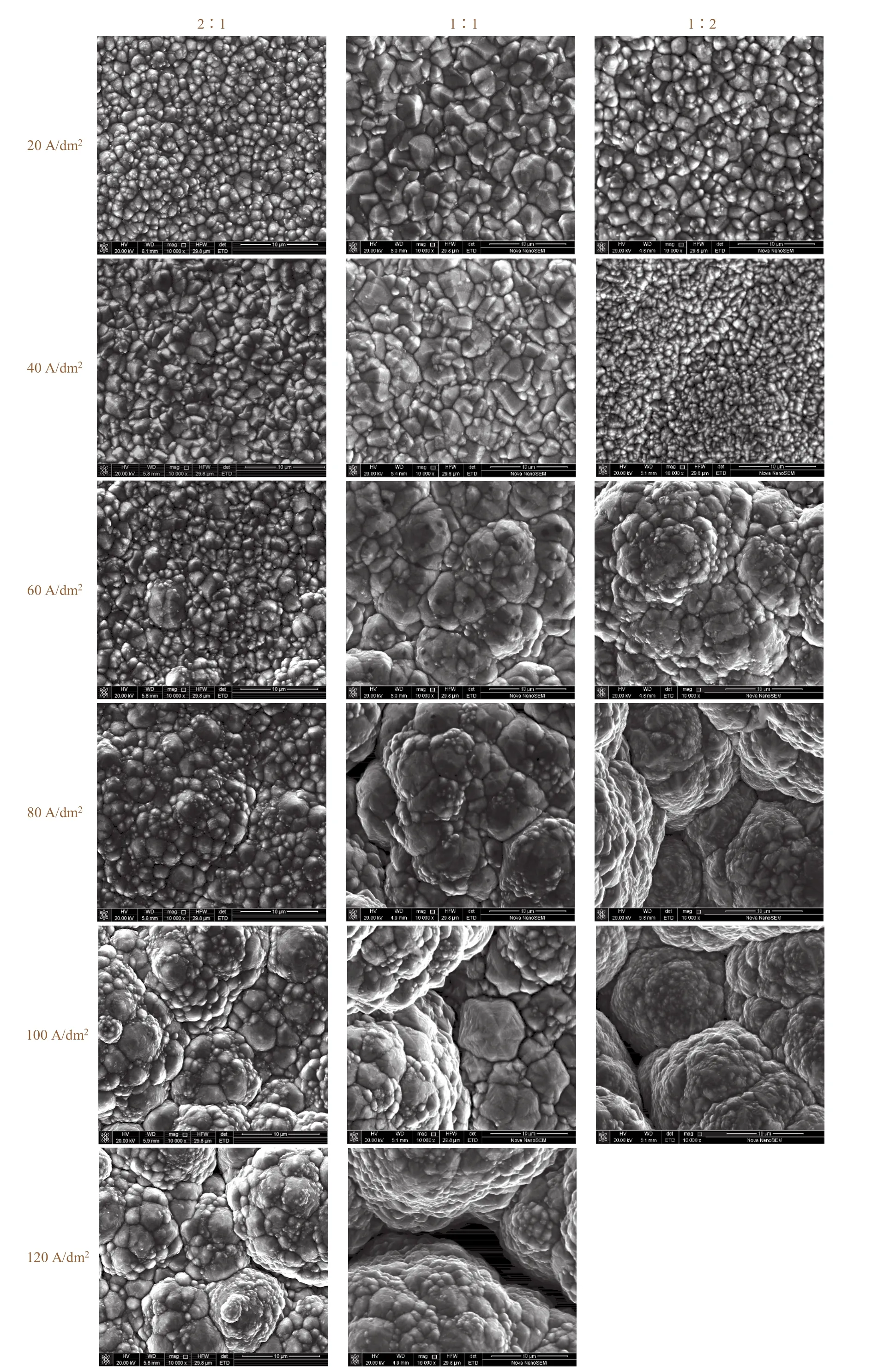

从所得镀层表面的SEM照片(见图3)可以看出,M为2∶1时,在60A/dm2下所得镀层表面晶粒较细,大小均匀,表面平整、致密,随着电流密度的增大,开始出现团簇状结晶,在100A/dm2下所得镀层含有较大的晶粒,致密性和平整性变差。M为1∶1和1∶2时,在低于60A/dm2的条件下所得镀层晶粒大小均匀,60A/dm2时就出现了较严重的团簇状结晶,随着电流密度的继续增大,团簇颗粒变大,平整性和致密性变差。电流密度较低时,阴极表面形核均匀,晶粒生长较慢,因此低电流密度下所得镀层表面均匀致密。增大电流密度能使阴极过电位增大,有效促进了阴极表面形核,同时促进了晶粒的快速生长,所以电流密度增大到一定程度(本文是60A/dm2)时,晶粒开始粗化,此后电流密度越大,团簇状结晶越多。

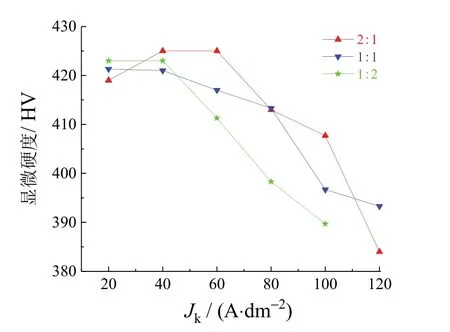

2.3 合金镀层的显微硬度

由图4可知,镀液中M为2∶1时,随电流密度增大,镀层的显微硬度先升高后降低,最高硬度为425HV。镀液中M为1∶1和1∶2时,镀层的显微硬度随电流密度的增大而不断降低。电流密度低于60A/dm2时,3种M不同的镀液中所得镀层的显微硬度均较高,而高于60A/dm2时,镀层的显微硬度均呈下降趋势。影响镀层硬度的主要因素是晶粒尺寸,固溶强化作用的影响较小[12]。电流密度较低时,镀层中Ni含量低,Ni原子置换Co原子数目少,固溶强化效果较弱,此时晶粒多且细小,有利于阻碍位错运动,因此显微硬度较高;电流密度较高时,Ni含量提高,更多Ni原子置换了Co原子,固溶强化效果增强,但镀层的晶粒开始粗化,因此显微硬度较低。

2.4 合金镀层的耐磨性

图3 镀液中M不同时在不同电流密度下所得Co–Ni合金镀层的表面形貌Figure 3 Surface morphologies of Co–Ni alloy coatings obtained from the baths with different M values

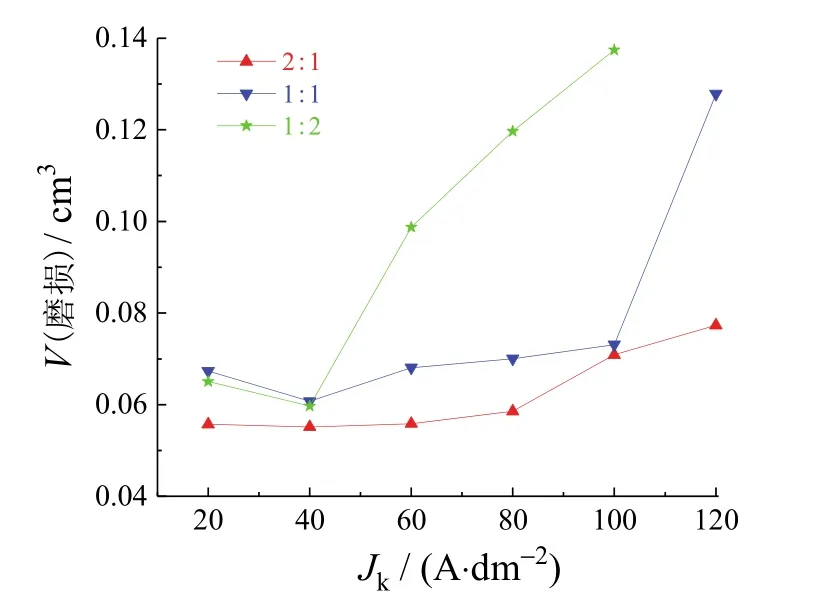

由图5可知,镀液中M为2∶1时所得镀层的抗磨损能力最强。采用M为2∶1的镀液时,在电流密度低于100A/dm2的情况下所得镀层的磨损体积都较小,电流密度增至100A/dm2时,镀层的磨损体积明显增大。采用M为1∶1的镀液时,随着电流密度的增大,镀层的磨损体积先减小后增大,40A/dm2下所得镀层的磨损体积最小,120A/dm2时镀层的磨损体积最大。采用M为1∶2的镀液时,在电流密度低于60A/dm2的条件下制备的镀层的磨损体积较小,电流密度为60A/dm2时镀层的磨损体积明显增大。结合图4可知,镀层的磨损体积与显微硬度呈负相关:显微硬度越高,磨损体积越小。镀层的抗磨损能力主要与其显微硬度、成分和组织结构有关。电流密度较低时,镀层晶粒均匀,显微硬度较高,表面平整、致密,抵抗塑性变形的能力较强;电流密度较高时,镀层晶粒生长不均匀,组织疏松,抗磨损能力较弱。

图4 镀液中M不同时Co–Ni合金镀层的显微硬度与制备时电流密度的关系Figure 4 Relationship between microhardness of Co–Ni alloy coating and current density applied during electrodeposition in the baths with different M values

图5 镀液中M不同时Co–Ni合金镀层的磨损体积与制备时电流密度的关系Figure 5 Relationship between wear volume loss of Co–Ni alloy coating and current density applied during electrodeposition in the baths with different M values

3 结论

(1)Co–Ni共沉积属于异常共沉积,提高电流密度能弱化异常共沉积,有利于Ni的沉积,使Co–Ni合金镀层的Co含量减小。

(2)Co–Ni合金镀层的相结构由其Co含量决定:Co含量大于85%时,镀层基本为单一的fcc相;Co含量小于85%时,fcc和hcp相共存。相同电流密度下,镀层中Co含量越高,则表面越平整,晶粒尺寸越小。电流密度低于60A/dm2时,镀层表面平整、致密,而高于60A/dm2时,镀层出现不同程度的粗化。

(3)Co–Ni合金镀层的显微硬度和耐磨性与晶粒尺寸有关,晶粒越细,则镀层的显微硬度越高,磨损体积越小。镀液中CoSO4·7H2O质量浓度为200g/L、NiSO4·7H2O质量浓度为100g/L时,镀层性能受电流密度的影响较小,Co含量稳定在96%左右,表面均匀致密,显微硬度最高达425HV,耐磨性较好。