不同热处理工艺对AZ80D镁合金板材低周疲劳性能的影响

2018-10-23王萍萍

孙 颖, 王萍萍

(1.山西工程职业技术学院, 山西 阳泉 045000;2.辽宁科技大学, 辽宁 鞍山 114051)

引言

各种工程构件主要失效形式之一就是疲劳,这个道理同样适用于镁合金结构部件。由于镁合金部件在实际应用中往往受到循环载荷和(或)热应力的作用,所以在涉及镁合金材料部件的设计时,都要对其低周疲劳行为有一定的要求[1]。因此,研究镁合金的低周疲劳性能具有重要的理论价值和实际意义。

热处理在改善合金工艺性能和使用性能时发挥着重要作用。本文对不同热处理工艺的轧制态AZ80D镁合金的疲劳性能进行了研究,为以后提高AZ80D镁合金的疲劳性能提供更多的参考数据,以及AZ80D镁合金在实际工程中应用的可靠性和镁合金结构的安全设计提供了必要的理论依据。

1 实验材料及方案

1.1 实验材料

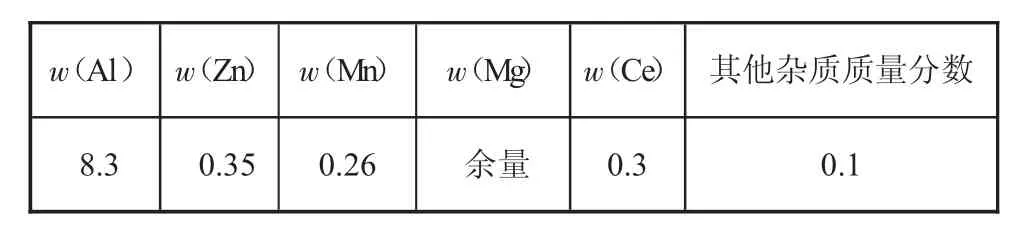

本实验所用的材料为AZ80D镁合金板,此板是将直径300 mm的镁合金铸锭经过热挤压后再经过多道次轧制到5 mm厚的板材。板材成分见表1。

表1 AZ80D镁合金的化学成分 %

1.2 实验设备

实验过程中所使用的疲劳试验机为美国生产MTS810型液压伺服疲劳机。

1.3 实验方案

本试验采用轴向反向拉伸全应变控制模式,应变比为Rε=-1。试验环境为实验室静态空气介子,实验室温度为室温。名义总应变幅变化范围在0.3%~1%之间。控制波形为三角形波形,控制频率为0.5 Hz。各实验均进行至试样断裂时为止。

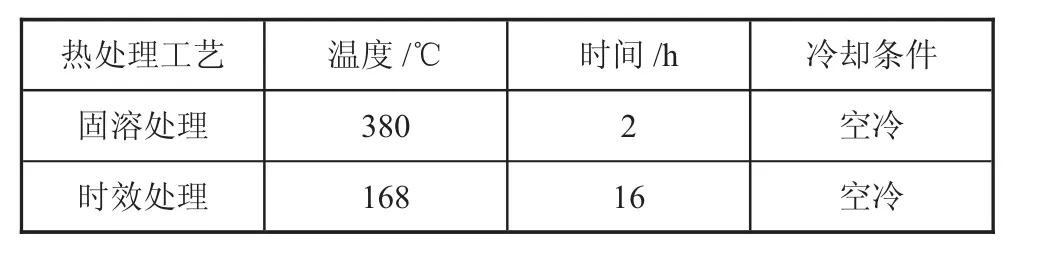

为了考察热处理对镁合金板材AZ80D疲劳性能的影响,对部分轧制态镁合金分别进行了固溶处理和时效处理,热处理工艺[2-4]如表2所示。为了避免试样在热处理时发生氧化反应,采用锡纸对试样进行包裹。

表2 AZ80D镁合金的热处理工艺参数

2 实验结果与分析

2.1 常温拉伸实验结果分析

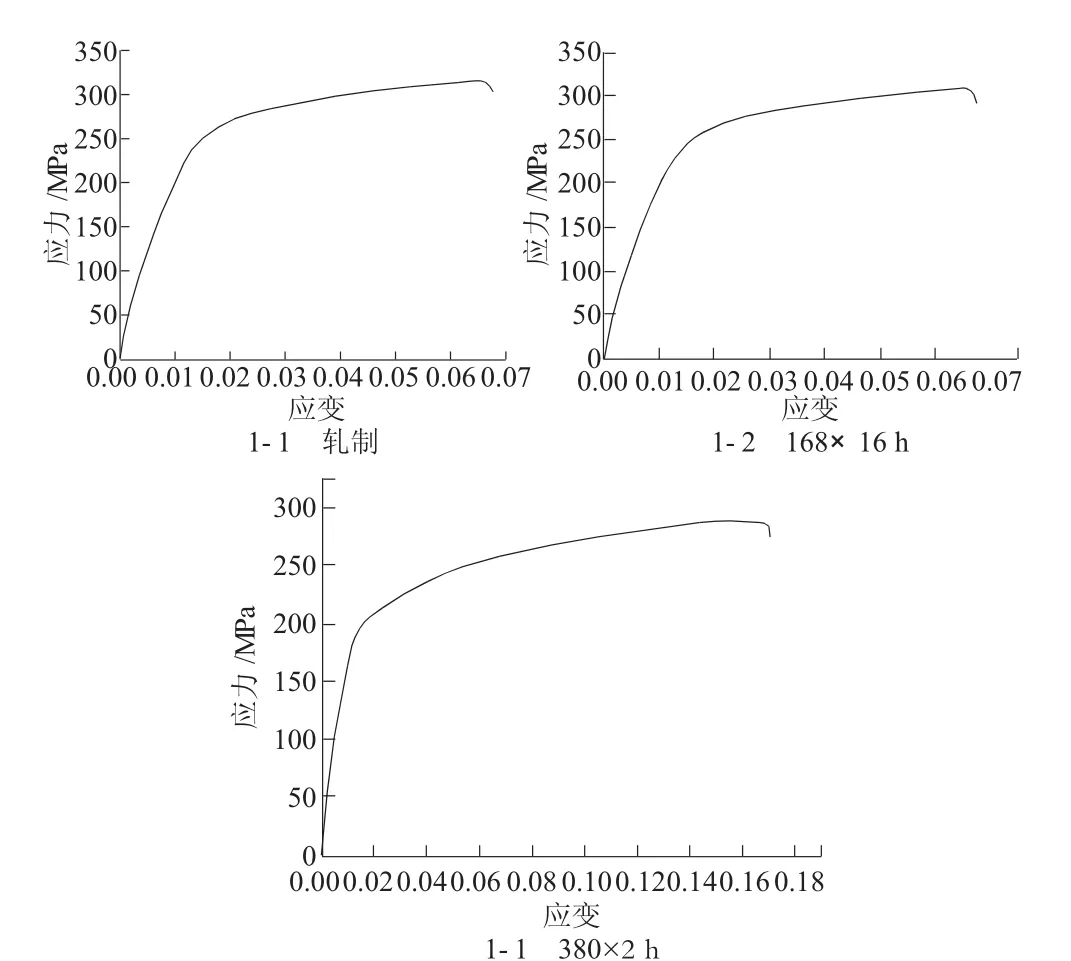

下页图1为经过不同热处理后AZ80D材料的应力-应变曲线,该曲线是由实验采集数据而绘制出的。

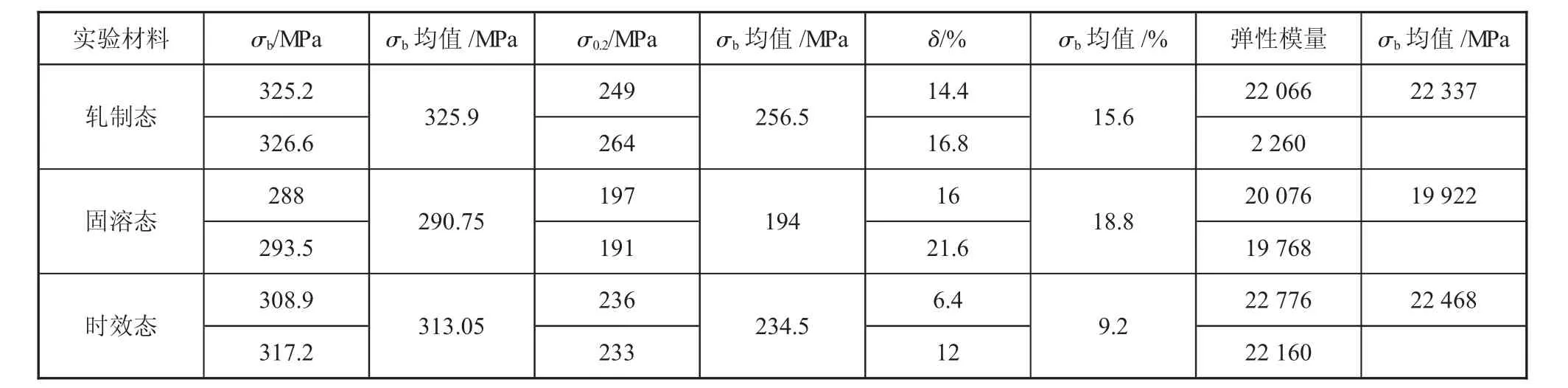

从图1应力-应变曲线可以看出,AZ80D镁合金不存在明显的屈服现象,没有明显的屈服平台,因而屈服点σs无法显示,只能用σ0.2来表示屈服强度。根据收集到的数据,下页表3显示了AZ80D镁合金在不同热处理条件下的力学性能。

从表3可看出经轧制后的AZ80D镁合金已经具备了比较好的力学性能,屈服强度σ0.2达到了约256.5 MPa,抗拉强度达σb达到了约325.9 MPa。经过固溶处理后的屈服强度σ0.2达到了约194 MPa,抗拉强度σb达到了约290 MPa,都有所降低,这是因为在固溶过程中,一方面,合金中的合金元素完全溶解在基体中,形成固溶强化;另一方面,晶粒长大导致力学性能下降。因为晶粒粗化较为显著所以能下降的更快。所以固溶态与轧制态相比,固溶态抗拉强度值大幅下降,由325.9 MPa降至290.75 MPa,但是经过固溶处理后AZ80D镁合金具有较高延伸率。时效处理后的拉伸强度、屈服强度和伸长率均降低,伸长率约为固溶处理后的一半。

图1 不同热处理状态下AZ80D材料的应力-应变曲线

表3 AZ80D镁合金不同热处理状态下的力学性能

2.2 疲劳实验结果分析

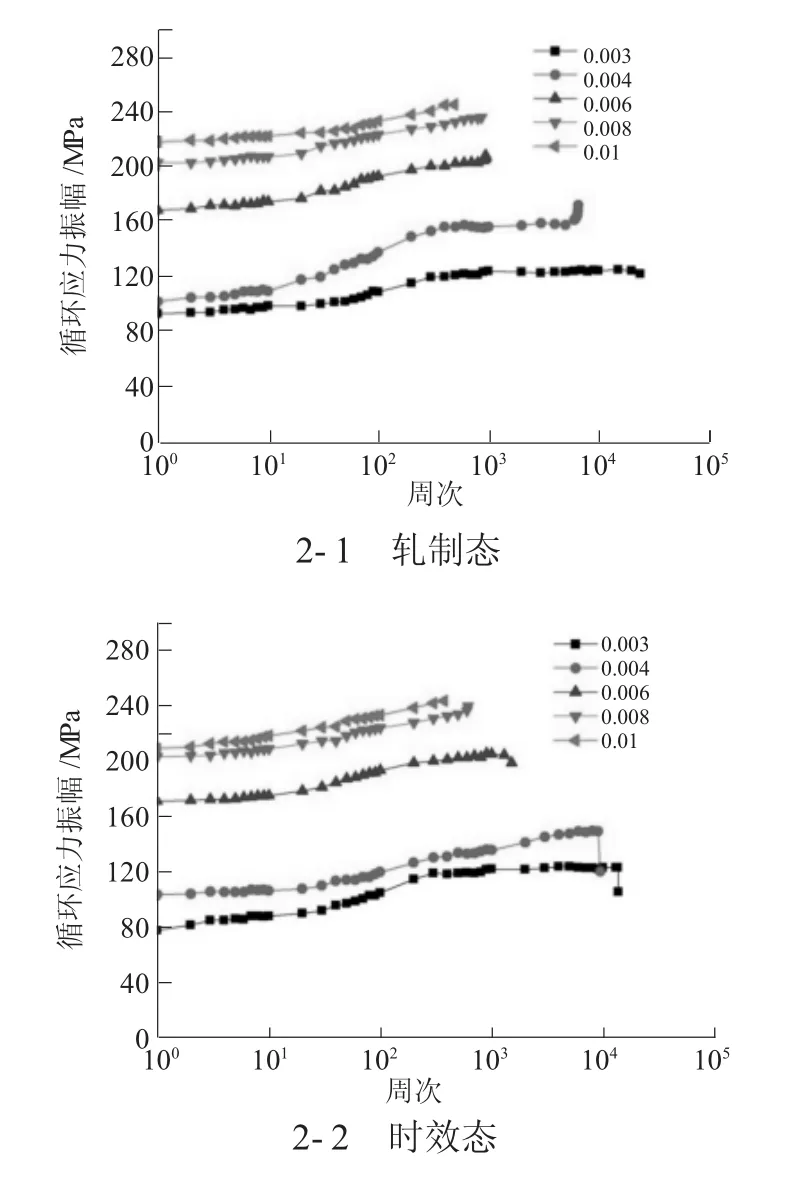

2.2.1 AZ80D镁合金的循环应力响应曲线

由图2-1可见,当外加总应变幅为0.008和0.01时,合金在整个疲劳变形过程中只发生循环应变硬化。当外加总应变幅为0.006时,轧制态AZ80D镁合金首先发生循环应变硬化,然后循环应变硬化率迅速增加,到循环疲劳周次为200周左右时,循环应变硬化率逐渐减小;当外加总应变幅为0.004时,轧制态AZ80D镁合金在开始阶段循环应变硬化率比较低,中期迅速增大,到疲劳变形后期呈现出循环稳定,最终试件断裂;当外加总应变幅为0.003时,轧制态AZ80D镁合金在开始阶段呈现循环稳定,中期循环应变硬化率增大,在断裂前出现明显的循环软化现象,直到材料断裂。

从图2-2可以看出,当总应变幅为0.008和0.01时,时效处理后的AZ80D镁合金在整个疲劳过程中只发生循环应变硬化。并且随着循环次数的增加循环应变硬化率逐渐增大,直至试样最终断裂;当外加总应变幅为0.006时,开始阶段循环应变硬化率较低,然后迅速上升,当达到300周次左右时,循环应变硬化率逐渐降低。当外加总应变幅为0.003时,在疲劳变形后期轧制态和时效态表现为循环稳定现象。

图2 AZ80D镁合金板材不同状态下的循环应力响应曲线

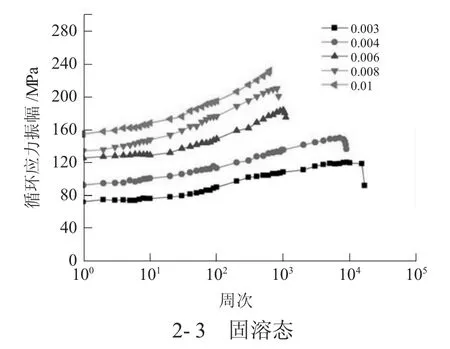

从图2-3中可以看出,当外加总应变振幅为0.008和0.01时,AZ80D镁合金轧制板经固溶处理后的整个疲劳过程都发生循环应变硬化,直到试件断裂;当外加总应变幅为0.006时,首先表现为循环稳定,然后循环应变硬化率迅速上升直至试件断裂;当外加总应变幅为0.003和0.004时,在整个疲劳过程中均呈现明显的循环应变硬化现象。

由此可见,固溶处理可对轧制AZ80D镁合金的循环应力响应行为产生一定程度的影响,具体表现在固溶态镁合金的循环应力要低于轧制态和时效态镁合金的循环应力。这是由于轧制变形镁合金经过固溶处理后,其晶粒尺寸变大,且第二相溶入到基体中,以至于晶界对位错的阻碍作用大大减弱,第二相对位错的阻碍作用降低,因此,固溶态镁合金的循环应力要低于轧制态和时效态镁合金的循环应力。

2.2.2 热处理对AZ80D镁合金的循环应力响应行为的影响

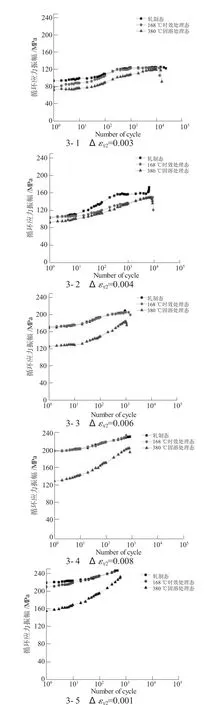

图3所示分别为具有不同加工处理状态的AZ80D镁合金在五个给定的外加总应变幅下的循环应力响应曲线,由此可以更直观地分析热处理对AZ80D镁合金的循环应力响应行为所产生的影响。

图3 不同加工处理状态的AZ80D镁合金在给定总应变幅下的循环应力响应曲线

由图3可明显看出,当外加总应变幅为0.003时,在疲劳变形初期轧制态的AZ80D镁合金的循环应力幅是最高的,随着疲劳过程的进行,轧制态的循环应力逐渐与时效态的相接近,并且在疲劳变形后期都表现为循环稳定;当外加总应变幅为0.004时,轧制态的循环应力幅仍然是最高的,固溶态最低,但是在疲劳变形后期,固溶态的AZ80D镁合金的循环应力幅逐渐与时效态的相接近,都表现为明显的循环硬化;当外加总应变幅为0.006和0.008时,可见轧制态和时效态的AZ80D镁合金循环应力幅在整个疲劳过程中都大致相当,循环应力幅明显高于固溶态的AZ80D镁合金;当外加总应变幅为0.01时,其变化规律与外加总应变幅为0.006和0.008相同,只是在疲劳变形初期,轧制态AZ80D镁合金的循环应力幅比时效态AZ80D镁合金的循环应力幅高,随着疲劳过程的进行,轧制态与时效态的应力幅趋于一致。上述事实表明,在低外加总应变幅下,轧制态AZ80D镁合金对循环变形抗力是最大的,而固溶态AZ80D镁合金相对而言对循环变形抗力是最小的。

3 结论

1)轧制后的AZ80D镁合金已经具备了比较好的力学性能,屈服强度σ0.2、抗拉强度达σb达到了最大值;时效态轧屈服强度σ0.2、抗拉强度达σb略低于轧制态;固溶态AZ80D镁合金的延伸率达到了最大值。

2)轧制态和时效态AZ80D镁合金,在高外加总应变幅的条件下,疲劳过程中都表现为明显的循环应变硬化现象;在低总应变幅下,在疲劳变形的早期和晚期观察到循环稳定性,在疲劳变形的中期观察到循环应变硬化;固溶态AZ80D镁合金不论高应变幅还是低应变幅都表现为循环硬化。

3)在低外加总应变幅下,轧制态AZ80D镁合金对循环变形抗力是最大的,而固溶态AZ80D镁合金相对而言对循环变形抗力是最小的;在高外加总应变下,由于第二相的强化作用更加明显,轧制态与时效态AZ80D镁合金对循环变形抗力大致相当。