基于CAE模拟柴油机飞轮铸件分割设计相结合的铸造工艺研究

2018-10-20刘延坪严江波赵小华

李 磊 ,刘延坪,王 斌 ,严江波,赵小华 ,田 英

(1.陕西柴油机重工有限公司,陕西兴平 713105 2.中船重工第12研究所,陕西兴平 713105)

近年来,国内各大铸造企业广泛采用数值分析模拟铸件充型和凝固过程,不仅可提高企业生产效率,缩短调试生产周期,更能为获得高质量合格铸件提供参考依据。朱勇等[1]利用数值模拟分析软件对进气管砂型铸造工艺进行了分析,并结合结果给出了优化及预防措施。

本研究以本单位生产的飞轮低冲球铁铸件为依托,以ProCAST[2,3]仿真软件为工具,采用分割铸件的设计思路进行铸造工艺的设计。

1 铸件结构分析及铸造工艺参数设计方案

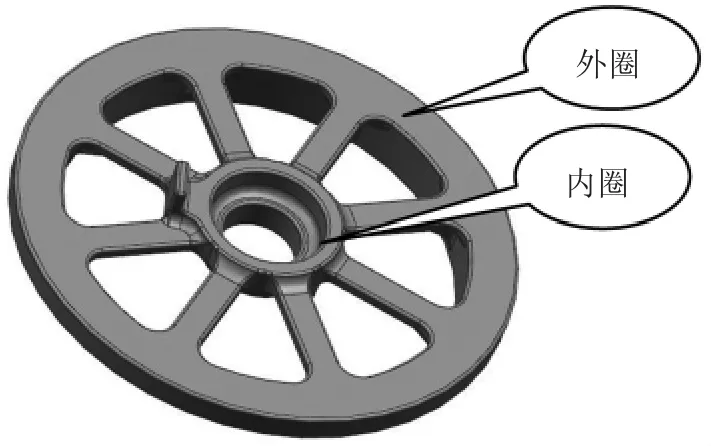

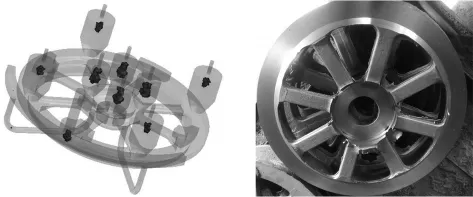

图1 铸件结构示意图

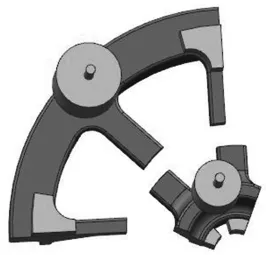

图2 铸件工艺设计分割示意图

如图1所示,铸件材质为QT450-12,最大轮廓尺寸R473mm。从图中可分析:铸件可分割为3个单元:外圈、内圈和筋板,因筋板的壁厚尺寸较内外圈薄,所以在工艺设计中可考虑为激冷筋,因此铸件主要组成部分为外圈和内圈两个单元。根据铸件的结构特点分析采用底注式浇注系统,铸件浇道各部分比例按照∑F直:∑F横:∑F内=4:8:3半封闭式设计[4];根据铸件结构特点分割形式如图2所示,被分割后的各部分铸件采用冒口与冷铁相配合的方式可实现顺序凝固。

2 铸件数值模拟分析

2.1 充型-流场分析

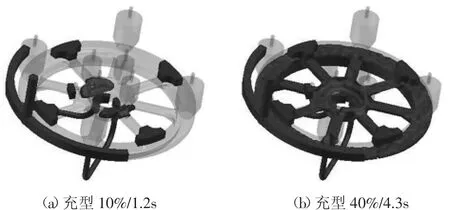

图3是铸件的充型示意图。如图3a所示,当充型率10%,充型时间1.2s时,在充型初期,直浇道和横浇道快速被充满,这种状态下可避免外部气体的侵入,防止产生气体类缺陷,证明浇注系统比例设计合理;如图3b所示,当充型率40%,充型时间4.3s时,铁水均匀上升,经计算铁水液面上升流速≤0.46m/s,说明整个型腔铁水充填过程平稳,避免紊流等现象发生。

2.2 凝固-温度场分析

图3 铸件充型图

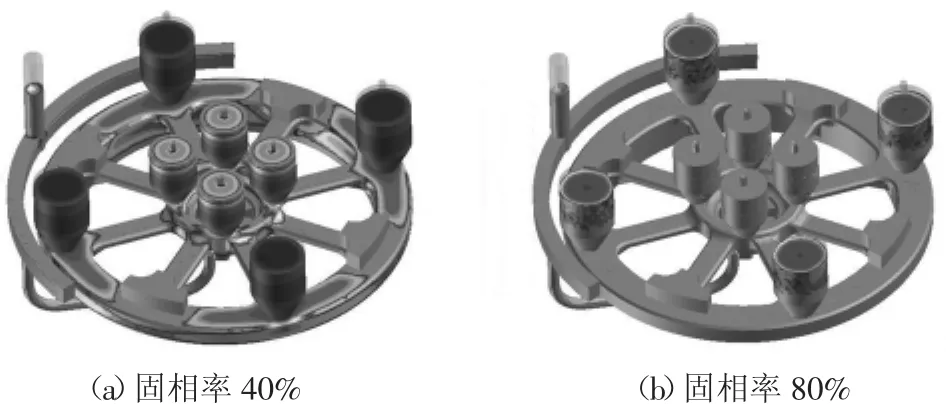

图4 铸件凝固过程示意图

图5 铸件缩松预测图和解剖图

如图4所示,当铸件的固相率为40%时,很清楚的看到凝固顺序向冒口处集中,各单元凝固及补缩按顺序进行;随着固相率为80%时,铸件已经凝固到接近全固态,冒口处于最终凝固阶段,实现了铸件的顺序凝固。

2.3 铸件缩松预测及生产验证

图5中显示了铸件的模拟预测缺陷分布,从图中可以看出:浇注系统及冒口与冷铁的合理布置,使缩松缺陷最终集中到冒口与浇道中,铸件本身得到了合理的补缩,铸件的致密度达到了99%以上。按照上述工艺设计方案进行实际生产,并进行实物解剖验证,如图5所示,最终确定:本浇注工艺设计合理,参数设计准确,能够获得高质量铸件。

3 总结

运用ProCAST软件分析铸件的流场及温度场,可快速预测工艺设计的合理性与准确性;通过合理的分割铸件设计浇注工艺,采取各部分单元进行参数设计的思路可以得到致密度合格的铸件,极大提高了企业生产效率。