储气井检测综合试验平台的研发

2018-10-19,,,,,

, ,,,,

(安徽省特种设备检测院, 合肥 230041)

储气井作为CNG(压缩天然气)汽车加气站的储气设备,目前全国在用数量约1万口,且大多建于人口较密集的城市,一旦发生安全事故,将会造成严重的经济损失和恶劣的社会影响。一般,CNG地下储气井埋地总深度为50~200 m,外径为177.8 mm或244.48 mm,正是由于其具有埋地深度大和直径小的特征,对其缺陷实施检测的难度较大。

储气井系统的主要失效模式包括:井口泄漏、井筒泄漏、井筒窜动与井筒爆裂等[1]。井筒泄漏和井筒爆裂主要是由于储气井在长期使用过程中产生了腐蚀减薄、井壁裂纹或丝扣松动,且无有效补救措施而造成的。为了保障储气井安全运行,除了要严格控制储气井建造质量外,通过定期检验判断储气井井筒的腐蚀程度、线性缺陷情况就显得尤为重要。

1 储气井检测综合试验平台

1.1 目前储气井检测工作存在的问题

我国自2009年开展储气井检验检测工作以来,前后多家机构投入到该项研究工作中,但检测技术仍没有突破性进展,主要表现在以下几个方面:① 对井筒的探伤仅局限于壁厚检测,且没有可靠的手段对检测设备进行校准,检测设备对局部腐蚀坑的检测灵敏度也缺少试验数据验证;② 对井筒横向线性缺陷的检测手段已经具备,但对检测结果无法评定,欠缺对此类缺陷的评定与评价依据;③ 尚未研究出井筒纵向线性缺陷的检测方法和检测设备。

1.2 研发试验平台的目的

文献检索表明,目前没有关于储气井检测试验平台的相关研究报道。笔者通过加工人工模拟缺陷的方式,搭建试验平台,有以下几个目的:① 调试与校准检测仪器精度,理论与检测实践相结合,分析影响缺陷识别能力的因素;② 通过大量试验扫查,归纳典型缺陷超声成像(显示)特征,为检测结果的判定提供试验依据;③ 研究储气井井筒纵向线性缺陷的检测方法,并开发相应的检测设备;④ 探索新的检测方法或分析手段,提升储气井检测技术能力。

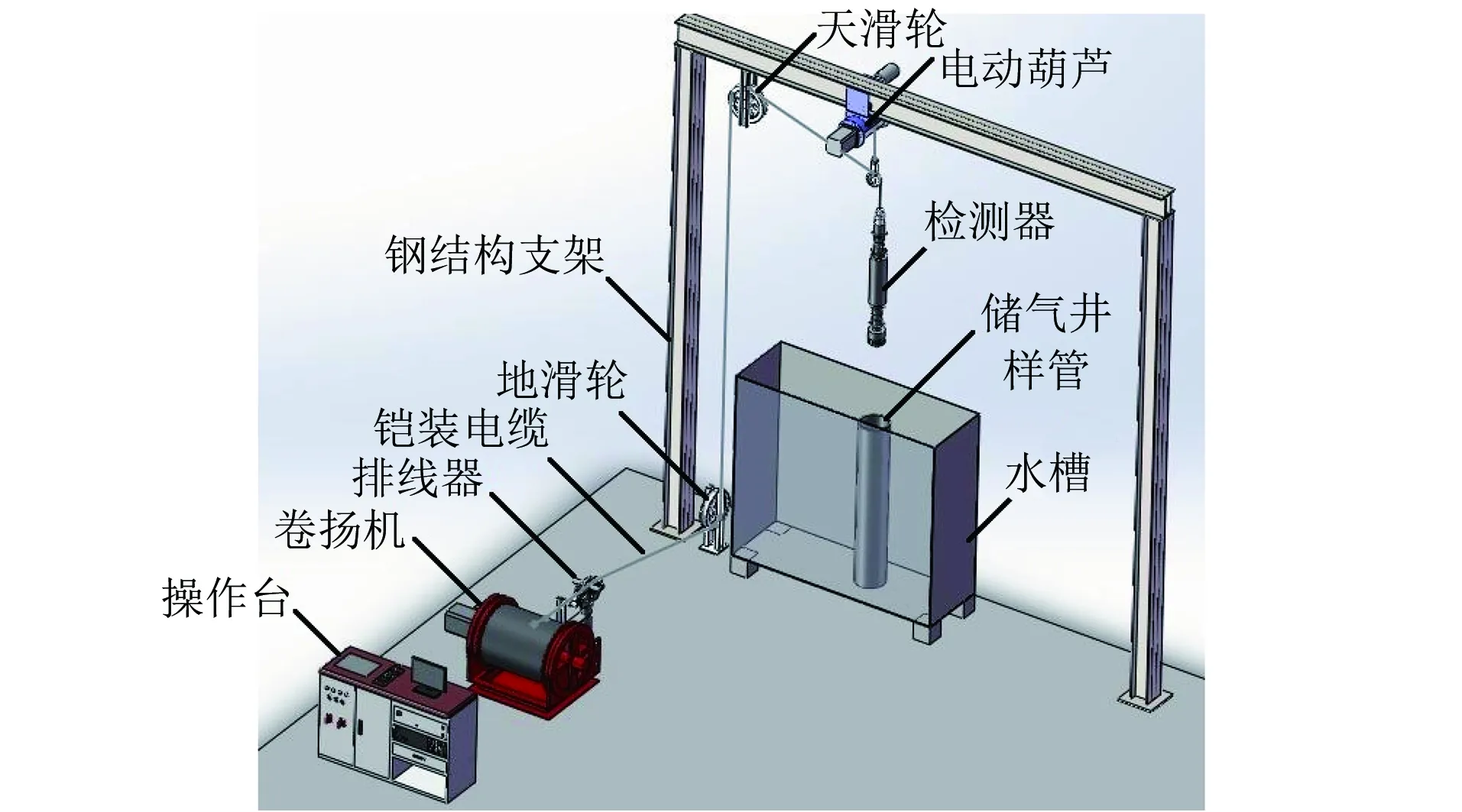

1.3 试验平台结构

设计试验平台时,充分考虑在用储气井的现场检验条件和失效模式,是研究成果能够得到快速转化与推广的前提条件。图1为试验平台结构示意。操作台上放置试验系统的控制与信号接收、处理设备,检测器采集到的信号通过铠装电缆传送到操作台。卷扬机作为驱动设备,通过与排线器、滑轮与电动葫芦一起配合而控制检测器的行程和位置。以水槽作为试验时盛装超声耦合剂水的容器,其底部采用304不锈钢加增强筋制作,四周框架用钢化玻璃制造以便于试验观察。考虑到内表面人工缺陷的加工难度,储气井样管选择1.4 m长的材料分别为P110与N80的套管制作,在样管内、外表面不同深度处加工平底孔、横向刻槽、纵向刻槽等人工缺陷,并在样管外表面作相应标注。有关样管规格数量和人工缺陷的规格、布置及设计原因,笔者在此不作详述。

图1 试验平台结构示意

采用256与64通道两组矩阵式探头为核心的检测器(见图2)进行试验。256通道检测器用于对套管腐蚀型缺陷与纵向线性缺陷进行扫查;64通道检测器用于对套管横向线性缺陷进行扫查;两组检测器上均设计上、下两组扶正器作为设备的居中装置。有关检测器上检测探头的分布及检测原理,笔者在此不再作详细阐述。

图2 检测器外观示意

2 试验方法

超声波探头位于检测器的最下端,试验前,样管应置于水槽中,向水槽中注水至水面与样管上端面平齐。试验时,尽量调整样管与检测器,使之处于同轴位置,卷扬机与电动葫芦带动检测器以一定速度在样管内作升降运动,使探头对样管壁进行扫查,检测器上安装的扶正器能使其在样管内保持平衡居中。声波和图像信号通过铠装电缆传送到操作台上的信号接收与处理设备,再通过专用软件对信号进行数据转化与研究分析。

试验人员分别对样管内、外表面的各人工缺陷开展多组、多次对比试验,通过实时观察,记录、分析声波和图像信号的特征,并结合人工缺陷和探头所处的实际位置,判断探头对缺陷的识别能力及总结典型缺陷超声成像(显示)特征,进而制作相关谱图。

3 结语

针对储气井检验检测工作中存在的问题,提出了搭建储气井检测综合试验平台的方法。利用该平台,对样管的腐蚀型缺陷、横向线性缺陷及纵向线性缺陷进行超声波扫查,归纳典型缺陷超声成像(显示)特征,为储气井地下井筒各类缺陷的定性和定量检测提供参考。