承压设备典型母材缺陷的相控阵 CIVA仿真与检测

2018-10-19,,,,,

,,,,,

(1.宁波市劳动安全技术服务公司, 宁波 315048;2.宁波市特种设备检验研究院, 宁波 315048)

在压力容器、压力管道的定期检验工作中,检验的内容通常包括:宏观检测、壁厚测定、焊缝表面和埋藏缺陷的检测、安全附件的检查等。对于焊缝的检测,检测手段较为齐全,表面检测包括磁粉、渗透和涡流检测;埋藏缺陷检测包括常规超声、射线和TOFD检测。但对于容器和管道的本体母材来讲,通常检测项目仅为宏观检测和壁厚测定,宏观检测无法发现内部埋藏缺陷,壁厚测定由于客观因素无法进行密集型测厚,通常只能检出均匀减薄的情况。对于压力容器和压力管道,母材缺陷的存在也不容小觑,例如内部氢致开裂、氢鼓包、复合板或堆焊层未结合、不开罐或不清管情况下的内腐蚀凹坑等缺陷,对这些缺陷运用宏观检测与测厚方法进行检测存在一定的难度与漏检率[1-2]。

超声相控阵仪器通常为多通道、多晶片,可对缺陷进行成像,并能进行精确定位与测量,具有检测效率高、漏检率低、灵活性好、多种成像方式等优点[3]。针对重点设备存在的各类缺陷可采用超声相控阵技术进行快速、大面积扫查,以发现其中的危害性缺陷。笔者以CIVA仿真为前提,探讨了相控阵技术对母材缺陷检测的可行性,总结了各类缺陷图谱的特点,并对现场试样进行了实际检测,验证了CIVA仿真的结果。

1 典型母材缺陷的相控阵CIVA仿真

1.1 CIVA软件简介

CIVA仿真软件是由法国原子能委员会(CEA)研发的一款专业无损检测仿真软件。其利用半解析法,采用部分解析解或解析函数,对已有的模型进行仿真,包括超声、射线、涡流3个部分[4]。其超声检测模块可以仿真常规超声、相控阵以及TOFD,包括声束模拟以及缺陷响应两个功能,声束模拟功能主要是为了选择合适的检测工艺参数,供试验人员设置检测参数;缺陷响应功能主要是为了模拟真实缺陷的信号反馈情况,供信号分析人员参考。采用CIVA仿真,检测人员可以初步设计超声探头,验证所编制的检测工艺,根据仿真结果,对探头和工艺进行再设计和再修改以达到适合现场实际检测的目的[5]。

1.2 复合板未结合CIVA仿真

1.2.1 CIVA建模

建模采用平板(Planar)几何类型,长宽高分别为50,30,20 mm。考虑到此处仿真类型为复合板结构,因此几何模型选择多层次材料(Multilayers),Q345R厚度为18 mm,底层304不锈钢复合层厚度为2 mm(图1中绿色轮廓);碳钢密度为7.8 g·cm-3,纵波声速为5 900 m·s-1;304不锈钢密度为8.03 g·cm-3,纵波声速为5 700 m·s-1;查阅相关参考文献,设定304不锈钢对纵波的衰减率为0.2 dB·mm-1。

楔块探头设置如下:采用一维线型阵列0°探头,32个晶片,激发16个晶片进行扫查,晶片尺寸(长×宽)为8 mm×0.5 mm,晶片间距为0.1 mm,频率为4.0 MHz,信号带宽为60%,波形为纵波,楔块材料为Rexolite,楔块角度为0°,密度为1.18 g·cm-3,纵波声速为2 680 m·s-1。

检测设置如下:声场计算区域选择2D矩形,尺寸(长×宽)为20 mm×15 mm,计算步进精度x,z方向均为0.1 mm,耦合剂采用水,考虑到仿真为压力容器不开罐、压力管道不清管检测,所以模型底面介质选取水层,水中纵波声速为1 483 m·s-1。

最终的3D建模结果如图1所示。

图1 复合板CIVA模型

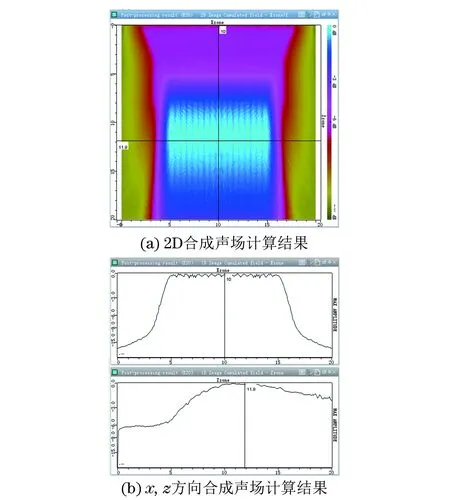

1.2.2 声场计算

采用单点深度聚焦的方式进行声场计算,聚焦深度设置为碳钢与不锈钢结合面深度,选取为18 mm,只计算纵波的声场。为了简化计算,不考虑波形转换、表面反射波和底面反射波的情况。单个晶片聚焦深度为18 mm的声场计算结果如图2所示,16个晶片的合成声场如图3所示。

图2 单个晶片聚焦深度18 mm的声场计算结果

图3 16个晶片聚焦深度18 mm的合成声场计算结果

根据声场仿真计算结果可知,通过设置点聚焦方式,整个声场范围内声束能量较为集中,在深度7~18 mm范围内均具有较高能量,探头的设置能满足18 mm深度结合面处缺陷的检测要求。因此,根据聚焦深度的不同,可以设置不同深度范围的集中能量。

1.2.3 缺陷响应

考虑该节模拟的是复合板未结合缺陷,因此在CIVA模型中添加一个平面状矩形缺陷,大小(长×宽)为10 mm×5 mm,深度设置在结合面处,为18 mm。根据实际扫查情况,设置探头移动方向与声束方向垂直,设置探头移动距离为40 mm,探头计算步进为0.5 mm,扫查方式为简单电子扫查,聚焦深度为18 mm,缺陷响应结果如图4所示。

图4 复合板未结合缺陷响应结果

从仿真结果可以看出,在探头移动过程中,未结合缺陷处B扫图像会出现底波向上凸起,波形较为平直的现象,凸起部位即为未结合部位,下部底波较结合完好部位的波幅明显减弱,A扫图像也能明显发现未结合缺陷的波形,模拟结果显示:相控阵对复合材料未结合缺陷具有较高的检出率,波形特征也较为典型。

1.3 氢鼓包、氢致开裂CIVA仿真

1.3.1 仿真设置

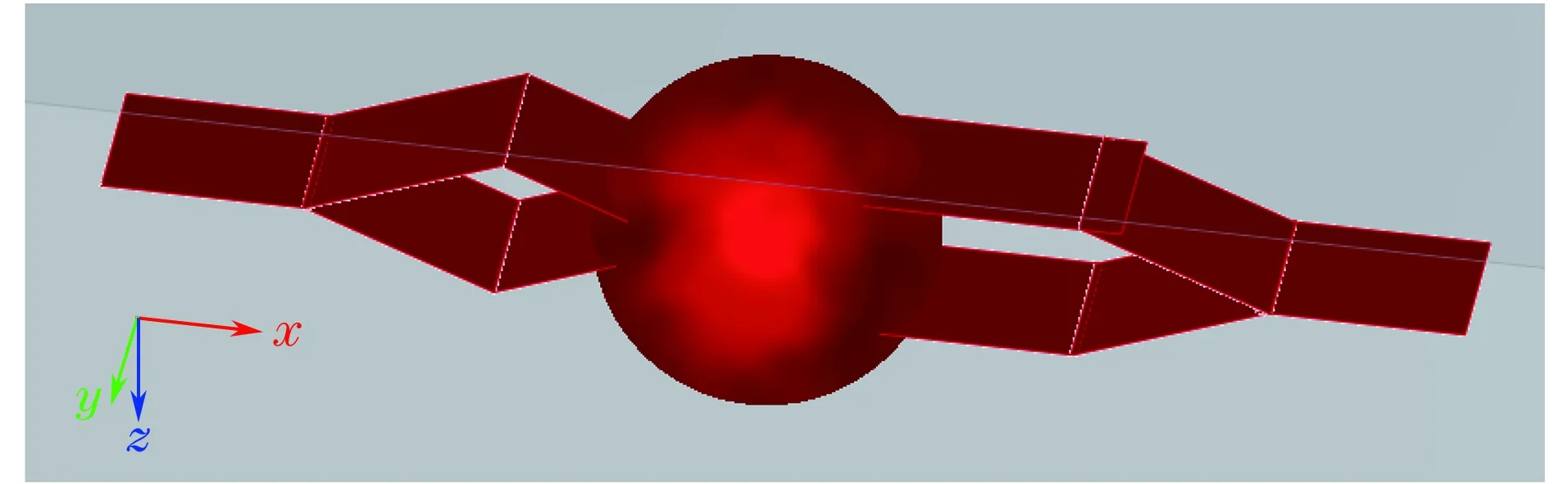

氢致开裂的仿真选取20R材料,厚度为20 mm,其余参数设置与1.2.1节相同。缺陷的设置主要从两个方面考虑:① 氢鼓包、氢致开裂通常是伴随着一起出现的,所以缺陷的中部采用大尺寸气孔,氢致裂纹在气孔两侧用面状缺陷模拟;② 考虑氢损伤通常出现在板材中部靠近内表面处,所以缺陷位置定位于板厚2/3处。氢鼓包氢致开裂缺陷的模型如图5所示。

图5 氢鼓包、氢致开裂缺陷模型

1.3.2 缺陷响应

采用聚焦深度为15 mm的B扫成像对模拟试板进行扫查,设置探头移动距离为40 mm,探头计算步进为0.5 mm,响应结果如图6所示。

图6 氢鼓包、氢致开裂缺陷响应结果

从仿真结果可以看出,氢鼓包、氢致开裂的B扫成像图主要有以下特点:① 缺陷波的波幅大小与缺陷走向有关,与声束垂直方向的信号幅值较大;② 缺陷波图像显示不完全为平直状,具有一定的起伏;③ 底波较没有缺陷部位有明显减弱;④ 若氢致开裂裂纹较大,则会出现底波不连续的情况。

1.4 内表面腐蚀凹坑CIVA仿真

1.4.1 仿真设置

内表面腐蚀凹坑采用球型缺陷在试板底部进行模拟,球孔半径分别为1,2,3,4 mm,试板厚度设置为12 mm。探头移动距离设置为90 mm,探头步进为0.5 mm。

1.4.2 缺陷响应

从仿真结果可以看出,内腐蚀凹坑的B扫成像图主要有以下特点:① 缺陷波基本呈现点状,在长度方向较小,这可以用球型反射体的特点来解释;② 腐蚀凹坑越大,底波减弱越严重,甚至断裂;③ 在较为规则的球孔情况下,反射波较为平整,易于分辨;④ 若球孔半径过小(腐蚀坑过小),则会淹没在底波中,但从A扫中可以看出底波波幅有降低,进而判断底面存在腐蚀情况。

图7 内腐蚀凹坑缺陷响应结果

2 典型母材缺陷的相控阵现场检测

2.1 复合板未结合缺陷现场检测

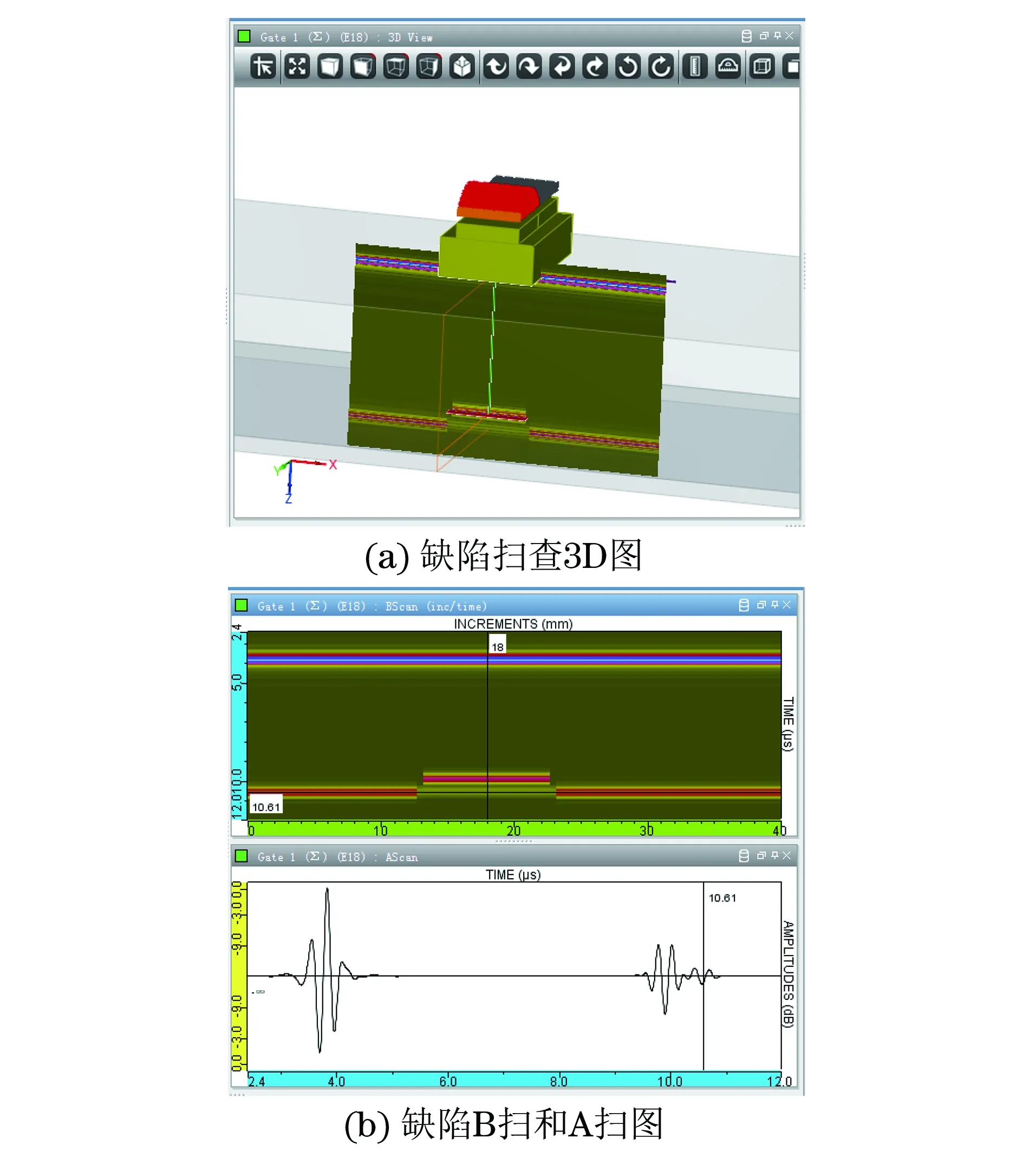

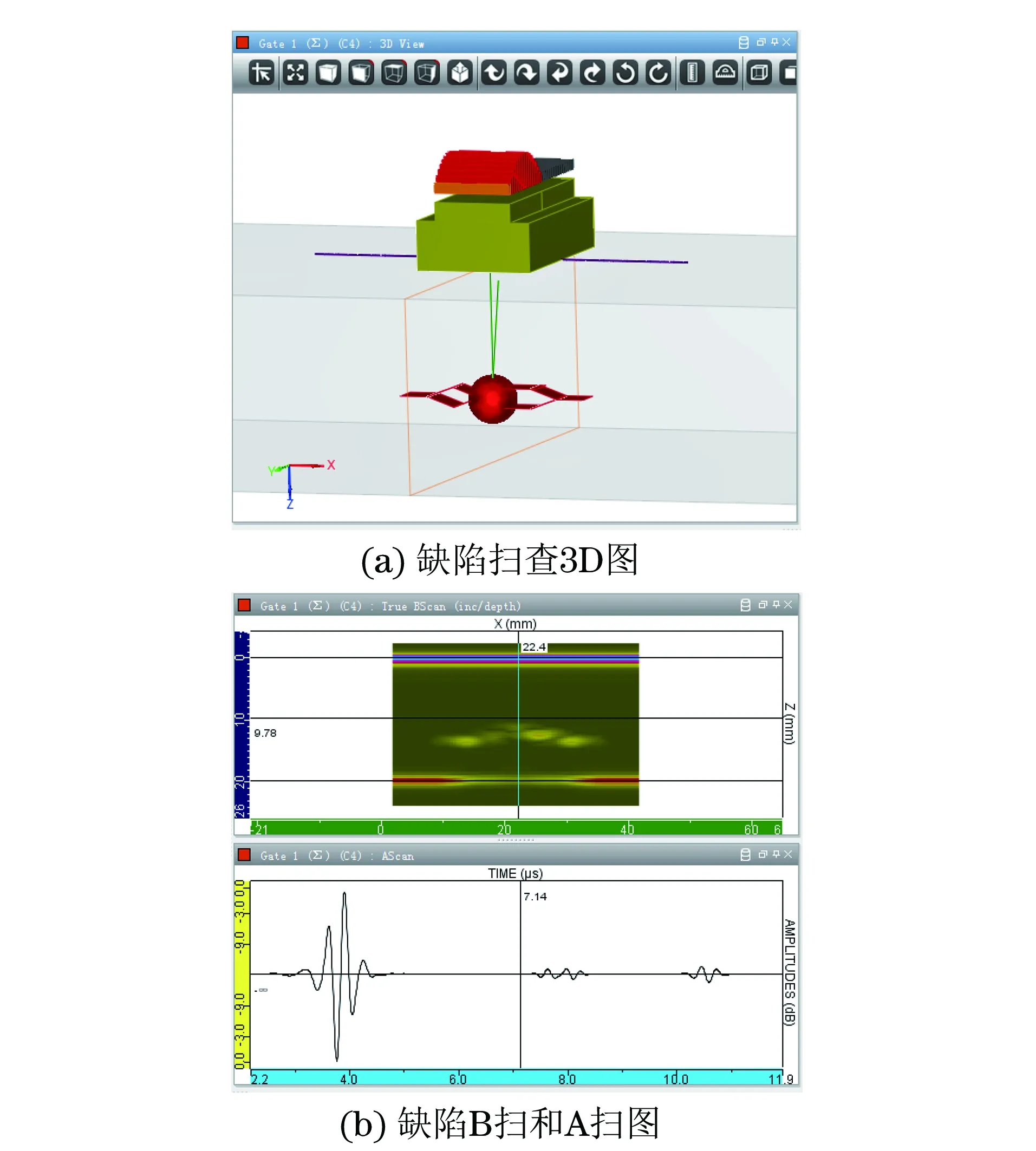

根据CIVA仿真结果可知,相控阵对复合板未结合缺陷具有较高的检出率。根据仿真的检测工艺,对某石化装置的一台急冷水冷却器进行相控阵扫查,该换热器于2014年投入使用,壳程主体材料为Q345R+S31603,厚度为14 mm,设计压力为2.45 MPa,设计温度为200℃,介质为急冷水。该设备在2017年首次检验中,对筒体进行超声波测厚时发现厚度明显偏小,显示值在11~12 mm之间跳动,随后对该部位进行打磨,采用以色列ISONIC 2009相控阵设备进行垂直扫查,扫查结果如图8,9所示。

图8 复合板未结合缺陷成像图

图9 复合板未结合缺陷深度滤波3D成像图

通过扫查结果可以看出,该换热器筒体复合板存在长度为60 mm,深度为10 mm的未结合缺陷,该缺陷中间存在部分间断,从B扫图中可以看出该缺陷的长度与深度,A扫图中可以看出缺陷波出现在底波之前;从其3D成像图可以看出该缺陷走向较为平直,与CIVA仿真结果相吻合。

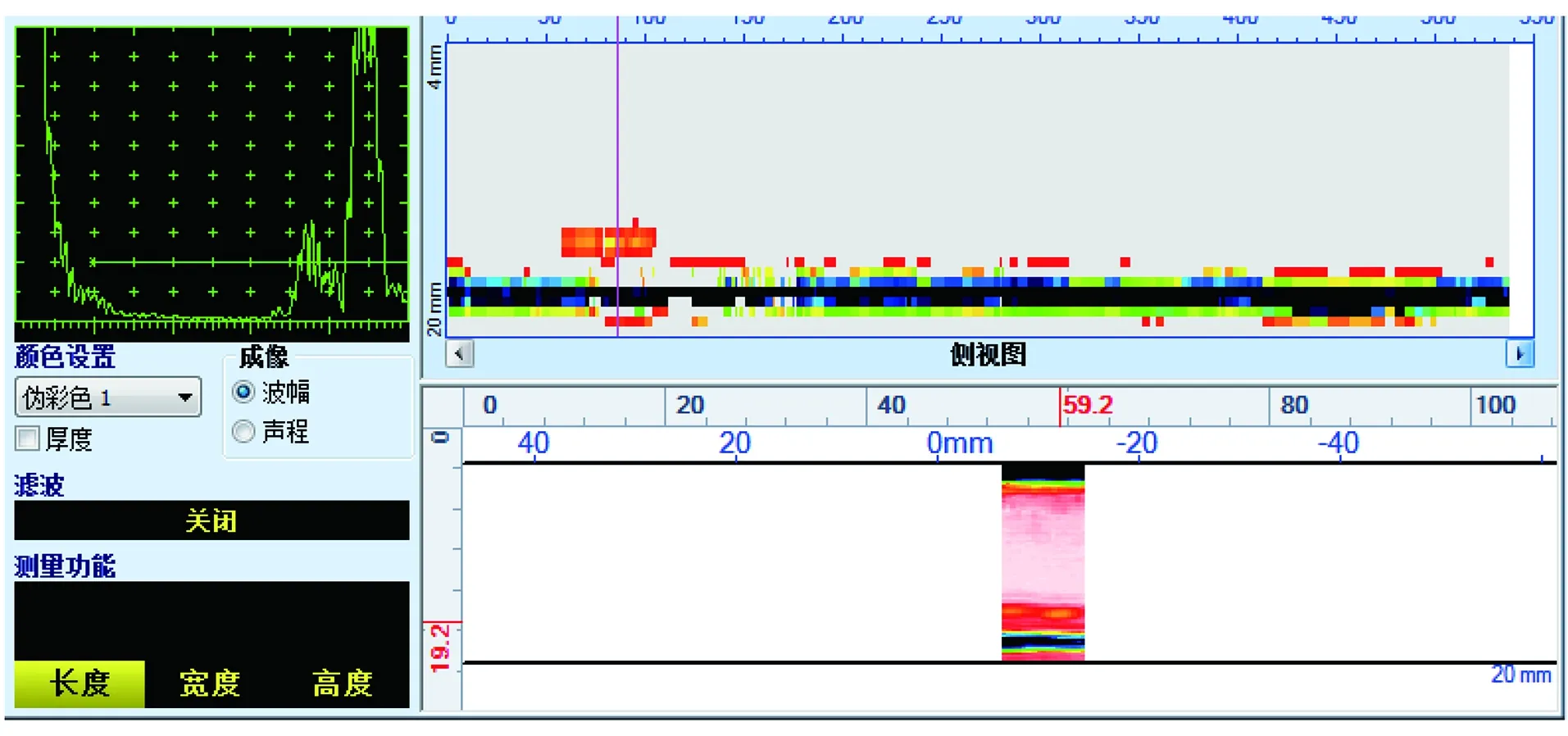

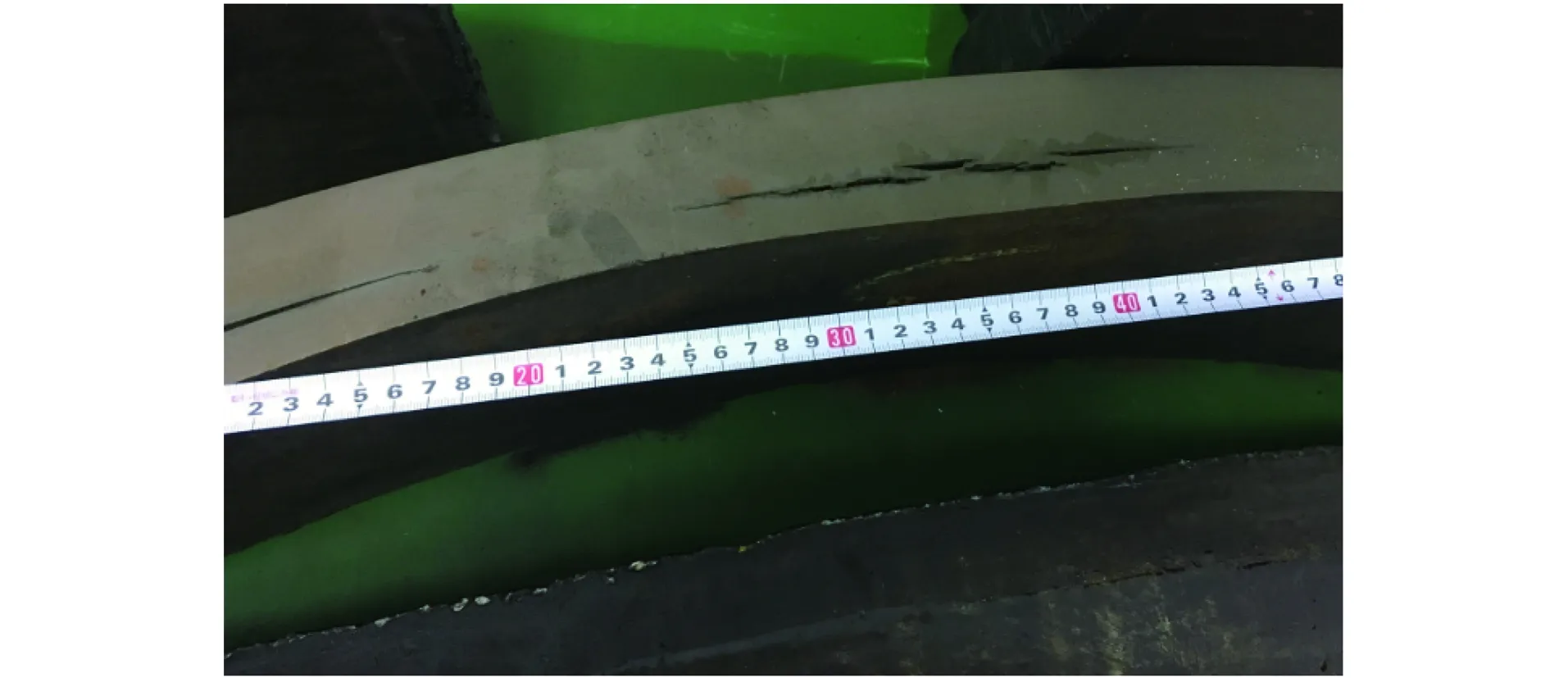

2.2 氢鼓包、氢致开裂现场检测

某炼化企业的加氢装置脱硫塔在定期检验中,宏观检测发现存在有鼓包现象,超声波壁厚测定数据出现大面积异常情况。该塔器主体材料为20R,壁厚为56 mm,工况为湿硫化氢环境,综合考虑为湿硫化氢导致的氢鼓包与氢致开裂(见图10),对其进行返修后,对其更换下的筒体部分进行了相控阵扫查,结果如图11,12所示。

图10 湿硫化氢损伤试样

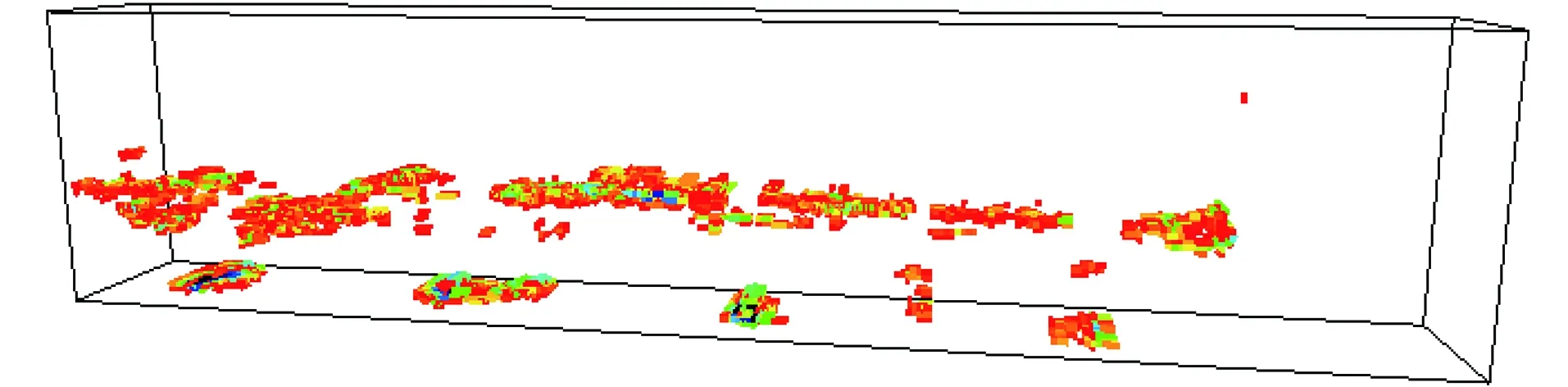

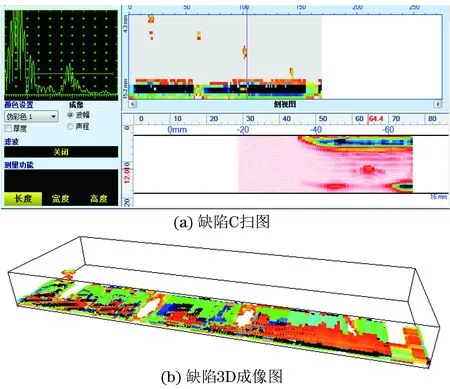

图11 氢损伤试样缺陷成像图

图12 氢损伤试样缺陷3D成像图

从扫查结果来看,B扫和3D显示中缺陷回波起伏不平,局部有台阶状开裂特征,与板材分层和复合板未结合缺陷的特征还是有很大区别的,同时这类缺陷一般沿长度方向具有较大的伸长量。在开裂较为严重的部位,底波完全消失;在开裂张角较小的部位,底波会减弱,开裂部位处于板材厚度方向偏下的位置。与CIVA仿真结果比对可以看出,实际开裂情况是表面不完全平整,仿真模型中裂纹按面状缺陷处理,其表面较为平整,所以波形较为单一,但模拟波形也呈现出一定的阶梯状,与现场检测结果相吻合。

2.3 内表面腐蚀凹坑现场检测

根据所设定的检测工艺,检测了两块现场试样,一是厚度为12 mm的漏磁检测试板,含有深度为20%,40%,60%,80%板厚的球型孔缺陷;另一块试样是某油库十万立方储罐经漏磁扫查存在深度为48%板厚的缺陷的A-2底板,检测结果如图13,14所示。

根据检测结果可知,12 mm厚漏磁试板扫查结果与CIVA仿真结果较为吻合,试板上有4个球孔缺陷,反射信号基本成点状,且球孔所处位置的底波均有明显减弱,甚至消失;48%缺陷底板相控阵复验结果显示,缺陷部位底波消失,缺陷波与正常状态底波相连,形态上显示为底波上移。因此,在大面积快速扫查过程中,应时刻注意底波的变化状态,一旦发生底波上移或底波断开,极有可能存在下表面的腐蚀,需谨慎对待。

图13 厚度为12 mm漏磁试板缺陷成像图

图14 48%漏磁扫查缺陷相控阵成像图

3 结语

通过对承压设备母材3种典型缺陷的相控阵CIVA仿真与现场检测验证,总结了各类缺陷在A扫、B扫、3D成像图中的图谱特点,并将CIVA仿真结果与实际检测进行了比对,分析了其中存在的共同性与差异性,为今后超声相控阵检测技术在压力容器不开罐、压力管道不清管状况下的检测提供一定的数据积累。