凝汽器钛管支撑板处凹陷的形成原因及 处理方法

2018-10-19,,,

, ,,

(苏州热工研究院有限公司,苏州 215004)

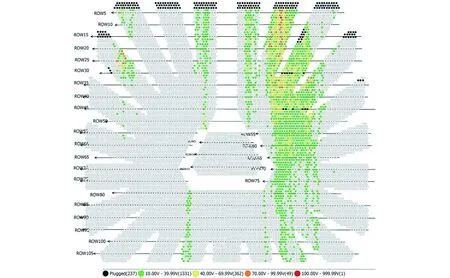

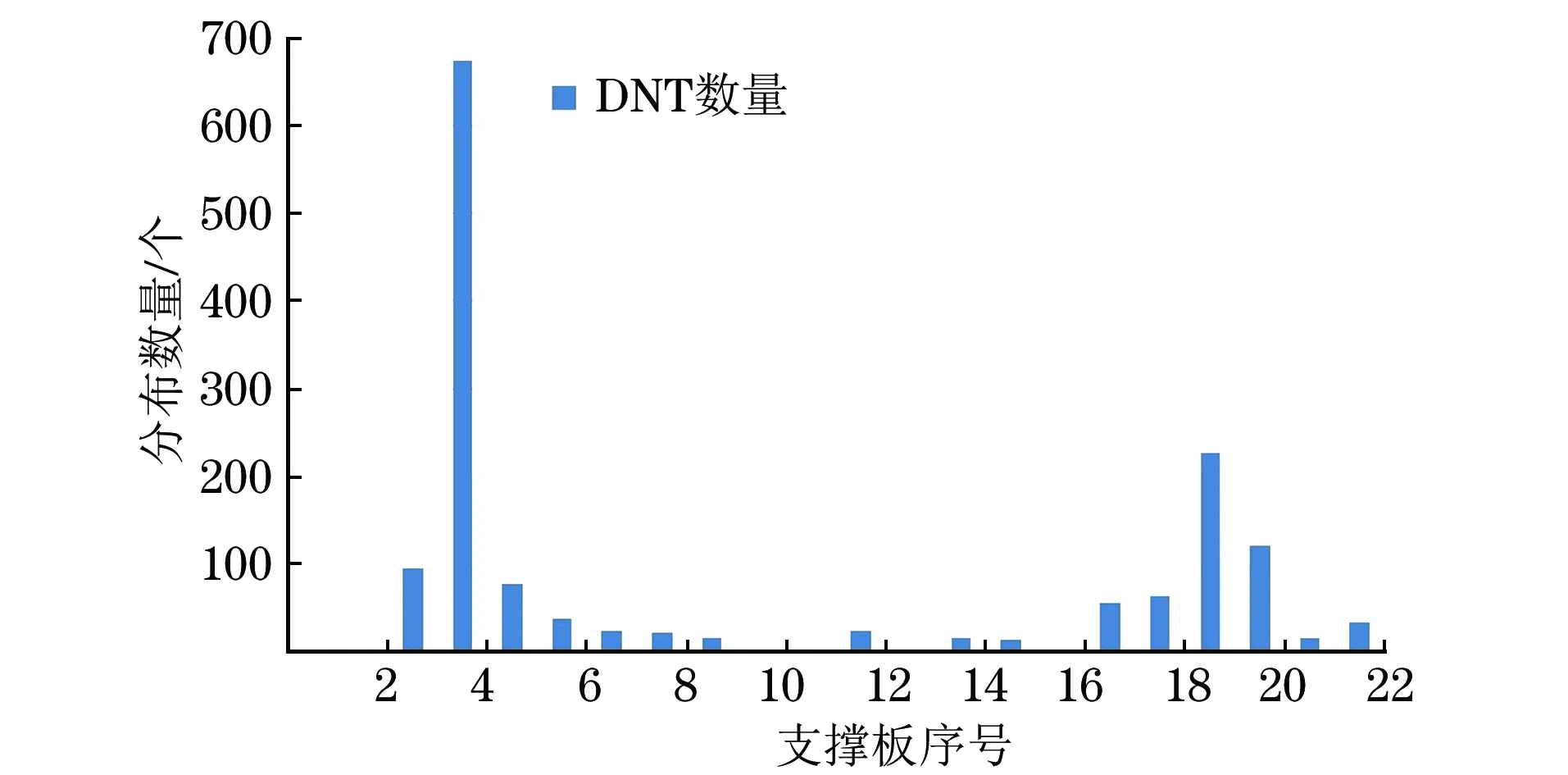

图1 支撑板处凹陷的换热管分布示意

在凝汽器运行服役期间,为了确保换热钛管不出现破损而影响机组运行,通常会在停机期间安排内穿式涡流检测,以期提早对钛管存在的缺陷进行处理[1]。而凝汽器钛管的涡流在役检测中,出现最多的异常信号是支撑板处的凹陷(DNT)信号。某核电站的一台冷凝器换热钛管使用西班牙Tecnatom公司生产的ETbox2i型涡流仪及EDDYSUN公司生产的EPTNC型bobbin探头检测后记录得到的DNT信号分布结果,如图1所示。文中DNT信号幅值记录标准为10 V及以上,该幅值是指涡流检测信号在阻抗相位图上的显示幅值,阻抗相位图主要包含信号的相位和幅值信息,而凹陷信号相位基本相同,因此文中主要依据信号幅值进行分析;且该涡流幅值是在将直径为1.7 mm通孔人工设定为8V后、凹陷信号相对于通孔信号人工设定值的相对显示值,并非接收到的真实涡流信号幅值,从图1中可以看到DNT信号有以下几个特点。

(1) 数量多。该水室内一共有9 000余根钛管,其中近2 000根均存在DNT信号显示,说明该种类型的缺陷存在较为普遍。经过对多个电站多次涡流检测结果的粗略统计,通常冷凝器换热管每次涡流检测结果中记录信号的80%以上都是DNT信号,出现比例远高于其他缺陷。

(2) 幅值高。从图1中可以看到,幅值超过70 V的钛管有50根,其中还有1根超过了100 V,在以往的检测结果中,接近50%的DNT信号显示幅值在20 V以上,这与其他缺陷信号通常几伏到十几伏的显示幅值相比显得尤为突出。

(3) 分布具有规律性。从图1中可以清楚看到DNT的信号是由上至下,顺着蒸汽的主要流经区域呈带状分布的,但不是所有的蒸汽主要流经区域都存在DNT(如图1左侧),其他电站冷凝器的DNT分布也呈现出类似的规律。

目前电厂对于存在缺陷信号显示的钛管处理方法主要有两种:一是跟踪观察,二是堵管。正因如此,支撑板处凹陷钛管的处理给电厂业主方带来了很大的困扰,如果堵管,数量太多,会对凝汽器换热效率造成影响,如果不堵管,信号幅值又较大,可能会存在安全隐患,故非常有必要对涡流检测中发现的DNT信号进行系统与深入地研究。

1 形成原因分析

凹陷产生的原因基本上分为两种:冲击碰撞造成的局部变形,挤压造成的较为平缓的变形。对于DNT来说,根据分析其应为挤压而非碰撞造成,原因如下:

(1) 机组在运行期间,如果支撑板与换热钛管之间存在较大间隙而导致钛管产生振动时,二者才会发生碰撞。但由于支撑板为碳钢,硬度较高,而钛管硬度较低,所以在长时间的连续碰撞后应该会使得钛管产生严重的磨损,而非只出现凹陷。对此推论,此前也有过诸多实际的案例报道[2-3];

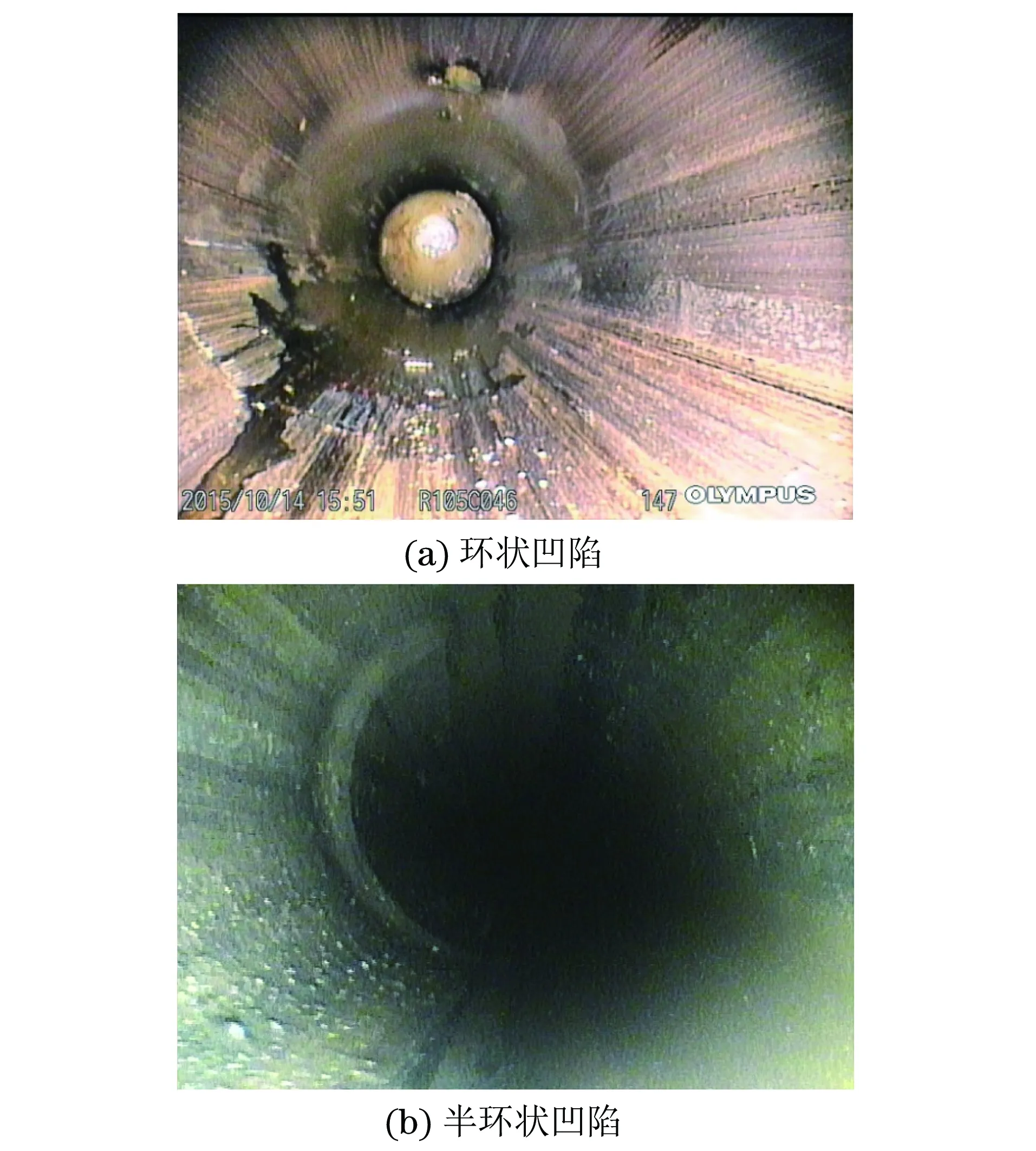

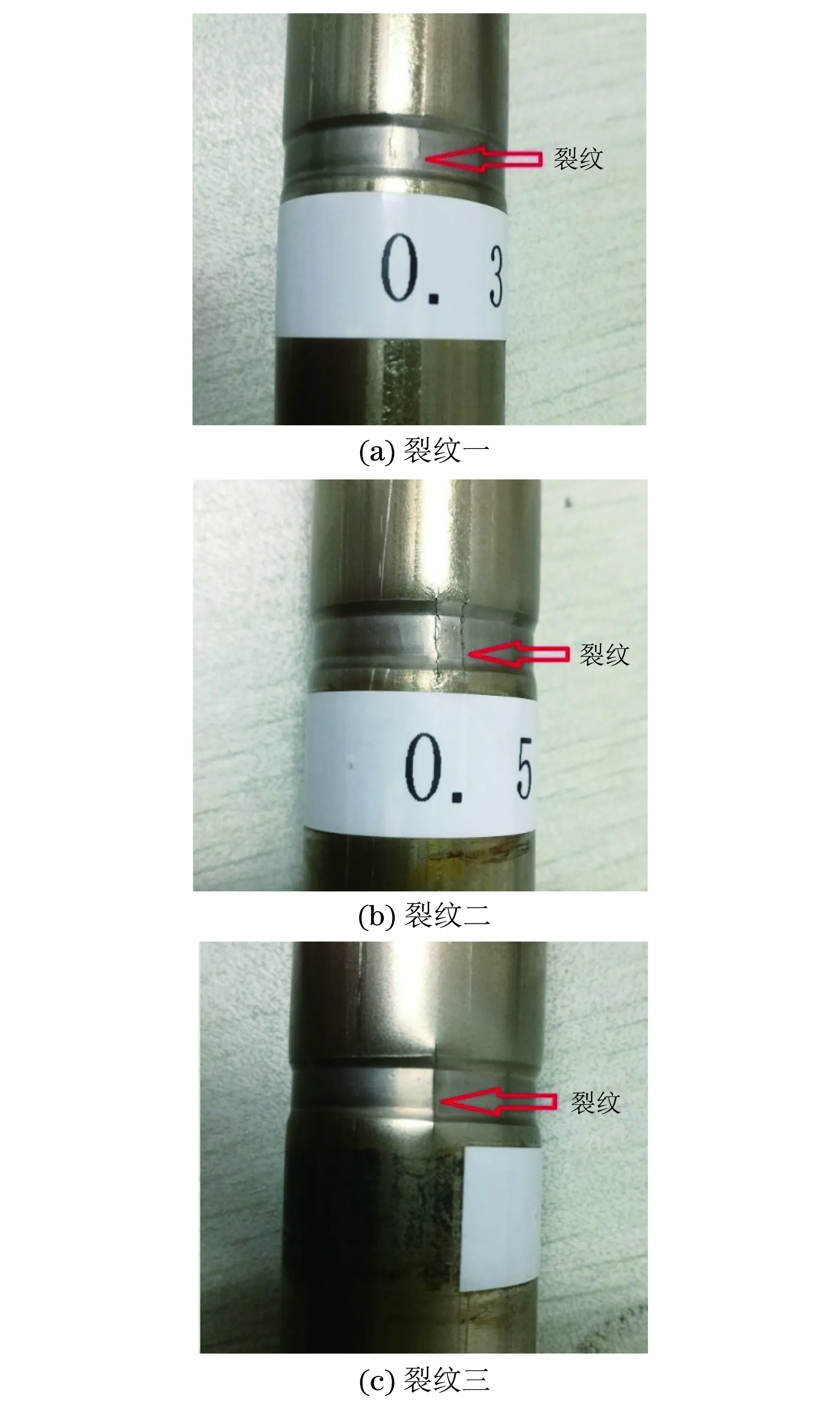

(2) 通过在现场多次对大幅值(大于100 V)DNT信号的区域进行内窥镜检查,均未发现局部性的明显变形,而是存在一个类似于环形或半环型的平缓凹陷,如图2所示(图片中钛管中间是涡流探头,其周围为凹陷区域)。这也说明了支撑板处凹陷的管壁变化较为平缓,应该是受到挤压作用而形成的。

图2 支撑板处环状和半环状凹陷的内窥镜照片

拔出存在DNT的钛管后观察发现,有凹陷信号的位置均存在不同程度的管径减小现象,且有的管径变化比较平缓,甚至用肉眼较难分辨。对其进行涡流检测后发现,确实存在较大幅值的凹陷信号。同时发现在与支撑板接触处的管壁外附着一层黑色物质,对黑色物质进行分析,发现其主要成分为Fe3O4[5]。说明在钛管与支撑板的接触处发生了支撑板锈蚀,生成了铁的氧化物。

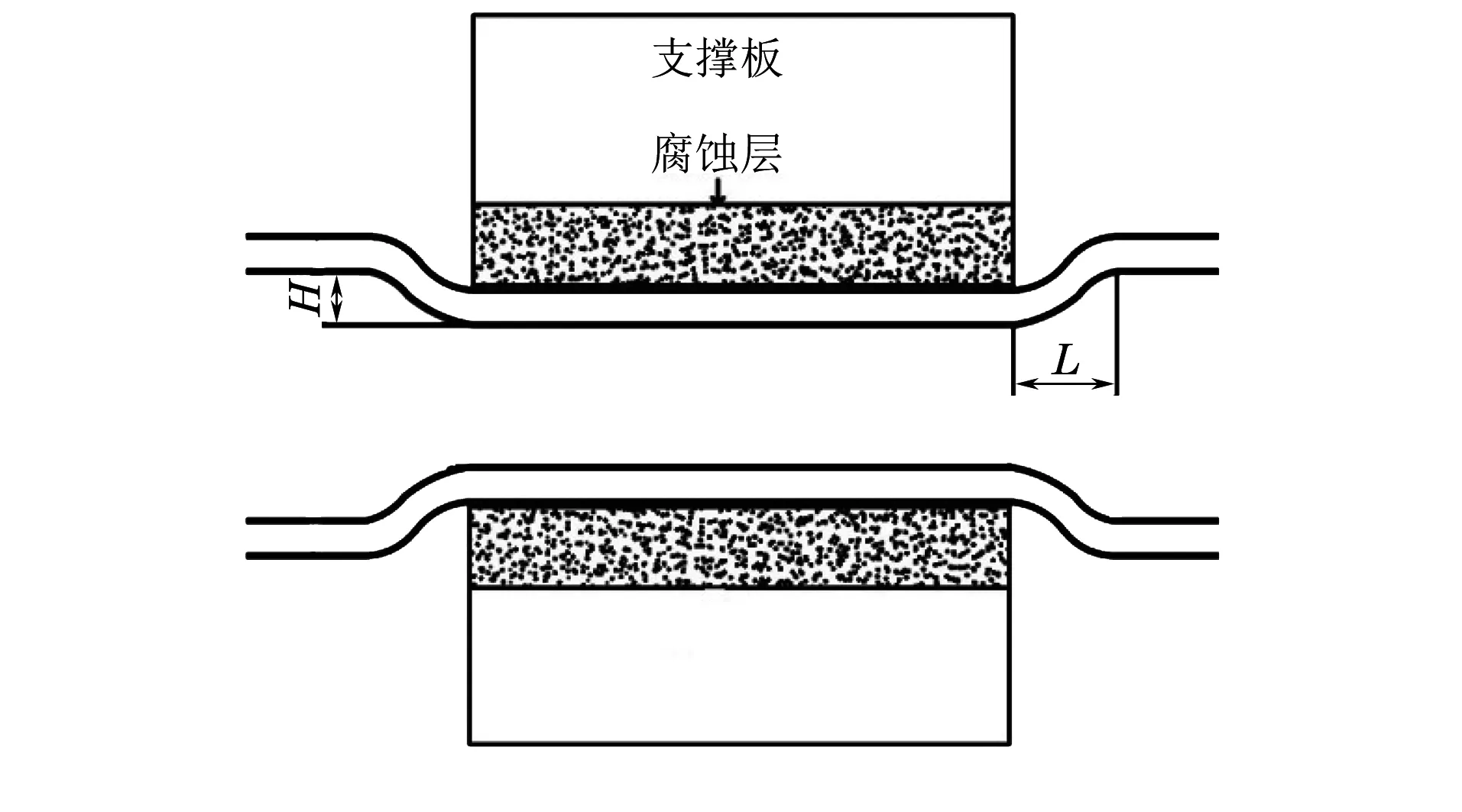

因此推测DNT产生原因是支撑板镗孔内壁发生锈蚀后体积增大,使得钛管受到向内的挤压,从而造成了较为均匀的管壁环状或半环状内凹,其剖面图如图3所示,图中H为管子被挤压变形后的凹陷量,L为凹陷变形区域的长度。支撑板镗孔内发生锈蚀的程度与温度及湿度有着较为密切的关系,而在冷凝器内部,乏蒸汽则会对这两个因素产生显著影响,而从类似于图1的历次检测结果的DNT分布图来看,支撑板处的凹陷分布与乏蒸汽的主要流经区域吻合程度很高,这也从侧面佐证了凹陷的发生与镗孔内部腐蚀的因果关系。但并不是所有乏蒸汽的主要流经区域都发生了支撑板处的凹陷,从图1中可见,当次检测中,右侧的DNT比较多,而左侧几乎没有,并且从图4(某次冷凝器涡流检测时DNT所在的支撑板序号分布统计)中可见,DNT是集中分布在某一两个支撑板上的,这就说明乏蒸汽带来的温度及湿度影响只是必要条件而非充分条件,发生DNT变形还与支撑板的状态有关,具体是支撑板的哪种异常情况会导致DNT的产生,目前还不太能确定,也许和镗孔与钛管之间的间隙大小有一定的关系。

图3 支撑板处凹陷示意

图4 某次检测中DNT在各个支撑板上的分布数量

2 危害性分析

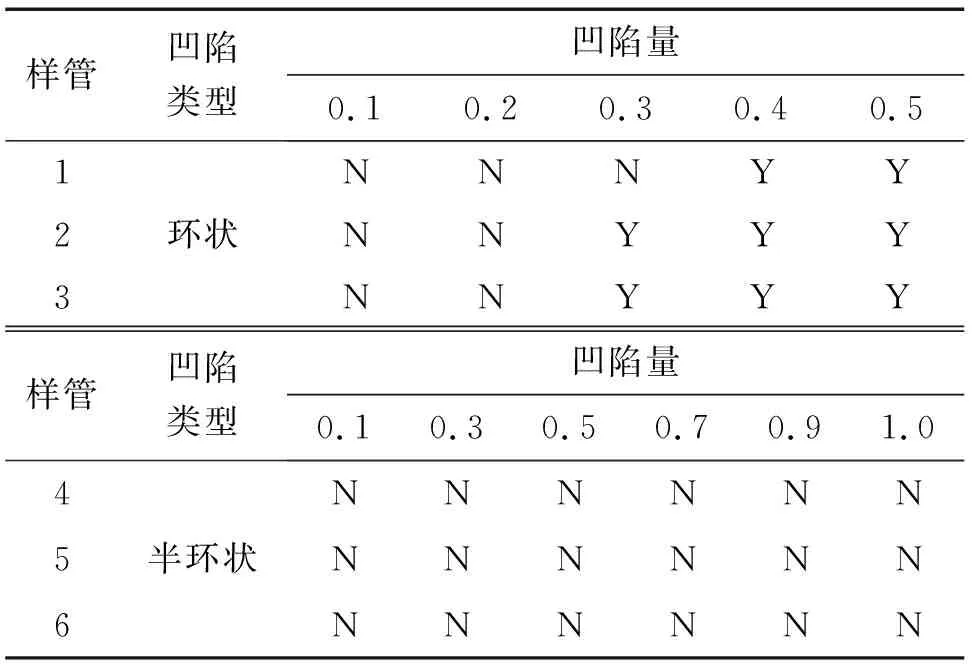

对于出现凹陷的换热管,其潜在的安全隐患包括两个方面,一是变形会造成应力集中,从而使得力学性能不满足要求;二是变形会导致钛管纵向开裂。一般情况下钛管变形量(即图3中H,下同)很小(小于1 mm)的时候,特别是环状凹陷,会形成较大幅值的涡流显示信号,因此即使是幅值很大的涡流检测信号,其相应的凹陷变形通过模拟计算后其力学性能是完全可以满足要求的[4],而变形导致的开裂情况就比较复杂了。为了初步探究钛管变形量与纵向开裂之间的相关情况,在文中对应地制备了6根凹陷样管,其材料为钛,外径为22.225 mm,壁厚为0.7 mm。为了更好地模拟现实变形情况,在其中3根样管上制作了周向360°环状凹陷,3根样管上的凹陷均相同,包括5个变形量分别为0.1,0.2,0.3,0.4,0.5 mm的环状凹陷;另外在3根样管上制作了周向180°的半环状凹陷,3根样管上的凹陷均相同,包括6个最大变形量分别为0.1,0.3,0.5,0.8,0.9,1.0 mm的环状凹陷。对样管观察后记录凹陷区域的开裂情况(见表1),变形区域裂纹形态如图5所示(Y表示开裂,N表示未开裂)。

可以看到,相对于半环状凹陷,环状凹陷因为变形期间受力更加集中,更容易开裂,而半环状凹陷在涡流探头能通过的前提下(涡流探头与钛管内壁的间隙为1 mm)未发生开裂。而且考虑到DNT是受到缓慢的挤压而形成的,其变形发生得缓慢且平缓;样管上的凹陷是短时间内通过机械挤压形成的,变形较为剧烈,相比较而言,同样的变形量下,真实运行环境下的DNT区域更加不易产生开裂(这也在实际检测中有所体现,一些不通管的凹陷程度已经达到了探头无法通过的程度,但实际并未发生开裂),因此可以初步认为在探头能通过的前提下,半环状凹陷不会造成钛管的纵向开裂。对于环状凹陷而言,样管上的凹陷量为0.2 mm时未发生开裂,其对应的涡流检测幅值均大于280 V,因此可以粗略认为涡流检测DNT幅值在不大于280 V时不会造成钛管的纵向开裂;在大于280 V时,可能会造成钛管的纵向开裂,应采取堵管等相应的处理措施。

表1 样管凹陷区域开裂情况统计 mm

图5 人工样管环状凹陷处裂纹形态

3 局限性

文中对于支撑板处凹陷的形成和危害性进行了分析,但分析结果在实际工程中的适用性还需具体分析,其在实际检测中还存在以下局限性。

(1) 支撑板处的凹陷因位置和空间等原因,难以在实际环境中直接观察和跟踪,因此文中的成因是依据现有信息推测而得,可能仍然存在疏漏,并且也不能武断地认为所有支撑板处的凹陷都是由于镗孔内发生腐蚀而形成的;

(2) 文中的人工凹陷只是对实际情况的模拟,实际工况中凹陷的形态更加复杂,并且变形的平缓程度对涡流检测的幅值结果(通常使用差分通道信号进行凹陷判定)也可能产生影响,而文中的讨论均是在凹陷的变化边缘(即图3中L)小于BOBBIN探头两线圈间距的前提下进行的,未考虑变形平缓程度对涡流检测幅值的影响;

(3) 对于不同材料、不同规格的钛管,同样凹陷的涡流检测幅值是可能存在差别的,而文中近似认为当探头线圈与被检管内壁间隙相同时,被检管材料相同(钛管)、规格相近时,同样程度凹陷的涡流检测幅值是相同的。

相较于真实情况,显然人工凹陷的开裂倾向更大,因此实际工作中使用文中结论作为缺陷处理参考时,应根据实际情况进行决策,如若是火电站或使用淡水进行冷却的核电站,其处理标准可以相较280 V时更宽松;而对于使用海水冷却的核电站,其处理标准可根据电站需要适当保守。

4 结论

(1) 根据现有信息分析,支撑板处的钛管凹陷应是支撑板镗孔内发生腐蚀后腐蚀产物体积增大,导致钛管受到向内挤压而形成的,而支撑板镗孔是否发生腐蚀是受到乏蒸汽导致的湿度和温度变化情况以及支撑板的状态共同影响决定的,当支撑板处形成环状凹陷时,较小的变形量便会形成较大的涡流检测幅值。

(2) 当被检管为钛管、探头与钛管内壁间隙为1 mm时,在探头可通过的情况下,基于文中的试验结果可粗略认为,所有的半环形凹陷及涡流幅值280 V以内的环状凹陷不会产生纵向裂纹,其在实际运行过程中应该是较为安全的。

(3) 应注意到文章结论仍存在较多的局限性,对于凹陷成因的推论仍可能存在疏漏,相比于实际情况,文章也未对变形平缓程度等影响因素进行考虑,故在实际应用中应根据换热管泄漏的危害程度等实际情况来灵活地采取处理措施。