基于XRD的Inconel 690和321不锈钢 异种金属焊接残余应力测试与分析

2018-10-19,,,,,

,,,,,

(中国核动力研究设计院 反应堆燃料及材料重点实验室,成都 610213)

某小型反应堆中,两个关键设备的连接是通过Inconel 690和321不锈钢异种金属焊接实现的,该焊接结构属于大尺寸环形端接的特殊结构。焊缝采用自动添丝氩弧焊连续施焊365°,经由一百余道层焊接完成。因多层多道焊的应力累加,加之异种材料的冶金不连续和端接结构的应力难以释放等问题,很可能给焊接接头带来安全隐患,引起应力腐蚀、疲劳断裂[1]。

由于该焊接接头结构在工程应用中可能会长期处于热、力、辐照及冷却剂循环腐蚀的复杂工况环境下,这种异种金属焊接接头往往是系统及设备的薄弱部件,常常在寿期之前就可能产生大量的缺陷。为了确认该结构在实际应用中的可靠程度,需掌握该结构焊接区域的应力水平和分布,继而提供强度及刚度数据输入,为后期的焊缝可靠寿命评估提供技术输入。

目前残余应力测试分为机械方法和物理方法:机械方法带有破坏性,操作方法繁琐;物理方法属于无损测量方法,其中X射线衍射法是目前物理方法中较为成熟、应用最广泛的方法[2-3]。笔者应用X射线衍射法测试异种金属焊接接头表面,获得表面多个应力值,分析得出接头状态与分布。

1 试件及焊接工艺

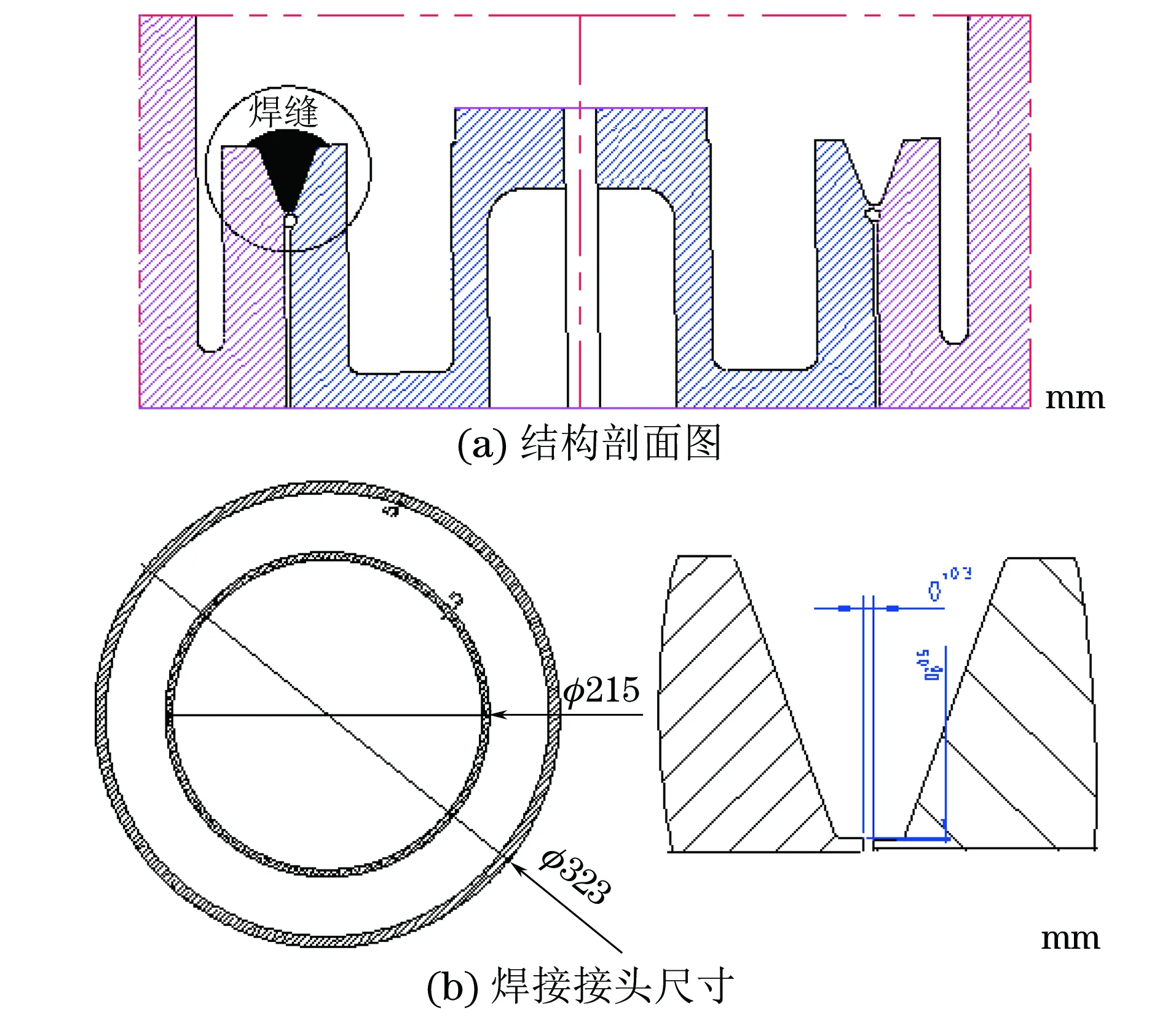

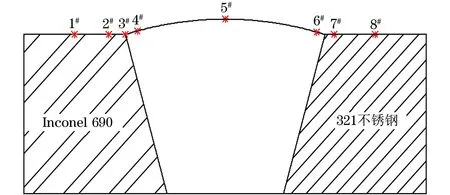

采用与实际工程一致的材料、结构和工艺制作试件。试件由两个大型设备端焊接而成,其材料分别是奥氏体不锈钢321与Inconel 690合金,焊缝填充材料为镍基690类焊丝ERNiCrFe-7A,焊缝的结构示意如图1所示。

图1 焊缝结构示意

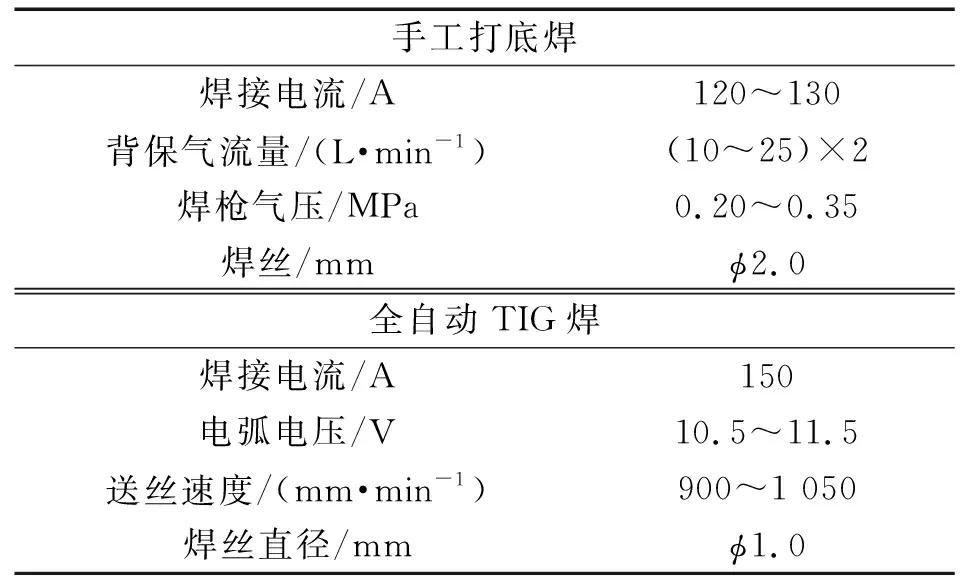

焊缝及其附近为一环形结构,外径达323 mm,内径为215 mm,坡口角度为20°,深度达30 mm。为了防止角变形或自动焊时发生烧穿现象,采用第一层手工TIG(非熔化极气体保护焊)打底焊,其余各层全自动TIG焊相结合的方式。具体焊接工艺参数如表1所示。焊接顺序为从上往下看沿顺时针方向,共计34层112道。

表1 焊接工艺参数

2 检测方案

2.1 区域划分与测点设计

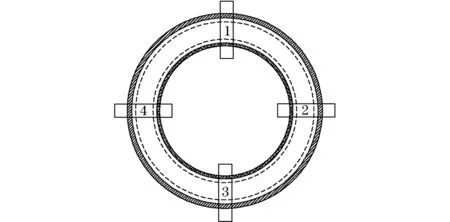

被测件整个焊接接头表面积超过40 000 mm2,而射线探头直径只有2 mm,可通过以部分代替整体的思想来选定具有代表性的区域与点位进行测试,从而获得整个试件表面残余应力的状态与分布情况。在工件表面每隔90°划分一个测量区域,标记1~4共4个区域,其中3号临近区域为起收弧位置,如图2所示。

图2 检测区域划分示意

图2中环形筒壁外侧母材为Inconel 690合金,内侧为奥氏体不锈钢321。整个焊接接头分为母材、热影响区、熔合线以及焊缝金属。由于奥氏体不锈钢321侧熔合线的残余应力分布具有随机性,无规律,不具有代表性,故不测量该条熔合线。因此每个检测区域选定包括母材区、两侧热影响区、Inconel 690侧熔合线以及焊缝在内的8个测量点进行检测,如图3所示。

图3 检测点位示意

2.2 试验准备

试验用基于XRD(X射线衍射)原理的XSTRESS3000型X射线应力仪来测试焊接接头表面残余应力。该套设备由测角仪、X射线发生装置、样品架台、控制器、冷却装置、软件和电源等几部分组成。由布拉格方程可知,衍射角θ越大则测量引起的误差越小[4],所以实际测量时应选择θ角尽量大的衍射面。试验中镍元素的推荐衍射角范围为140°~ 160°。

测试前要在无应力标样上进行设备校准。XSTRESS3000设备选用Mn靶,在无应力的奥氏体不锈钢标样上校准,测定衍射角2θ角为152°,最大误差≤±14 MPa,正常情况下误差在±6.9 MPa之间,说明仪器校准合格。选用直径为2 mm的X射线检测探头,设置多曝光模式,单次曝光时间为10 s,入射侧倾角分别为0,±24.1°,±35.3°,±45°,靶电压为30 kV,靶电流为6.7 mA。

检测焊缝时,由于焊缝可能存在夹杂物、裂纹或气孔,该区域晶粒长大会形成柱状晶粒,而在其表面伴有应力梯度。检测时可采取以下措施来尽量避免可能出现的以上问题:① 选择一个足够大的辐射区域获得一个有用的平均表面残余应力;② X射线光斑尽量小一点,辐射面积应该小于被分析表面被测应力方向曲率半径的0.4倍;③ 多次采集合理有效的数据,保证数据准确度[5]。

XRD测试要求试件表面具有较好的平整度与粗糙度,一般要求粗糙度Ra不大于10 μm。采用砂轮打磨试件表面,在打磨之后配制45 ml乳酸、45 ml甲醇、10 ml HCl混合的电化学腐蚀液,设置电流为0.6~1 A,电压为6 V,腐刻试件表面去除掉打磨影响层。

XSTRESS3000材料数据库中有Al、Ni、Ti、Inconel、Fe-austenite等多种材料性能参数。通过选择材料种类便捷地向测试系统输入测试、计算残余应力所需的材料参数。测试奥氏体不锈钢材料库时选用Fe-austenite;测试镍基合金或焊缝时,测试参数中的材料数据库改为Inconel。每次测试等待时间约为15 min,单个点位重复测试3次,每次测试可以获得环向残余应力与纵向残余应力。

3 测试结果与分析

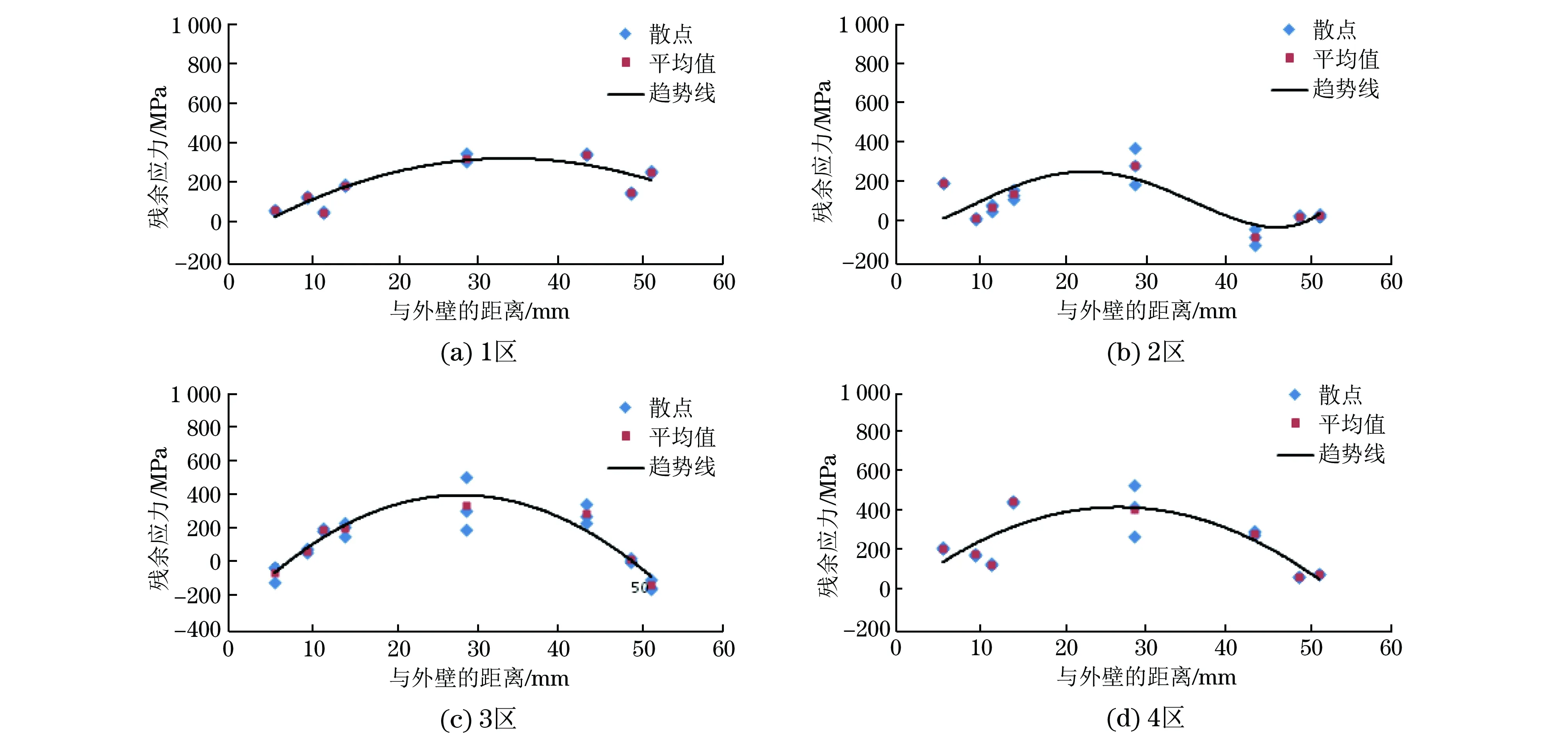

按照上述测试方案测得4个区域共计32个点位的残余应力值。以镍基合金母材最外侧筒壁为原点,1#~8#点距原点的距离分别为:5.7,9.6,11.5,14.2,28.9,43.5,48.8,51.3 mm。分别绘出1,2,3,4区域的从外筒壁到内侧的环向(XSTRESS3000中的0°方向测试结果)残余应力散点分布,并根据每组数据的平均值(红点标出)绘出趋势线,如图4所示。

图4 4个区域的环向残余应力分布

同样,分别绘出1,2,3,4区域的从外筒壁到内侧的径向(XSTRESS3000中的90°方向测试结果)残余应力散点分布,并且根据每组数据的平均值绘出趋势线(见图5)。

从图4,5中可以看出,整个接头表面无论是环向还是径向残余应力基本呈现出拉应力状态,4个区域的残余应力分布类似抛物线形状,总体上都呈现出中间高、两边低的形态,拉应力峰值在焊缝中央附近为200~550 MPa间。而随着与焊缝中心间距的增加,接头表面残余拉应力逐渐减小,最外两侧附近趋近于0。

测试结果表明应力水平最高区域为焊缝中心,往两侧母材方向逐渐减小,这与焊缝的焊接工艺和焊缝结构相符,每层熔敷金属的焊接顺序是先两侧后中间,中心焊道是每层的最后一道焊道。在焊缝中心焊道尚处于熔融状态时,中心区域处于焊缝结构热传导条件最差的区域,温度累积显著,中心区域发生“热胀”,由热应力导致的向外拉应力水平在单层焊道中最大,此拉应力对先前两侧已经冷却(≤100 ℃)且凝固的焊道材料产生“压缩”作用,抵消了两侧焊道焊接时产生的一部分“热胀”拉应力,最终剩余水平较低的拉应力。

图5 4个区域的径向残余应力分布

对比奥氏体不锈钢侧熔合线与镍基合金侧熔合线残余应力,明显看出奥氏体不锈钢侧熔合线应力梯度更大,由于试验所用焊丝为690类镍基合金焊丝,奥氏体不锈钢为异种材料,热物理性能差异较大,焊接加热冷却过程造成两种材料热膨胀效应不同,继而导致奥氏体不锈钢侧熔合线应力梯度大;然而镍基合金母材与焊缝材料近似为同种材料,加热冷却过程受热膨胀效应不及异种材料显著,因此镍基合金侧熔合线应力梯度较小。

在1#~8#测试点位中,焊缝中心(5#点位)的3次测试数据分散程度较大,表明焊缝中心区域存在柱状晶,在晶格附近伴有应力梯度,造成X射线衍射分析仪采集数据时的不稳定性。焊缝中心拉应力最大,部分数值接近甚至已超过材料的抗拉强度。在工程应用中,焊缝中心很有可能是裂纹产生的位置,对模块化小堆的安全运行构成潜在的危险,易成为系统的最薄弱区域。

此外,由于整个接头基本呈现拉应力状态,并且该接头在工程应用中会长期受到复杂工况环境影响,因此将对焊缝接头的抗应力腐蚀性能及抗疲劳性能造成一定影响[6],带来安全隐患。后期还需要对接头做力学试验,继而获得应力状态与分布、强度及刚度数据,为焊缝可靠寿命评估提供技术输入。

4 结论

(1) 整个接头表面无论是环向还是径向残余应力基本呈现出拉应力状态,残余应力分布类似抛物线形状,总体上都呈现出中间高、两边低的形态,拉应力峰值在焊缝中央附近,为200~550 MPa之间。

(2) 对比奥氏体不锈钢侧熔合线与镍基合金侧熔合线残余应力,明显看出奥氏体不锈钢侧熔合线应力梯度更大。

(3) 焊缝中心(5#点位)的3次测试数据分散程度较大,表明了焊缝中心区域存在柱状晶,在晶格附近伴有应力梯度,且焊缝中心拉应力最大,部分数值接近甚至已超过材料的抗拉强度。