关于24吨岛津式铅粉机改造的一些尝试

2018-10-19李合周杜建民陈建丰

李合周,杜建民,陈建丰

(浙江天能动力能源有限公司,浙江 长兴 313100)

1 岛津式铅粉机改进背景

1.1 铅粉

铅粉是生产铅酸蓄电池电池极板活性物质的基本原料。有关电池的许多性能的“遗传密码”,大部分隐藏在铅粉基料中。铅粉本质上是铅微粒外表包覆着铅氧化物成分的微粒,是由纯铅经过特定的热氧化过程而形成的。铅粉的化学式为 Pb·2PbO。PbO 有 2 种变体:红色正方晶 PbO 和黄色斜方晶PbO。铅粉颗粒的直径一般在 50 μm 左右。铅粉中氧化铅所占的质量分数一般为 70 %~80 %,纯铅所占的质量分数为 20 %~30 %。铅粉的颜色根据氧化铅的含量、颗粒结构、颗粒的大小有所不同,呈蓝色、灰绿到土黄色。当铅粉呈土黄色时,氧化铅的含量较高。

铅粉在铅酸蓄电池中,一方面是作为组成极板活性物质的主要材料,另一方面是作为极板实现电化学反应的母体。铅粉的性质包括铅粉的结构、粒度分布、表观密度,以及铅粉的氧化度、吸水量和吸酸值等。其中,铅粉的氧化度和表观密度尤其重要,是生产厂家首要控制的指标。铅粉性质的优劣直接影响到铅酸蓄电池的电气性能。

1.2 铅粉的制造工艺

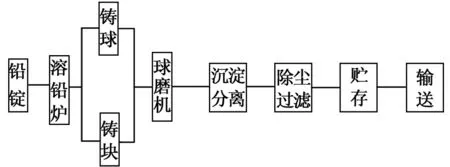

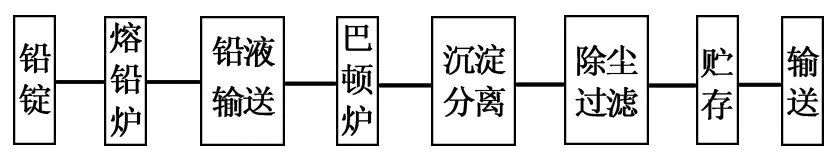

铅粉的制造有 2 种方法:球磨法和气相氧化法。其工艺流程分别如图 1 和图 2 所示。所谓球磨法制铅粉是在滚筒式铅粉机(又称岛津式铅粉机)中完成的。由于铅粉机的筒体内无任何研磨体,铅粉是靠铅球或铅块随铅粉机圆筒转动过程中相互撞击和摩擦及空气氧化而形成的。所谓气相氧化法制铅粉(又称巴顿制粉法)是指熔融的铅液在气相氧化室内被搅拌成雾滴状后与空气中的氧化合制取铅粉的过程。

图1 球磨法制铅粉工艺流程

图2 气相氧化法制铅粉工艺流程

1.3 铅粉机改进背景

截至 2015 年底,我公司铅粉制造部共有 10 台江苏三环公司制造的 24 t 岛津式铅粉机。自 2011 年调试投产以来,实际日产量平均在 16~18 t 左右,只能达到标称产量的 70 %~75 %。随着公司产能的不断扩大,铅粉产量难以满足后道工序生产的需求。铅粉生产成为制约极板生产的主要瓶颈工序之一。

2 岛津式铅粉机的改进措施与实施方案

2.1 铅粉机滚筒内部结构

2.1.1 扬粉机构

扬粉机构是铅粉机的核心机构,其设计是否合理,对铅粉的产能和理化指标来说至关重要。

24 t 铅粉机原有的扬粉机构为沿滚筒内壁圆周径向分布焊接的 8 个高 50 mm,规格为 30×30 的角钢。由于角钢与滚筒内铅粉接触面积较小,扬粉效果属于局部扬粉,不理想。要想提高铅粉产量,就必须对扬粉机构进行改进。

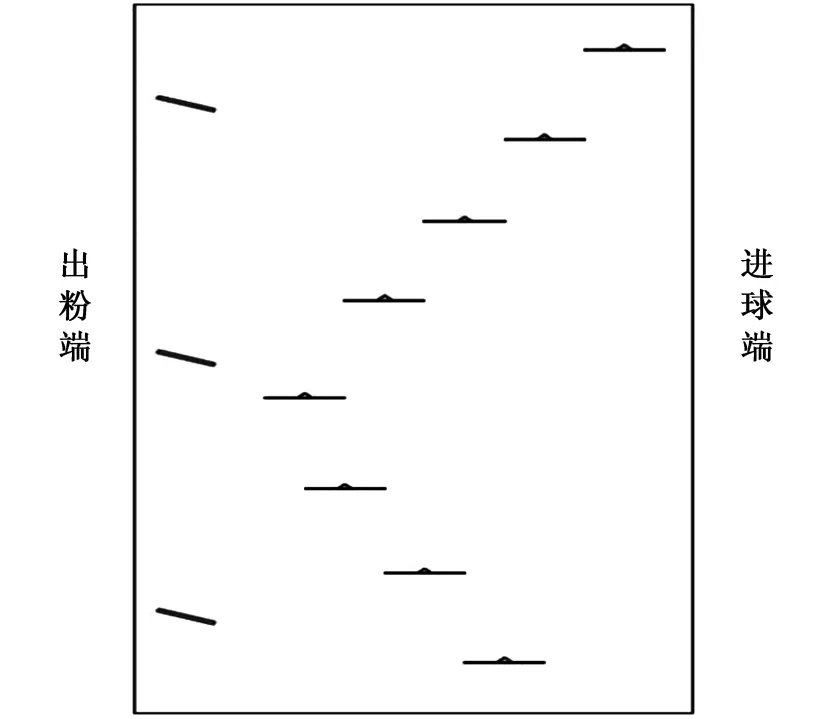

通过对铅粉机运行时内部铅粒的运动轨迹和粒度分布情况进行分析,我们在原有的 8 根角钢处,沿轴线方向平行焊接了 8 根长 400 mm,直径 18 mm的普通圆钢。这样改进,一方面将原有的点接触改为线接触,增大了扬粉机构与铅粉的接触面积,大幅度提升了扬粉能力;另一方面便于铅粒层底部细颗粒的铅粉扬起,从而保证表观密度、氧化度等理化指标满足工艺要求。图 3 是铅粉机内筒从圆周方向内部平面展开示意图。

图3 滚筒内部平面展开示意图

2.1.2 滚筒出粉端匀粉装置

在铅粉机的出粉口处,大颗粒的铅粉会被螺旋状地反推回至滚筒内部。被反推回的铅粉容易堆积在滚筒出粉端封头处,既影响该位置铅粒的研磨效果,使该处铅粉氧化过度,又不利于铅粉机的稳定运行。我们在封头处沿内壁等分加装了垂直焊接的3 块厚 20 mm,长 300 mm,宽 35 mm 的矩形钢板。由于钢板的倾斜角度大约 20°,在滚筒旋转时这 3块矩形钢板将堆积在封头处的大颗粒铅粉推向滚筒中部,从而促进封头段铅粒粒径分布合理,提高研磨效果,同时进一步提高了铅粉机安全运行的可靠性。

高中语文教材大多内容深厚且语言耐人寻味,教师在提问时应注重问题的结构原理,设计出具有特色的问题结构体系。围绕“主问题”展开提问,以此为切入口,鼓励学生深度阅读文章,并解答问题。教师也可以通过某一教学主题,从不同的角度设计问题,形成问题之间的递进或逻辑关系,这种提问的方式被称为“问题链”,这种提问方式可以有效拓展学生的思维深度,强化其思考广阔性,推动课堂活动深入。

2.2 铅粉机滚筒冷却系统

2.2.1 滚筒冷却管路

铅粉的氧化过程本身是个放热反应,而放出的热量又使得铅粉机筒体内温度升高。铅粉机滚筒内温度的高低直接影响铅粉氧化的速度和程度,所以控制好铅粉机的温度,对于铅粉的生产是一个关键的问题,即要保证铅粉机筒体内保持一个比较稳定的热平衡,以使生产的铅粉性能均衡稳定。

为了提高生产率,一般使铅粉机滚筒内温度保持在 180~200 ℃,滚筒夹层中空气的温度保持在50~90 ℃,滚筒出口处温度保持在 160~180 ℃。要想在一定温度下均衡地生产铅粉,就必须保持生产过程中的热量平衡和物料平衡。铅粉产量加大,氧化速度加快,都势必造成铅粉机内筒温度大幅度上升,因此必须对内筒温度的喷水方式进行控制和改进。

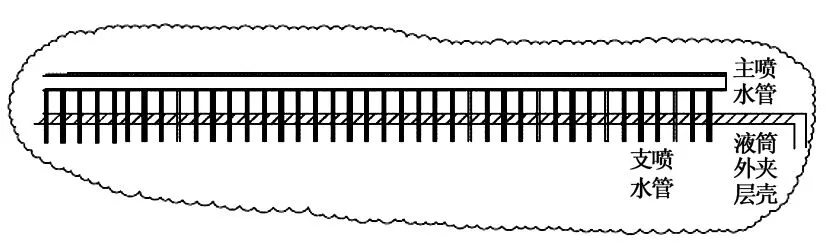

24 t 铅粉机内筒原来采用内喷水方式冷却,而且只在冷却水管路的主管(DN20)的管壁上均匀分布着直径 6 mm 的小孔,因此冷却能力不足。现在,将原有的冷却管路拆除,改用外喷水冷却方式。在铅粉机罩壳外顶部偏侧位置,重新设计安装了 2 段冷却管路(每段钢管长约 1.25 m,管道材料为 Φ32 无缝钢管)作为主喷水管,用于给铅粉机内筒冷却降温。在主喷水管上,按照 35 mm 等距离、均匀地安装长 65 mm、外径 6 mm 的无缝钢管作为支喷水管。支喷水管穿过罩壳进入罩壳与滚筒夹层。2 段主喷水管通过一个三通接头与主供水网连接。对冷却管路的改进,提高了冷却能力,避免了因冷却能力不足造成的温度高现象。同时,这套喷水机构(见图 4)更换方便,可以在铅粉机不停机的情况下快速地完成。

图4 外部喷水管路示意图

2.2.2 恒压供水系统

在铅粉车间外,另外加装一套铅粉机总供水管路。采用恒压供水系统,自动调节供水压力,避免供水压力不足或压力波动而引起的铅粉机冷却效果不良、温度波动较大的隐患,从而保证所有铅粉机安全稳定运行。

2.3 负风压控制系统

负压风的作用主要是输送铅粉,既要使铅粉机筒体内浮起的铅粉按质量规定顺利及时地排出,又要使排出铅粉机的铅粉在分离中及时沉降,以便于收集,而且不能使铅粉随气流排入空气而污染环境。负压风在完成排料任务的同时还能带出大量的热量。

由于实际的铅粉机没有安装正压风机,负压风风量就更显得重要,是铅粉机运行的核心参数。原先是通过执行机构带动负压风管上的风门控制负压风量的大小。该方式控制精度较低,波动大,故障率高,且风机能耗大。针对上述情况,我们将风门拆除,将原来的 30 kW 负压风机的星型–三角型控制改为交流变频调速控制,加装了一台变频器(型号为正泰 NVF-30/PS4)。通过变频调节负风压电机的频率,达到控制负风压风量的目的。变频器的控制频率一般在 30~35 Hz。该设计控制精度高,无风压波动,故障率低,既保证了铅粉理化指标的稳定,又大幅度降低了风机能耗,实现了节能降耗的目的。

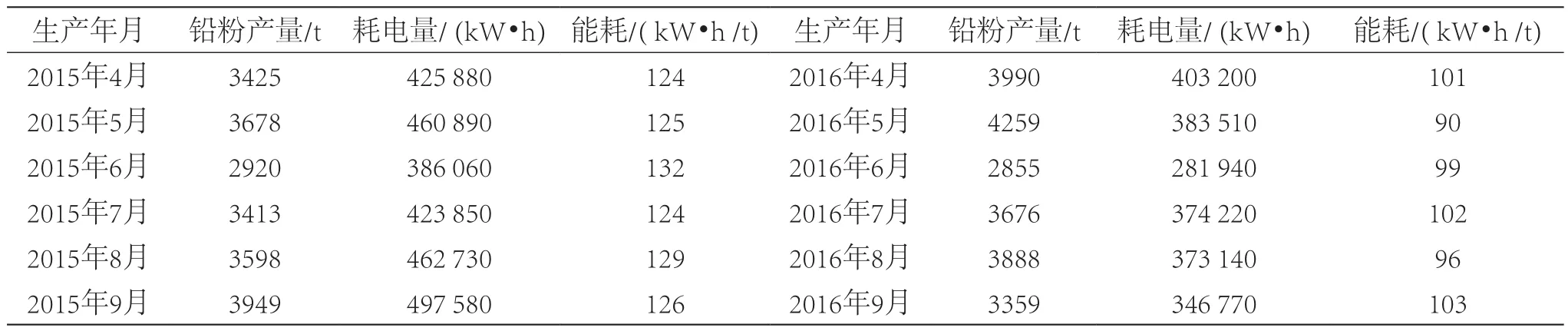

2.4 铅粉机到铅粉收集器输送管路

在提升铅粉机产量的过程中,为保证铅粉理化指标满足工艺要求,滚筒运行温度也会逐步提高。气流经过滚筒升温后,高温气流进入集粉器,集粉器内部温度随之升高。当铅粉机的产量增加到 25 t时,集粉器内最高温度可达到 145 ℃。集粉器内温度过高会降低布袋的使用寿命,在一定条件下甚至会引起铅粉收集袋自燃,因此存在极大的安全隐患。针对上述情况,我们在负压风管路系统中增加了冷风管路系统,也就是在铅粉机到集粉器之间的输粉管道上加装了一个蝶阀作为旁通(见图 5)。蝶阀管道的直径 160 mm。蝶阀的一端连接输粉管,另一端与车间相通。在输送铅粉时,将蝶阀打到适当的开度,通过铅粉系统的负压作用将室内低温空气吸入负压风管内。低温空气与负压风管内高温气流混合降温后,再进入集粉器内,从而使集粉器内温度降低。集粉器内温度高低可通过调节蝶阀的开度进行控制:温度过高,加大蝶阀开度;温度过低,减小蝶阀开度或者关闭。通过稳定集粉器内的温度,既延长了铅粉收集布袋的使用寿命,又减少了安全隐患,保证设备的安全运行。

图5 输粉管道加装蝶阀示意图

3 改进后铅粉性能检测情况

3.1 铅粉的一般指标

出于对铅酸蓄电池经济与技术方面的考虑,当今世界上铅酸蓄电池工业几乎全部用氧化铅粉来生产涂膏式极板与管式极板。一般情况下,用铅粉的氧化度、堆积密度(表观密度)、吸水率和筛析度来衡量铅粉的优劣。通常,这 4 项铅粉生产的质量指标的范围如下:

(1)铅粉的氧化度为(75±5)%;

(2)铅粉的堆积密度(表观密度)为 1.40~1.70 g/cm3;

(3)铅粉的吸水率为 11 %~14 %;

(4)对于铅粉的筛析度(分散度),要求过100目筛后,筛余物占铅粉的质量分数 ≤ 7 %。

3.2 改进后的铅粉检测数据

3.2.1 公司技术要求

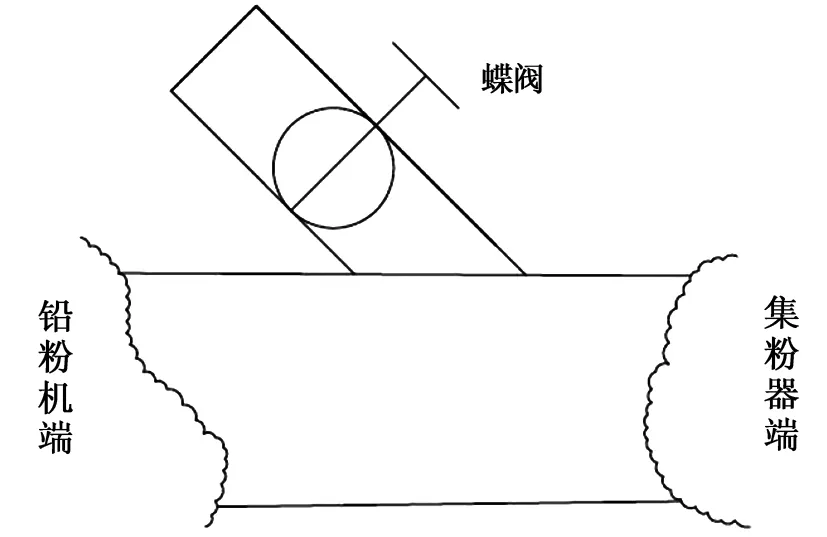

根据我公司生产实际情况,主要对氧化度、视密度、吸酸值、筛析度(80 目筛)这几项做抽样检验。由表 1 可见,对设备进行改造后,产品抽样检验结果满足技术要求。

表1 铅粉氧化度、表观密度、吸酸值、筛析度

3.2.2 铅粉颗粒直径分析

采用粒径较小的铅粉时,极板的孔率大,孔径小,比表面积大,化成时生极板的组分容易转化为活性物质,生产的电池充电接受能力好,大电流放电性能好,初期容量相对较高,但太细的铅粉可能造成极板软化,活性物质脱落,随着电池循环容量逐渐下降;反之,当采用粒径较大的铅粉时,电池初始循环时容量较低,充电接受能力较差,因为用粗粉生产的正极板,化成时并不能完全生成PbO2,有一部分须进行一定次数的充、放电循环后,才能转化为 PbO2,这样容量逐渐上升至最大值,然后开始逐渐下降。而且,由粒径过大的铅粉生产极板时,活性物质之间及活性物质与板栅的结合强度较弱,电池循环寿命也比较低。所以,想获得较好的容量和寿命,要选用粒度和结构比较合适的铅粉。

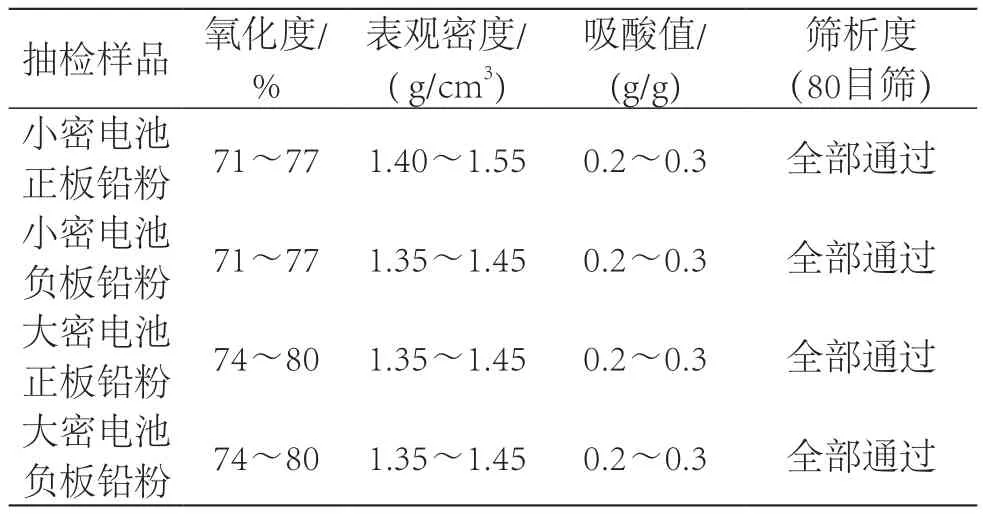

对于目前的球磨机,一般在正常情况的生产中只将铅粉的氧化度、表观密度和筛析剩余物纳入工艺参数,对其它参数则在设备刚投入使用时,或定期测量时,为了掌握情定为指标[4,6]。由于对设备进行了结构改造,我们,采用 Winner 2000ZD 激光粒度分析仪对每台设备生产的铅粉样品的进行了粒径分析(一般定期送样)。表 2 中数据表明,铅粉的粒径分布完全符合公司对铅粉的要求。

4 改造效果·产能和能耗对比

新增加一台套铅粉机及附属系统,不仅占用巨大的生产面积,而且直接投资至少需要 80 万元;如果委托专业公司对铅粉机进行改造,每台改造费用至少需要 5 万元。然而通过自主改进,每台改造费用只需约 8 000 元,同时也相应地节约了生产场地面积。当生产需求减少时,可以减少铅粉机开启台次,不仅可以降低能耗,而且为设备维护保养提供了充分的时间。集粉器集粉布袋温度降低后,不仅可以避免布袋自燃,减少了火灾隐患,而且使集粉袋的使用寿命大大延长。

表2 铅粉理化数据

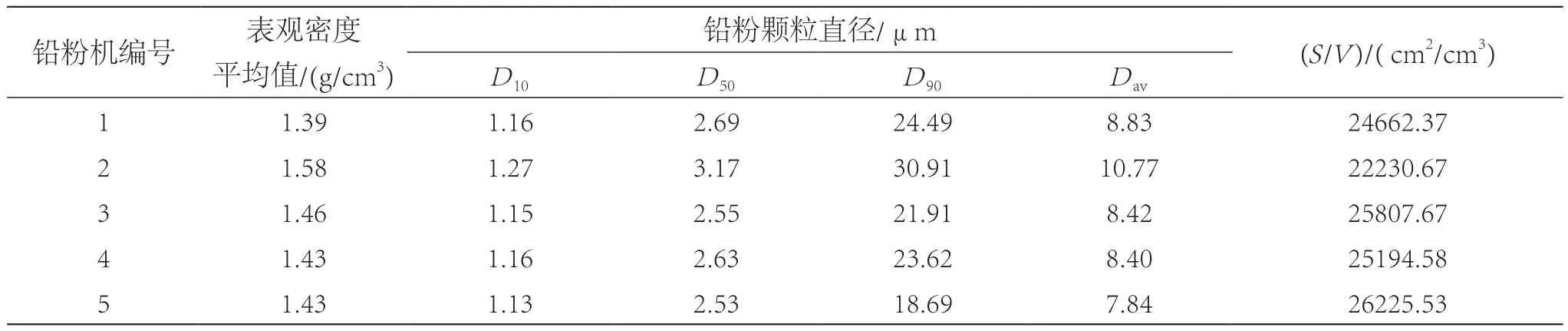

改进前,每台铅粉机实际日产量平均为 16~18 t,只有标称产量的 70 %~75 %;改造后,每台铅粉机的实际产量可达到 26 t 以上,单台铅粉机日产能提高了 45 %。而且,每吨铅粉的耗电量从2015 年的平均 127 kW·h/t 降低到 2016 年的平均97 kW·h /t,生产每吨铅粉的电耗量节约了 23 %,年节约电费约 18 万元。表 3 是以 2015 年/2016 年 6个月铅粉制造工段 7 台铅粉机的铅粉产量和电耗数据。

表3 2015 年/2016 年铅粉机改造前后能耗对照表

5 结论

铅粉的制造过程是一种机械物理和化学氧化相结合过程[8]。在这个过程中,电解铅原料的纯度、铅粉机的负荷量、铅粉机内的温度变化,正风压和负风压的大小及匹配、环境温度、温度的变化,以及铅粉的贮存条件等都对铅粉的质量和产量影响很大。因此,在铅粉的制造过程中,应该对影响铅粉质量的诸因素进行科学有效地控制,特别是要控制好这些因素之间的关系。这样才能制造出优质、均衡、稳定、高产的铅粉。

通过对岛津式铅粉机的优化改进设计,单台铅粉机的产能从原来的 16~18 t/台左右提升到 24~26 t/台,产能提高了 45 %,能耗降低 23 %,而且铅粉关键理化指标完全满足技术要求。通过设备改造,既节约生产面积,又节约了设备投资,同时减少了安全隐患,避免安全事故的发生,保证了设备的安全运行,取得了明显的经济效益。