双连接式铅蓄电池的研发

2018-10-19沈旭培杨新明方明学

沈旭培,杨新明,方明学

(天能电池集团有限公司,浙江 湖州 313100)

0 引言

随着汽车制造技术的进步和消费者需求的上升,车辆上的用电器越来越多,如空调、影像机、照明系统、电动座椅和电动门窗等。因此,蓄电池的功能除了起动引擎外,更大一部分体现在对用电器的服务上。目前,引擎系统和用电器与蓄电池的连接均归集于正、负极端子上。为了更方便起见,部分汽车研发者设想将车辆的各用电系统采用分类性连接,在保证用电系统正常工作的同时,实现操作上的便利,减少各用电器元件之间的干扰几率。

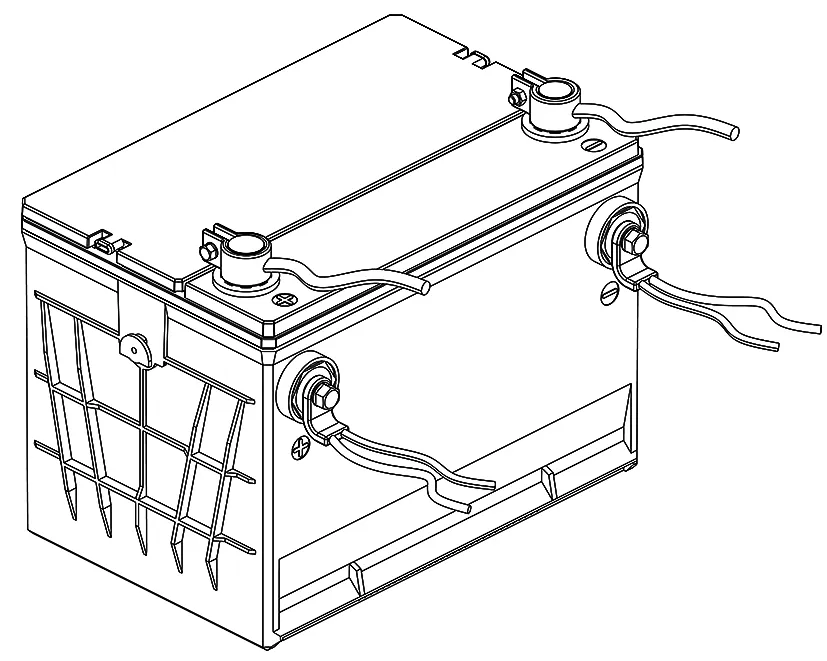

笔者以 6-QW-60 起动用蓄电池为代表,与某汽车制造厂研发者共同努力,研发出一款双连接式蓄电池,初步实现引擎系统独立连接,照明系统、信号灯、电气设备和其它辅助用电器集中并联的方式,以满足车辆的多功能要求。

1 电池设计

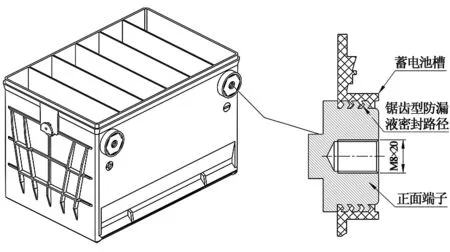

1.1 正面端子与蓄电池槽

铅蓄电池的端子[1]多数位于其顶部。然而,在双连接式铅蓄电池的顶部和正面均设置有连接端子,即顶部端子置于蓄电池盖上,正面端子置于蓄电池槽上。由于装配结构的限制,经多次实验后,决定对正面端子采取螺纹连接式。螺纹连接式端子轮廓被设计成正六边形[2]。锯齿状结构的圆周与蓄电池槽密封配合,杜绝漏液现象。在极群组下槽后,电池封盖前即完成端子焊接,对焊接质量更有保障。正面端子与蓄电池槽配合状态见图 1。

图1 正面端子与蓄电池槽配合状态

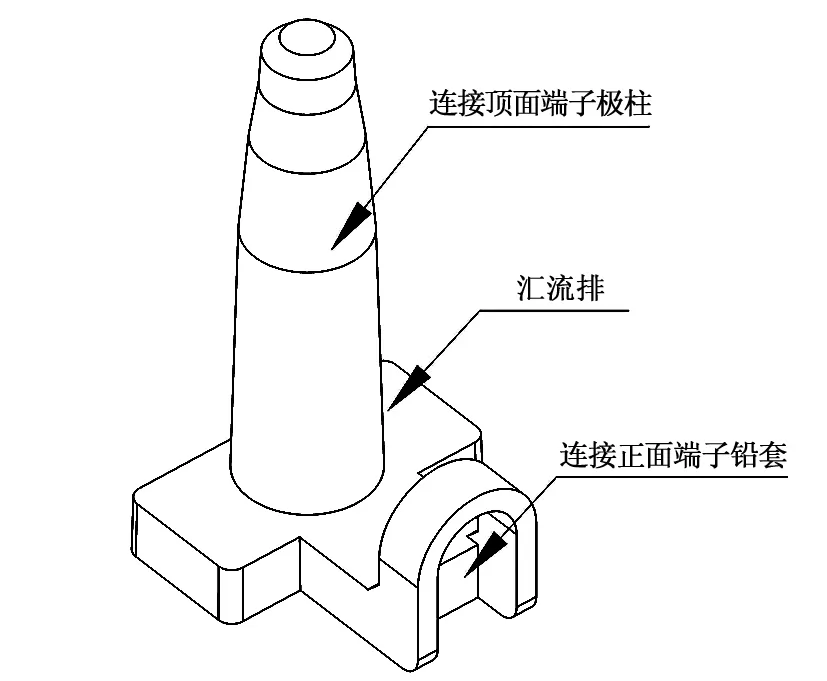

1.2 汇流排

由于双连接式铅蓄电池具有顶面和正面同时输出能量的功能,因此电池两端的汇流排、极柱和正面引出铅套三者为一体(见图 2)。同时,为了降低内阻,将连接顶面端子的极柱置于汇流排正中央,以减小电流传输路径[3]。连接正面端子的引出铅套被设计成单向开口嵌入式。因为铅套与端子的配合和极群组下槽同步完成,所以在制造工艺上不增加任何难度。

图2 汇流排、极柱和正面引出铅套

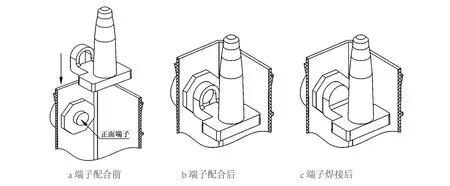

1.3 端子焊接

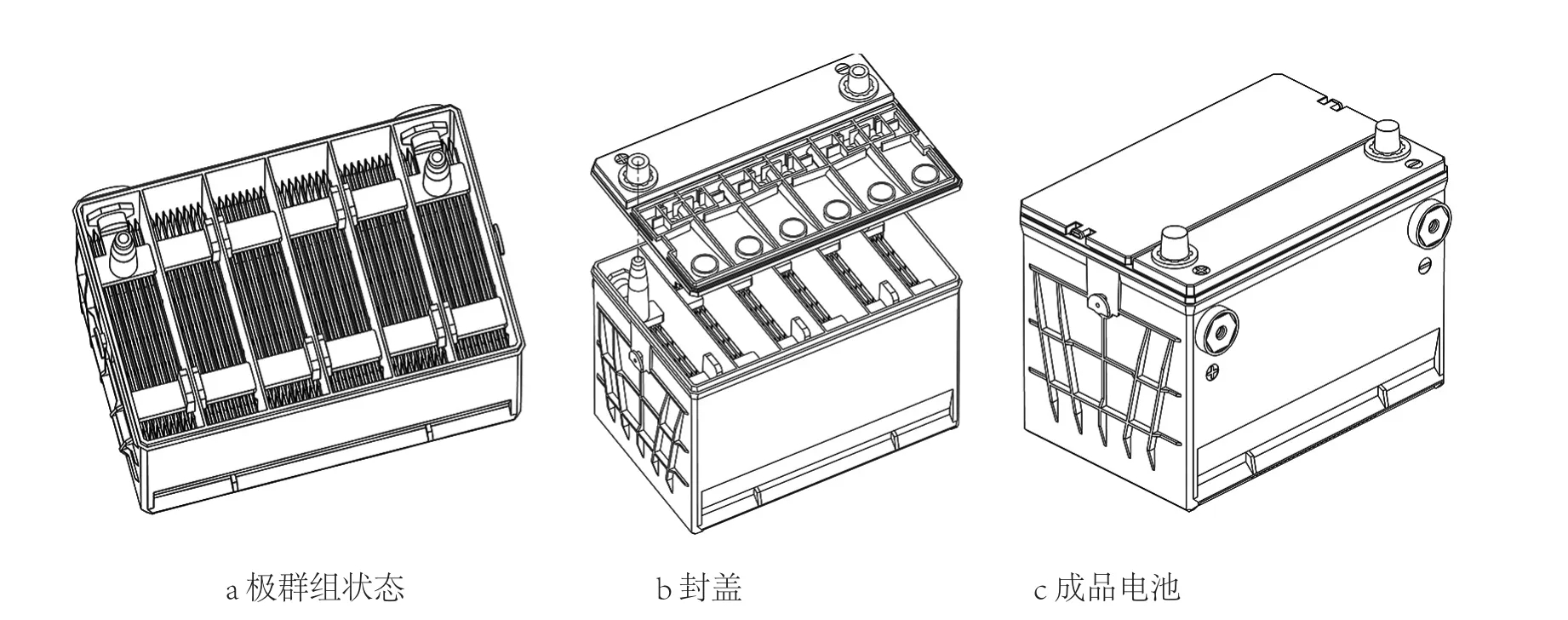

在蓄电池装配工艺中增加了 1 步——正面端子焊接。工艺流程如下:……极群组入槽→正面端子焊接→穿壁焊→封盖→顶面端子焊接……正面端子的焊接在极群组入槽后开始。由于汇流排结构的因素,同时为了保护隔板[4],因此采用了碳棒焊接工艺(见图 3)。焊接后的极群组状态、封盖,及成品电池如图 4 所示。

1.4 电池容量和寿命

汽车起动后,由发电机向所有用电器供电,同时向蓄电池充电。在汽车运行时,蓄电池始终保持着充足的电量以供使用。但据了解,部分驾驶员时常在车辆熄火后长时间使用车载用电器,导致蓄电池容量不足,无法再起动车辆。因此,在双连接式铅蓄电池设计上,采取以下方案:关于板栅,增加2 根纵筋条以提高铅膏利用率;增加约 16 % 的铅膏量以增加容量;将铅膏表观密度提高 0.12 g/cm3,以延长循环寿命;延长 4 h 的极板固化时间以增加极板强度;采用改性多孔电极材料使活性物质晶体分布更均匀[5]。经实验,6-QW-60 蓄电池的最高实际容量C20达到 73.6 Ah,同比提高约 20 % 的容量。增容长寿型的设计方案减少了长期使用车载用电器后无法再起动车辆的几率。

2 电路分布

图3 端子焊接

图4 电池装配过程状态

汽车引擎起动时,需要蓄电池瞬间提供约是额定容量 5~6 倍的大电流,但是车辆中所有的用电系统均使用小电流。基于各用电器所需电流大小的差异,汽车电气工程师提出按电流大小分布,将用电器分类性连接于电源上,且连接端尽可能远离的方案,以达到优化电路的效果[6]。为此,结合蓄电池自身结构特点[7-9],输出端子不共面的双连接式铅蓄电池被研发出来了。后经汽车电气工程师对电路进行优化,引擎系统、电气仪表、应急灯和报警灯等用电器以圆扣调节式连接于顶面端子,而照明系统、空调、影像机、电动座椅和电动门窗等相关辅助用电器以铜片紧固式接于正面端子。目前,该款双连接式铅蓄电池已经在数辆高档轿车上跟踪试用。电路连接图如图 5 所示。

图5 电路连接图

3 结论

笔者通过设计连体汇流排和改变蓄电池槽结构的方式,实现了汽车用电器的分类性连接,对汽车电路的优化提供了适当的条件;以增加约 20 % 容量的方式,延长用电器在停车状态下的使用时间,使驾驶员能在相当长的时间内放心使用;同时,选择更优良的材料,以延长蓄电池寿命。蓄电池作为汽车的重要零部件之一,其功能的增加和性能的提升亦是汽车研发者欣然想要的结果。