齿轮油中铜元素来源分析

2018-10-19朱雅男王茁闫瑾许扬李凯

朱雅男,王茁,闫瑾,许扬,李凯

(中国第一汽车集团有限公司,吉林 长春 130011)

0 引言

发动机、变速器、驱动桥等总成在台架试验和道路试验过程中,根据台架试验方法及道路试验大纲等规定,对使用的润滑油进行理化性能分析,判定润滑油的变质程度,可以从侧面了解各总成的工作状态是否存在异常现象,为总成工作状态监控和故障预测提供有力的判据,同时杜绝变质润滑油对总成造成的潜在危害。

铜元素作为驱动桥主要磨损元素之一,定期分析试验油中铜元素是监控试验油的抗磨损性能和在行驶过程中零部件的磨损情况,铜元素含量主要来源为齿轮传动系统的齿轮摩擦副和轴承等主要磨损件。通过道路试验发现齿轮油中铜元素含量严重超标,应查找齿轮油中铜元素的主要来源,并分析产生的原因。

1 实验背景

为防止驱动桥运转过程中关键零部件直接接触而导致表面磨损,在相对运动的零部件之间往往依据滑动轴承原理设计垫片或衬套。如差速器齿轮与差速器壳之间设计有差速器齿轮垫片、主动圆柱齿轮与主动圆柱齿轮轴之间设计有主动圆柱齿轮衬套、后锥齿轮与主动圆柱齿轮轴之间设计有后锥齿轮衬套。垫片或衬套一方面具有减摩作用,另一方面可调整齿轮接触区。

垫片或衬套的材质多使用钢,因为钢的硬度等物理特性,导致钢垫片会对驱动桥关键零部件造成较严重的磨损,进而导致差速器齿轮接触区啮合印迹不符合产品设计要求,并具有油温过高的风险。图1所示为轴间差速器行星齿轮钢垫片对差速器壳的严重磨损。

图1 轴间差速器行星齿轮钢材质垫片对差速器壳的严重磨损

某型商用车上的驱动桥差速器齿轮垫片及部分衬套的材质由钢改为铜合金镀层材料,在保证差速器齿轮垫片及衬套作用不变的前提下,降低差速器齿轮垫片及衬套对驱动桥差速器壳及主动圆柱齿轮轴等重要部件的磨损。使用铜合金镀层零部件的驱动桥进行齿轮疲劳台架试验,试验结束后对驱动桥进行拆解,考察铜合金镀层衬套的磨损情况。台架试验当量5万公里、9万公里和10万公里后锥齿轮衬套的磨损情况见图2。由图2可知,当量5万公里的后锥齿轮衬套表面铜镀层基本全部覆盖衬套内表面,当量9万公里、10万公里的后锥齿轮衬套表面的铜镀层部分覆盖衬套内表面,且铜镀层分布基本一致(由于光线等因素造成些许色差),疲劳寿命结果符合产品设计要求。

5万公里 9万公里 10万公里

使用铜合金镀层零部件的驱动桥进行道路试验,对试验油性能进行检验分析,发现试验油的100 ℃运动黏度变化率、水分及关键添加剂元素含量变化不大,说明试验油状态良好;齿轮油中铜元素含量达到900 mg/kg以上,铜元素含量严重超标,应查找齿轮油中铜元素的主要来源,并分析产生的原因。

2 实验部分

2.1 实验仪器及材料

实验仪器:石油产品运动黏度测定仪(大连特安技术有限公司,TSY-1109A型)、电子天平(瑞士METTLER TOLEDO有限公司,MS304S型)、电感耦合等离子原子发射光谱仪(美国PerkinElmer股份有限公司,OPTIMA 5300DV型)、常温低速离心机(安徽嘉文仪器装备有限公司,JW-1032型)、电热鼓风干燥箱(上海实验仪器厂有限公司,101A-2E型)、金相显微镜(德国ZEISS公司,Axio Imager A2m型)、能谱仪(美国EDAX有限公司,PV9830/10型)、石油产品铜片腐蚀试验仪(湖南津市石油化工仪器有限公司,JSR2101型)、X射线衍射仪(日本理学公司,D/max-2500型)。

实验材料:该型商用车驱动桥使用的齿轮油(下文称试验油)、粒径尺寸约为38 μm的CuPb10Sn10(下文称铜合金颗粒)。

2.2 实验方法

参照GB/T 5096进行齿轮油铜片腐蚀实验:把一块已磨光好的铜片浸没在一定量的试验油中,分别加热到(121±1) ℃、(150±1) ℃的温度,保持3 h±5 min的时间,待实验周期结束时,取出铜片。铜片经洗涤后与腐蚀标准色板进行比较,确定腐蚀级别;试验油进行能谱、元素含量等性能分析。

3 实验过程及实验结果分析

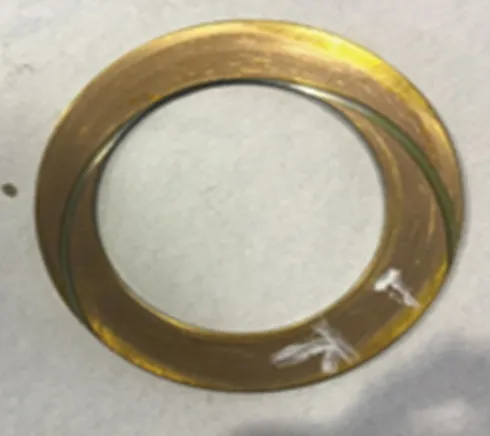

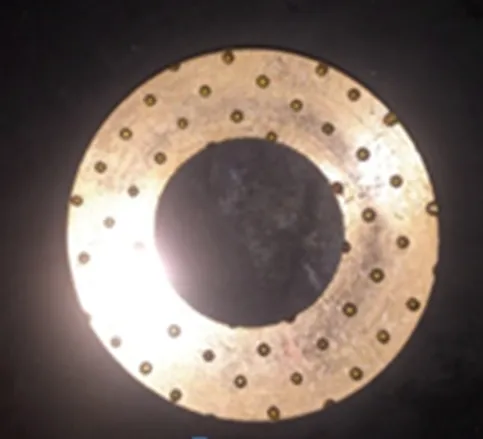

该型商用车驱动桥中含铜元素的零部件包括后锥齿轮衬套,如图2所示;中桥轴间差速器、中后桥轮间差速器的半轴齿轮垫片和行星齿轮垫片等,如图3、图4所示。以上零部件表面均覆盖一层CuPb10Sn10镀层(下文称铜合金镀层)。

图3 半轴齿轮垫片

图4 行星齿轮垫片

具有铜合金镀层的垫片及衬套的驱动桥,铜合金镀层零部件因为磨损作用使铜合金颗粒进入齿轮油中;铜合金镀层零部件长期浸泡在试验油中,需确认试验油对铜合金镀层材料是否存在腐蚀作用。磨损作用或腐蚀作用导致铜元素进入试验油后,是否可以被电感耦合等离子体发射光谱检测到,也有待考察。

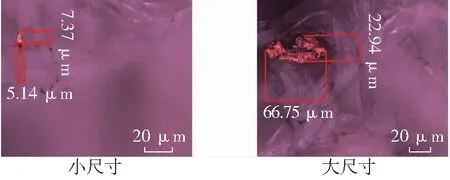

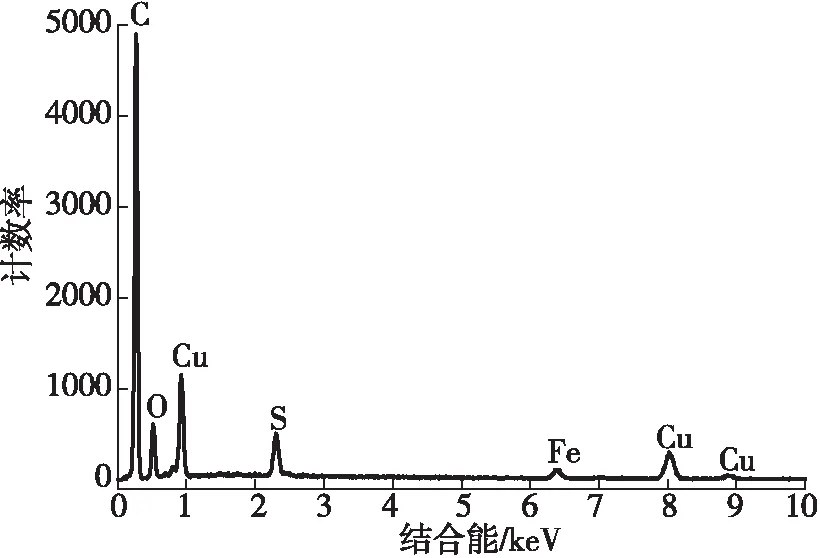

3.1 磨损作用是否导致铜元素进入齿轮油

将行驶里程7万公里的中桥齿轮油过滤得到一些杂质,使用金相显微镜测量杂质大小,如图5所示,杂质的粒径尺寸约为5~100 μm。使用能谱测定杂质成分,如图6所示,杂质成分含有C、O、S、Fe、Cu等元素。金相显微镜及能谱的检验结果说明:驱动桥中材质含有Fe和Cu的零部件在啮合和正常行驶的过程中,含有Fe和Cu的金属颗粒存在于试验油中,金属颗粒的粒径尺寸约为5~100 μm。

图5 金相显微镜检验结果

图6 能谱检验结果

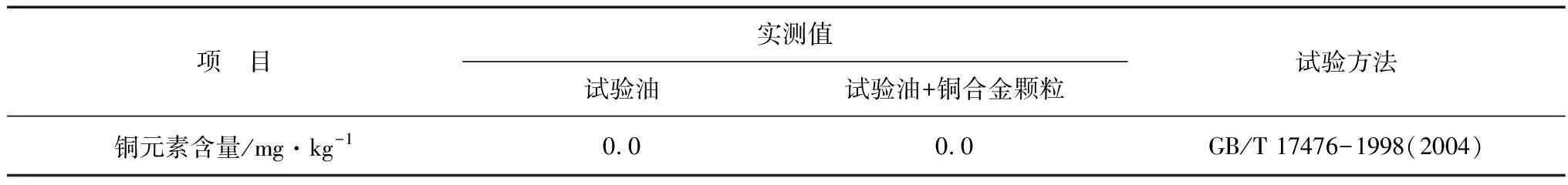

将质量分数0.1%的粒径尺寸约为38 μm铜合金颗粒均匀分散到试验油中,使用电感耦合等离子体发射光谱(未将样品硝化处理)进行元素含量的测定,检验结果如表1所示。从表1可以看出,试验油与加入铜合金颗粒的试验油的铜元素含量相同。检验结果说明磨损作用不会导致铜元素进入试验油中而被电感耦合等离子发射光谱检测到。标准方法GB/T 17476-1998(2004)规定的范围为:本标准适用于测定油溶性金属,而不意味着可定量测定或检出不溶性的金属粒子,其分析结果取决于颗粒度的大小,当金属颗粒大于几个微米时,就会使测量结果偏低[1]。检验结果与标准方法规定的范围相符合。

表1 齿轮油中混入铜合金颗粒元素含量检验结果

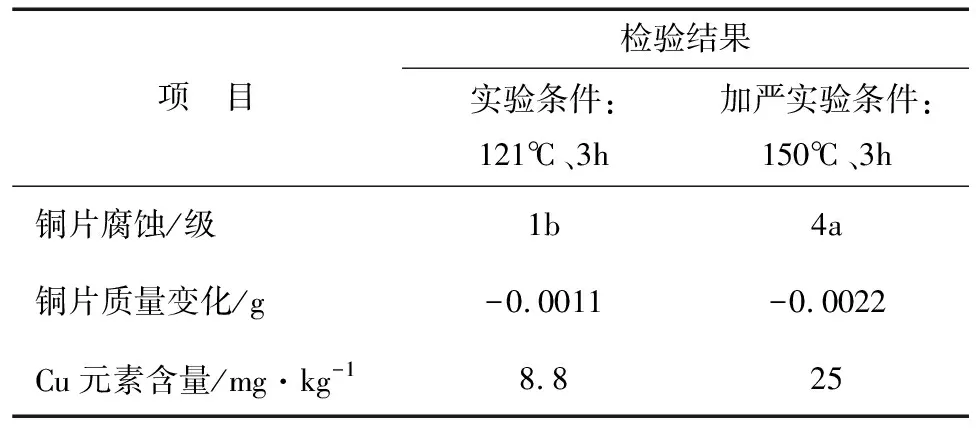

3.2 腐蚀作用是否导致铜元素进入齿轮油

对试验油进行铜片腐蚀实验,将半轴齿轮垫片加工成标准Cu2铜片尺寸的试验片进行实验,监控实验前后试验片的质量变化并测定实验后试验油澄清部分中的铜元素含量。参照评定车辆齿轮油的CRC台架试验(L-33-1锈蚀性台架试验,L-37承载能力台架试验,L-42抗擦伤台架试验,L-60-1热氧化安定性台架试验)规定的齿轮油的试验温度,在标准实验条件121 ℃的基础上,加严实验条件150 ℃,检验结果如表2所示。从表2检验结果可以看出,在121 ℃、3 h试验条件下,试验油对铜合金镀层材料存在较轻的腐蚀作用,实验后试验油中含有一定量的铜元素;在150 ℃、3 h试验条件下,试验油对铜合金镀层材料的腐蚀作用加剧,实验后试验油中铜元素含量明显升高。铜片腐蚀实验检验结果说明齿轮油中的铜元素增长是由于试验油对铜合金镀层材料腐蚀,使铜元素进入试验油中;在一定的试验温度范围内,相同试验时间,试验油温度越高,对铜合金镀层材料腐蚀越严重,试验油中铜元素含量越多。

表2 铜片腐蚀实验检验结果

试验油在进行150 ℃、3 h加严实验条件后,试管状态如图7所示,试验油中有黑色悬浮物,黑色悬浮物与试验油互溶;试验片表面覆盖一层黑色片状物质,经机械搅拌可从铜片表面剥落,黑色片状物质与试验油不互溶。分别测定澄清的1#试验油、含黑色悬浮物的2#试验油、含黑色悬浮物及黑色片状物质的3#试验油的铜元素含量,检验结果如表3所示。从表3检验结果可以看出,黑色悬浮物和黑色片状物质均为齿轮油对铜合金镀层材料腐蚀作用的产物,电感耦合等离子发射光谱能够检测到腐蚀产物,腐蚀作用会导致铜元素进入齿轮油中。

图7 加严铜片腐蚀实验试管状态

表3 加严铜片腐蚀实验检验结果

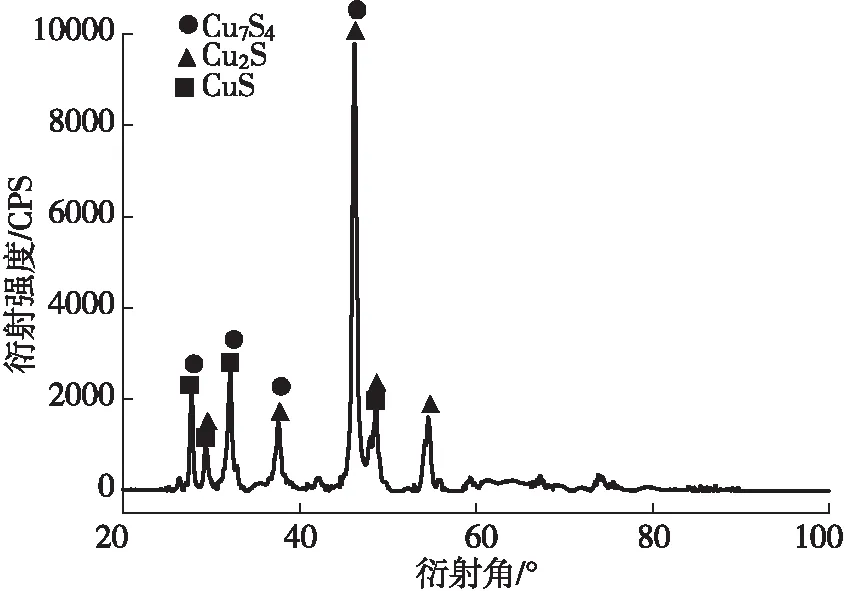

使用X射线衍射仪测定黑色片状物质成分,X射线衍射检验结果如图8所示,主要成分是Cu7S4、Cu2S和CuS,这说明齿轮油的铜腐蚀产生的黑色片状物质主要是由齿轮油中的活性硫或使用过程中产生的活性硫与铜合金镀层反应生成的物质,铜的主要价态为正一价及正二价。

图8 黑色片状物质的X射线衍射检验结果

试验油对铜合金镀层材料的腐蚀作用主要来自以下几个方面:润滑油添加剂中的铜缓蚀剂与铜表面的介质发生置换反应吸附在铜表面,Cu被氧化成一价铜,使少量一价铜进入油中[2];润滑油添加剂中的含硫添加剂都可能成为活性硫的来源,活性硫与铜反应,生成CuxSy,常见的含硫添加剂包括:ZDDP等的含硫抗氧剂、硫化烷基酚盐等的含硫清净剂、硫代磷酸胺盐等的含硫极压抗磨剂等[3];润滑油基础油的氧化产物主要是酸类产物,酸类产物腐蚀铜部件[4]。

商用车使用铜合金镀层的垫片及衬套的驱动桥所用的重负荷车辆齿轮油在使用过程中,铜元素含量是否对试验油的其他理化性能产生负面影响,是后续工作的重点。

4 结论

(1)该型商用车驱动桥使用铜合金镀层的垫片及衬套,在啮合过程中,磨损作用使铜合金颗粒进入试验油中,但是电感耦合等离子发射光谱不能够检测到铜合金颗粒,铜合金颗粒仅是增加了铜合金镀层在试验油中的表面积。

(2)试验油对铜合金镀层材料存在腐蚀作用,腐蚀作用会导致铜元素进入试验油中,可以被电感耦合等离子发射光谱检测到。在一定的试验温度范围内,相同试验时间,试验油温度越高,对铜合金镀层材料腐蚀越严重,试验油中铜元素含量越多。

(3)铜合金镀层材料通过与试验油中的铜缓蚀剂、含硫添加剂、酸类氧化产物等物质作用,使铜元素进入试验油中。