不同钢种钢轨厂焊工艺研究

2018-10-18方延安苗建民

黎 伟 方延安 苗建民

(武汉铁路局武汉工务大修段武汉焊轨基地 武汉 430050)

无缝线路是轨道结构的基础,焊接接头是无缝线路最为薄弱的环节。我国钢轨焊接方式主要包括固定式闪光焊(又叫厂焊)、移动式闪光焊、铝热焊等[1]。铁路既有线曲线地段为了增强钢轨的耐磨性一般采用热处理钢轨,直线段采用普通的热轧钢轨,曲线与直线地段由于轨种不同,进行钢轨铺设时曲线与直线地段交接的钢轨焊接均为现场铝热焊焊接[2][3]。统计表明,移动式闪光焊由于受现场条件的限制,质量没有厂焊接头稳定。铝热焊头伤损率较高,统计显示不同轨种铝热焊接头伤损率达38.06 %[4],不利于铁路行车安全。为了提高无缝线路质量水平,轨道线路直线段与曲线段的钢轨焊接采用厂焊的方式来代替铝热焊是十分必要的。文献[3]和文献[4]进行了通用焊接工艺参数焊接不同钢种钢轨的试验研究,及焊接接头的力学性能分析。研究结果表明不同钢种钢轨的焊接工艺是可行的,文献中研究所使用的钢轨均为同一厂家(包钢)生产的。

本焊轨基地采用的热轧钢轨和热处理钢轨分别为武钢和攀钢生产,不同钢厂采用的铁矿石等原料及钢轨生产设备有差别,导致不同厂家生产的同种牌号的热轧钢轨和热处理钢轨化学成分范围有所差别,焊接性能不同,厂焊工艺参数也不一样。

1 试验材料

根据焊轨基地的实际情况,焊接试验采用的热轧钢轨和热处理钢轨如下表1。

表1 试验使用钢轨

1.1 试验方案

在焊轨基地流水线上进行焊接试验,严格按照厂焊质量标准要求进行焊前选配、焊前除锈、焊接、焊后热处理、焊头外观质检与探伤等作业工序[5]。焊机为GAAS80/580型固定式闪光焊机,热处理设备为ZH600型双频正火机床。

试验焊接工艺采用预热闪光焊。预热闪光焊包括闪平、预热、烧化、顶锻、保压等阶段[6],涉及的参数有几十个,研究表明影响焊接工艺的关键参数有预热时间、预热二次电压、快速顶锻位移、顶锻压力等[7][8]。预热时间:预热阶段钢轨每次预热接触的时间,单位为秒;预热二次电压:预热阶段钢轨接触时施加到电极的电压,单位为焊机最大二次电压的千分比;快速顶锻位移:焊接过程快速顶锻时的位移极限,单位为毫米;顶锻压力:顶锻时施加在两待焊钢轨上的纵向力,单位为焊机标定力值的千分比[6][8]。

表2 3套工艺方案关键工艺参数

在焊机的SWEP06系统中采用3套工艺方案进行焊接试验,预热次数都为11次,每套工艺方案各焊5个接头。3套工艺方案的主要参数见下表2,其中1#、2#方案分别为60kg/m武钢U75V热轧钢轨和攀钢U75VH热处理钢轨通过了型式检验的参数,3#方案在1#、2#方案的基础上进行适当调整后生成的参数。

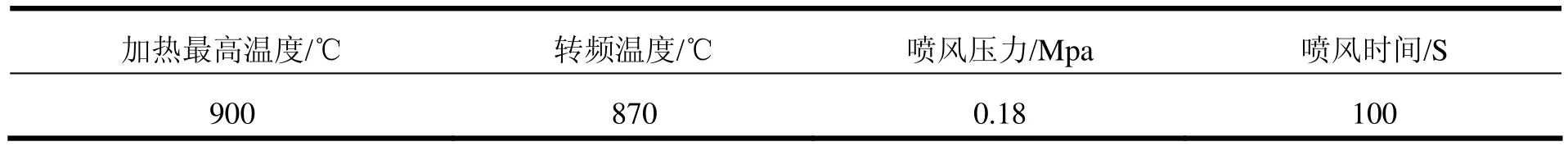

根据TB/T1632.2-2014闪光焊接中型式检验硬度项目的检验规则,热轧钢轨与热处理钢轨之间的焊接,采用热轧钢轨的平均硬度来确定软化区宽度[9]。焊后热处理工艺采用现有武钢U75V热轧钢轨双频正火-喷风工艺[10],具体参数见下表3。

表3 焊后热处理工艺参数表

图1 1-3号焊头断口

表4 焊头落锤与断口结果

3 试验结果与分析

3.1 落锤检验及断口分析

对3套工艺方案下的共计15个焊头进行落锤检验,落锤高度为5.2m,并切开查看断口。落锤结果如表4所示。

从上表4中看出,1#、2#工艺方案焊接的接头落锤结果均有砸断的情况。1-3、1-5号焊头断口照片如图1、图2所示。

图2 1-5号焊头断口

图1 中1-3号焊头断口轨脚处灰斑呈贯穿状。图2中1-5号焊头断口轨脚处有相邻两个大面积灰斑,灰斑长度最大达9mm,占轨脚边缘厚度的75%,且灰斑附近断口有明显的台阶,说明断裂源为灰斑处。轨脚处大面积的灰斑导致接头强度降低,且图1、图2中的灰斑形状均沿钢轨截面纵向呈长条状分布。分析显示灰斑的主要成分是低熔点硅的氧化物。结合焊接曲线和工艺参数来看,表2中1#工艺方案的预热二次电压是三套方案中最大的,焊接电流曲线中首次预热电流数值中,1#工艺方案的5个接头也较大,最大的为1-3号焊头67.8KA。焊接参数中预热二次电压设置大,预热电流就大,焊件端面热量就高,端面形成的温度梯度分布过宽,导致焊接热影响区的钢轨材质偏软,顶锻时由于钢轨软而不容易将熔合面的缺陷和液态层排挤干净,容易形成大灰斑,且由于受到顶锻时挤压力的作用,此情况下形成的灰斑一般沿钢轨截面纵向呈长条状分布[11]。

图3是2-3号接头断口照片,可以看出轨底断口较平整,没有明显的撕裂状。说明焊头结合强度不够,在落锤冲击功的作用下脆性断裂。表2中2#工艺方案的预热二次电压是三套方案最低的,快速顶锻量和顶锻压力是三种方案中最大的。预热二次电压小,导致预热时电流小,热量输入低,容易导致焊件端面温度梯度分布过窄,而顶锻阶段由于快速顶锻量、顶锻力设置大,顶锻行程大且顶锻过程迅速完成,使得焊缝熔合面的金属来不及挤出,焊缝金属出现镦粗现象,导致焊头力学强度降低[11]。

图3 2-3号焊头断口

3#工艺方案的5个接头落锤和断口均合格,灰斑面积较小,说明该方案的工艺参数设置是较为合理的,可选用3#工艺方案进行焊接型式检验

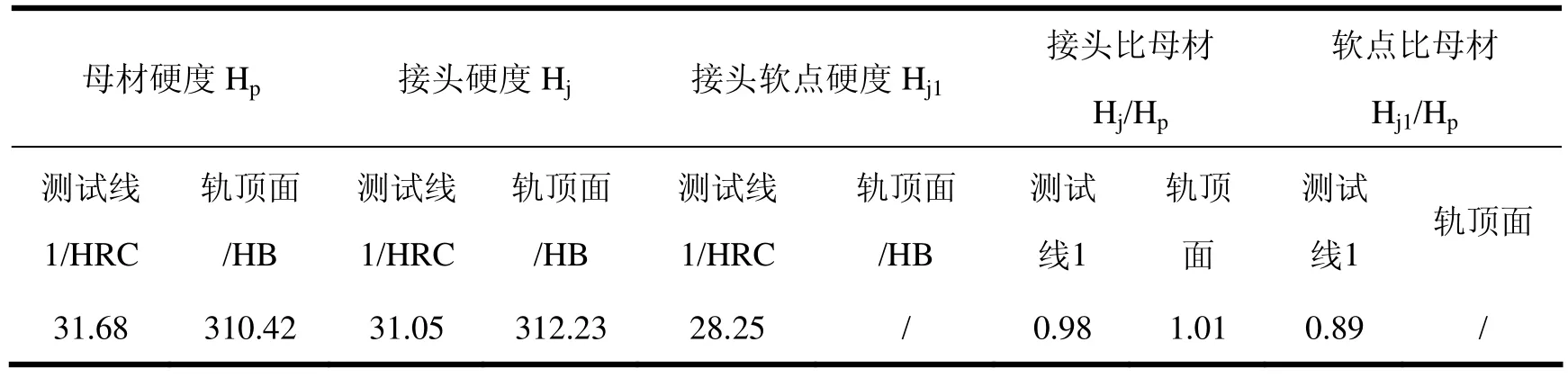

3.2 硬度检验及分析

使用3#工艺方案焊接两个接头,并用表3的热处理工艺参数进行焊后热处理,按照TB/T1632.2-2014的要求取样进行硬度检验。接头纵断面测试线1洛氏硬度和轨顶面布氏硬度结果见表5,表5的硬度检验结果满足TB/T1632.2-2014的要求。接头纵断面测试线1的硬度分布曲线见图4所示,图4中横轴一格为间距5mm。采用热轧钢轨的平均硬度确定软化区宽度,图中可以看出接头焊缝左右两侧的软化区宽度分别为0和5mm均小于20mm,满足标准要求。通过图4硬度曲线软化区宽度的内边界来确定热影响区宽度,计算得到热影响区宽度为72mm,在60~80mm之间,满足要求。

表5 硬度检验结果

4 结论

采用3套工艺方案进行武钢U75V热轧钢轨和攀钢U75VH热处理钢轨焊接试验,焊头经落锤及断口分析,3#工艺方案下的焊头落锤和断口均合格,采用3#工艺方案进行钢轨焊接试验是合理可行的。对焊头进行焊后热处理,按照要求取样进行硬度检验,检验结果表明焊后热处理工艺满足要求。最终确定的焊接和热处理工艺为武钢U75V热轧钢轨和攀钢U75VH热处理钢轨焊接型式检验创造了有利条件,下一步将按照TB/T1632-2014的要求组织进行型式检验,争取早日进行焊接生产并到现场铺设使用。