供应链管理中延迟策略在木质整装家具产业中的应用

2018-10-17杨为勇山东管理学院工商学院山东济南250003

杨为勇 (山东管理学院 工商学院,山东 济南 250003)

YANG Weiyong (School of Industry and Commerce,Shandong Management University,Jinan 250003,China)

1 延迟策略的解释

目前供应链管理的主要问题是如何解决需求不确定、随机需求增加、产品多样化、较长的提前期的问题[1],而延迟策略有助于解决以上的问题。延迟策略就是在某种活动(如产品的生产和停留)在时间上的延迟[2],它是通过在规模经济和范围经济、外部多样化和内部多样化、效率和效益之间寻求平衡的适应大规模定制而采用的策略[3]。

目前基本延迟策略有:设计、采购、生产和物流(配送)延迟。产品的设计包括概念设计,筛选、细节设计、价值工程和修正等程序。设计延迟是指产品的研发延迟到收到顾客的订单[4],意图减少市场不确定性带来的影响,避免因为误判行情而设计生产出偏离顾客期望的产品而造成产品积压和资金沉淀。采购延迟可定义为在获得更多订单信息后再进行采购行为[5]。这意味着生产部件的采购应该尽可能接近生产点。当市场具有很高的不确定性的时候,能够有助于降低部件的库存成本。对价值越高的产品,其采购延迟的意义就越大。配送延迟指建立中心仓库,在收到顾客订单后直接转运,以快速的订单处理和发送取代在当地市场仓库里的预估库存,可以有效利用集中预测的信息,降低安全库存和提高服务水平。

生产延迟策略意图将产品保持在中性和无明确产品趋向的状态直到最后的节点上[6],即尽量延长产品构成的一般性(即零配件状态),推迟其个性实现(整体产品)的时间。产品的生产过程可以分为通用化阶段与差异化阶段。通用化阶段以规模化方式生产通用部件或可模块化的部件,以获取规模经济优势。在差异化阶段完成个性化产品组装,形成表面化、形式化的产品特点。通过两阶段的分离点开始采用不同的生产工艺或添加不同的零部件或原材料,可以从一种基本的产品中分化出若干种产品[7]。在不确定性环境中,以客户订单为产品分离点,在上游进行通用化大量生产,而在下游实行客户信息驱动的定制化生产,就能以大量生产的低成本来满足客户的定制化需求[8]。研究表明,适于采用生产延迟策略的产品应当具备可模块化、生产的可分离性、需求量波动大、最终制造工艺不复杂等条件[9]。这需要重新设计产品和流程(流程再造),增加模块化部件的比例。生产延迟策略能够有效降低制造过程中的盲目性、减少不确定性风险、快速响应顾客的多元化需求。

2 木质整装家具的市场现状

家具根据所用材料可以分为木制(普通、贵重木材、板式)、金属、竹藤、软体等,而按照结构可以分为整装家具、拆卸家具、折叠家具、组合家具等。木质整装家具是采用木质材料进行生产,其部件的连接利用传统的榫卯结构和木工胶进行固定,不采用任何五金件进行连接,成型后不可拆卸。传统木制整装家具具有结实耐用和使用寿命长等优点,贵重木质材料做成的家具(如红木等)还具有收藏价值。由于不可拆卸,不能实现平板包装,其仓储和运输费用比板式家具高。但实木整装家具依然有庞大的消费群体。家具不是标准化产品,特别是木质整装家具,顾客不会只看到图片就进行购买。购买行为是通过现场看货,依据形状、色泽、气味、实用性和经济性等标准进行判定,形成购买决策。该类产品的基本供应链模式是:原料供应商—生产商—零售商店。

目前该类家具的生产大多采用库存生产(MTS),即通过对市场的预测进而制定计划,进行采购和生产,再推销至经销商。其优点是可以有效地组织生产,形成规模经济,顾客购买时不需要等待。但木质整装家具的生产周期较长,市场的不确定性明显地降低了预测的准确度,加大了产品与市场需求的偏离。由此造成产品库存增加,资金沉淀。成本的上升进而抬高了产品的价格,造成顾客满意度的下降。部分企业采用订单生产(MTO)方式,其优点是消除了市场的不确定性,减少了资金占压和经营风险,降低了仓储成本。然而,订单生产存在着多品种少批量的情况,需要不断转变生产的品种,缺少规模效应。需求波动大、订单变更频繁,加大了订单管理的难度。根据调查,木质整装家具的交货提前期长达60天,这使一部分时间敏感度较高的顾客很难接受。激烈的市场竞争迫切要求企业尊崇以顾客需求为导向的理念,在按照订单生产、满足顾客个性化需求的基础上减少供货提前期(LT),降低物流成本,提高企业的经济效益。

3 生产延迟策略的应用分析

3.1 木制整装家具的基本制造程序

(1)备料:从原木变成板材等,包括对木材的蒸煮杀菌等定型处理,再干燥到8%~12%左右的含水率后以备使用。(2)生加工:形成产品木胚工件。包括:断料、开料、平刨、压刨等加工工序。(3)成型:加工制造成符合各种形状的部件。(4)组装:进一步加工后,组装成成品家具。(5)刷漆:将家具上漆,自然干燥。(6)检验后包装入库。

3.2 生产延迟策略的技术分析

M公司主要生产木制立柜、椅子、茶几、桌子等。通常各种产品在设计中各自为政,没有考虑产品部件的通用性。木材加工的不可逆性造成每种产品的部件只能定向使用在一种产品中。在库存生产方式中,生产计划常常是根据市场的需求预测来制定的,是全方位的“推动式”生产,生产程序清晰,易于管理。较长的生产周期和市场的不确定性常常造成库存积压。订单生产方式较好地解决了这一问题。但没有实行延迟策略前的订单生产其生产周期与库存生产相差不大。木制整装家具订单后的提前期需要2个月。由于缺少经济规模,较高的成本导致产品的价格昂贵。我们引入生产延迟策略来进行改善,将产品进行生产过程的重构和产品的再设计,使产品组件模块化,增加产品之间部件的互换性。

(1)CODP的确定。生产延迟策略就是要设立一个过渡点,称为客户解耦点(CODP)。在CODP之前部件生产是标准化和通用的,而在CODP后是个性化定制的生产过程。在整个生产工艺中,只有“成型”这一工艺可以区分“共性化”生产和“个性化”生产。但是CODP点不能设在成型工艺之前,这样会造成所有的部件都是个性化生产,消减了延迟生产的优越性。同时CODP点也不能设在成型工艺之后,全部部件都做成通用件使产品的个性化消失,无法满足顾客对产品的多元化的需求。因此,需要将CODP点设在成型工艺中间,将成型工艺分为两个阶段。在CODP之前可以进行大规模生产标准通用件。因为部件的通用性,消除了成型后部件的库存积压忧虑,这一段生产是“推式”。而在CODP之后,根据明晰的顾客产品需求信息,成型加工专用部件,进行个性化加工。再利用通用部件和专用部件进行后续加工工序,直至最后制造为成品,这部分是“拉式”生产。如图1所示。

图1 延迟策略中的分离点示意图

从工艺上来看,增加木制家具部件互换性的过程就是对现有的产品进行再设计,在保证原有外形、功能的基础上,改变部件的尺寸,增加通用性部件。这可能造成每个产品可用的部件数量上升,但产品之间的共用部件数量的增加促进了企业产品的总零部件种类的下降。因此带来的益处为以下几点:通用部件的增加减少了仓库内部件的种类,降低了库存管理成本;通用部件可以被许多产品使用,其安全库存相比变化前下降,降低了仓储成本;通用部件较大的生产数量形成一定的经济规模,使单位生产成本下降。

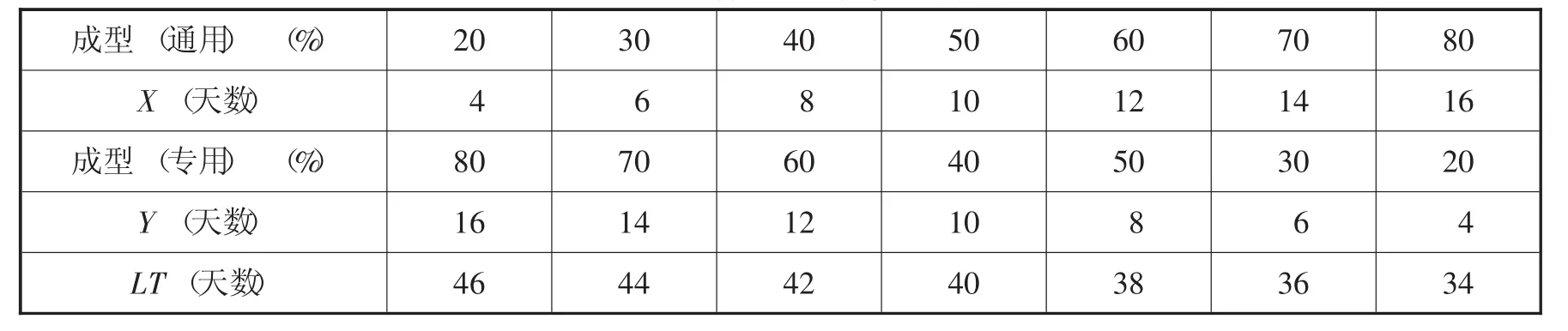

(2)通用件占总件数比例与交货提前期的关系。M公司以最小批量生产四种型号的木质整装家具A、B、C、D。根据生产数据,对在三种生产方式下的提前期进行了比较,如图2所示。

在库存生产的情况下,生产的全过程是从开始执行生产计划到交货的全过程,交货提前期是80天。订单生产时,备料的过程与具体订单无关,提前期从生加工开始到交货共计60天。订单生产采用生产延迟策略时的提前期与成型工艺中通用件和专用件的数量比例有关,不同比例产生不同的提前期。设成型工艺中生产通用件的数量比重分别为20%,30%…80%,生产专用部件的比重相应为80%,70%…20%。设生产通用件所用天数为X,生产专用件所用天数为Y,其生产时间按所占比重分配,X+Y=20。假定生产每个零部件所用时间相同,根据比重的不同分别求得在不同比例下的X值和Y值,并计算出相应的交货提前期(LT=Y+30)。由表1看出,当通用件占80%时,其供货提前期最短,为34天。

图2 三种生产方式下交货提前期的比较

表1 通用件占比和交货提前期

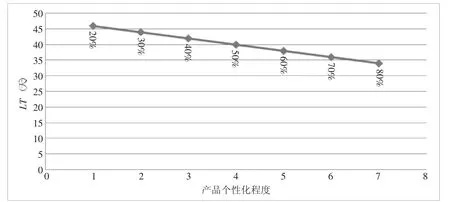

产品的个性化是顾客的价值多元化追求。为了衡量这一特性,采用Likert7分等级量表,设定7个等级,其中1为产品最具个性化(或者最不大众化),而7为产品最不具个性化(或者最具大众化)。图3为通用部件占比、交货提前期和产品个性化这3个变量之间的关系图。可以看到,当通用件占比为20%时,LT为46天(最长),产品最具个性化。当通用件为80%时,LT为34天(最短),产品最不具个性化。这说明如果模块化程度较高,则相应减少了定制化生产时间,LT缩短,但产品个性化程度降低。若模块化程度较低,后期进行的定制化生产则需要更多的时间,造成LT的延长,但产品的个性化程度较高。效益背反理论指出物流的若干要素之间存在着损益矛盾,需要协调各要素之间的矛盾,达到总体最优。产品个性化和交货提前期是两个相互冲突的目标,需要根据顾客的意愿在两者之间进行平衡。

图3 通用件占比、产品个性化程度与LT的关系图

3.3 延迟策略的其他应用

(1)延迟采购:木材是此类产品的主要原材料。采用VMI,JMI,CPFR和第三方物流的方式可以有效地管理库存,起到延迟采购的作用。需要提高信息化水平,搭建信息平台。对供应链中企业的管理信息系统进行联网,实现信息共享。从供应链整体的角度设计库存补充策略,使原材料的库存保持在合理的水平,实现供应链成员的利益共享。(2)产品开发延迟:为满足个性化需求,产品在定型之前需要顾客的参与,如通过媒介发送新产品的模型,邀请顾客提出意见。或者让顾客自己设计产品,专业人士加以改进。宜家家居(IKEA)采取这些方式获取顾客的大量信息反馈,从而使产品的设计更加符合顾客的口味,保持了产品销售的高增长业绩。(3)物流延迟是库存在地理上的共享,意味着将仓库集中在中央仓储点,订单到来时再行运输。但是本案例中采用订单生产,成品在完成后即刻会送往经销商的仓库,因而物流延迟对订单生产模式没有实用价值。(4)当企业发展壮大时候,生产延迟策略可以拓展到分工厂。可以将分工厂设置在经销商附近。总厂进行推式生产,大规模生产通用件,分厂进行拉式生产,进行个性化生产和组装等后续工序。由于分厂靠近经销商,将有效降低配送成本。

4 结束语

供应链的竞争从传统的成本优先竞争模式转为时间优先的竞争模式。订单生产模式响应顾客的需求而生产,消除了市场不确定性,降低了物流成本,也带来了较长的供货提前期。生产延迟策略从产品部件的通用性上着手,采用“前推后拉”的生产方式,缩短了供货提前期,提高了效率。但通用件的增加又降低了产品的个性化。因而需要从全局进行考虑,在产品个性化需求和较短的供货提前期两者之间进行平衡,以满足顾客的价值追求。