一种基于软件观测器的低速直驱伺服系统控制策略

2018-10-16顾佳辉顾加鹏

顾佳辉,周 杰,顾加鹏,李 宁

(南京工程学院,江苏 南京 210013)

0 引言

交流伺服系统多以稀土永磁同步电机(PMSM)为驱动对象[1],是当今社会的生产制造业走向自动化和智能化的基本构成元素,多用于轨迹跟踪控制技术,因为低速状态下,交流伺服系统的工作特性显得尤为重要。所谓低速直驱[2],指的是在低速状态下的交流伺服系统,不使用减速机构,与机械负载直接耦合驱动,可以省去中间环节,增加控制精度,有着更快的响应速度。

应用环境对于低速直驱伺服系统的性能有着很高的要求,主要是对速度平稳和转矩性能方面要求速度平稳和输出转矩接近额定值。在现代伺服系统控制过程中,一般的位置检测采用的光电编码器[3],光电编码器有着体积小,精密和分辨率高等优点,可以精确的检测常规伺服系统的角度位置,但在恶劣的条件下需要相当完善的保护措施,而在低速环境下对位置检测的要求非常高,光电编码器会因为机械间隙的问题在低速状态下出现角度检测较大误差的现象,其精度变低,控制效果变差[4]。

本文就低速直驱控制系统进行研究,从加强角度检测的方面来增强对低速直驱伺服系统的控制效果。在硬件光电编码器控制优点的基础上,提出了软件观测器进行辅助测量角度,通过控制算法来实现对反馈角度的精确测量。

1 软件检测器的实现原理

1.1 光电编码器位置测量值

(1)测速原理:光电编码器是一种通过光电转换将输出轴上的几何位移量转换成脉冲或者数字量的传感器,本文编码器用于读取伺服电机的转角值,一旦电机开始运动,电机主轴开始旋转,编码器内部会不停的产生告诉脉冲,此脉冲为计数作用,随着电机主轴的速度变化,读取的脉冲数也响应的不同,所以光电编码器通过单位时间内的脉冲响应数量经过一定的计算可以得到转速n。

(2)测量方法:光电编码器是通过读取脉冲数来进行测量。传统的测量方法有三种,分别是M法,T法和M/T法,三种方法各有优势,为了应对文本的低速条件,本文采取T法进行相应测量转角。T法是通过测量光电编码器输出信号的周期Tf来推算电动机的转速,只要汲取在一个光电脉冲周期Tf内的高频脉冲个数m2,就可以测出光电脉冲周期Tf的长度,从而得到电动机的转速。具体公式如下:

式中:f—高频脉冲频率;pf—光电编码器分辨率,这里面的4为本文采用四倍频信号处理;kω—速度反馈系数;m—脉冲个数(此值为光电编码器测量值)。

由于电动机的转速与测量值m成反比,电动机转速越高,m就会越小,故T法的选择最适合本文的应用环境。

1.2 电机转角计算值

在交流伺服电机轴上安装光电编码器用上述方法得到电机转速,通过内部转换,得到输出的第k个周期的实测角度信号 θ(k),k=1,2,3…,以此测出来的实测角度信号θ(k)作为间接观测值的参考信号,计算第k个控制周期的间接观测偏差△(k)=θ(k)-θ(k),其中(k)表示第个周期的转角观测值;将交流伺服电机动力学离散化,就可以得到交流伺服电机的速度观测值(k+1)和转角观测值(k+1)的递推公式:

其中,s—拉氏算子;J—转动惯量;B—粘性摩擦系数,△是采样周期,λ=△/J;

2 软件检测器的实际运用

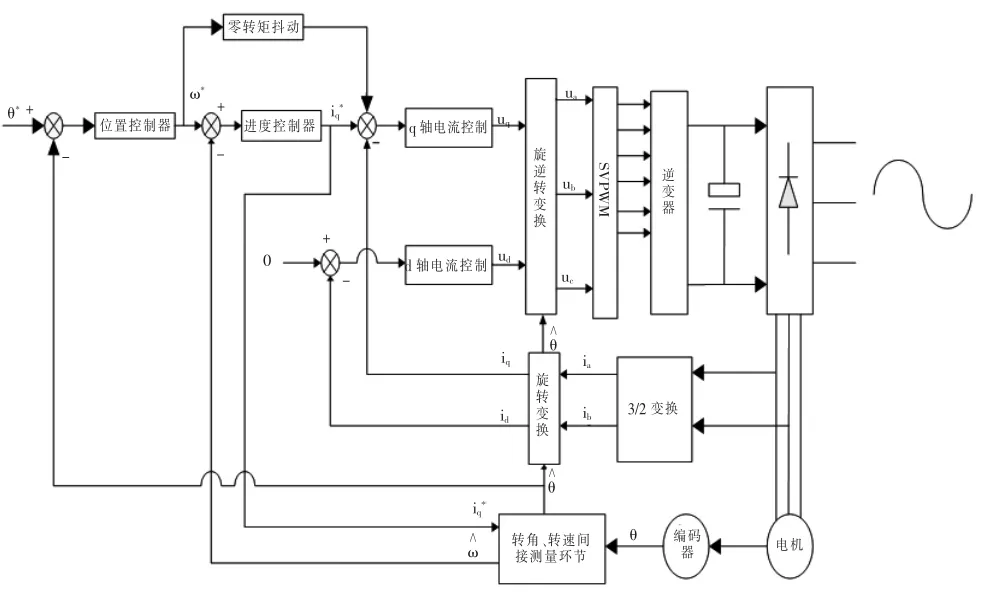

本文提供了一直低速直驱下的软件计算方案,控制原理如图1所示。包括了位置闭环、速度闭环、q轴电流闭环和d轴电流闭环。对低速直驱式交流伺服系统的输出电流ia、ib进行检测,并通过旋转变换得到交轴电流iq和直轴电流id,分别用于q轴电流闭环反馈和d轴电流闭环反馈。

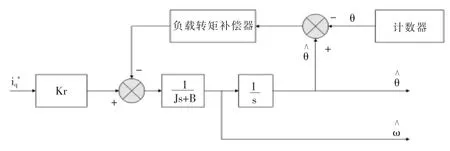

这里面旋转变换的角度视为交流伺服电机转子的转角,在本文中该转角通过间接观测得到。当采用直轴电流id=0的控制策略时,交轴电流iq与低速直驱式交流伺服系统的电磁转矩成正比,而低速直驱式交流伺服系统中的交轴电流给定信号iq*是可以实时的获得的,在这种基本条件下,解决角度准确度的问题,方法就在于实现对交流伺服电机的动力学模型和交轴电流控制模型的数学重构就可以间接观测交流伺服电机的速度和转角位置等,此设计理念则为软件观测器的实现。具体设计框图如图2所示。

一般情况下,交流伺服系统的电流环具有足够的带宽,因此只有转动惯量J和粘性摩擦系数B是影响转角、转速间接测量环节的系统参数,在转角、转速间接测量环节中使用的参数值和实际参数之间会存在一定的误差,可能导致测量值与实际值参数之间的偏移,通过转矩补偿信号来补偿。通过光电编码器输出的脉冲计数,可以得到交流伺服电机转角的参考信号θ(k),将转角的参考信号 θ(k)与转角计算值(k)相比较,可以得到转角观测偏差△θ(k)=(k)-θ(k),观测偏差△θ(k)经过转矩补偿控制器的计算,可以得到转矩补偿信号△M,转矩补偿控制器采用比例积分算法,补偿控制参数包括比例系数和积分系数。计算交流伺服电机在第k个控制周期输出转矩的估计值 M(k)=iq*(k)·KT-△M(k),其中,iq*(k)为第 k 控制周期的交轴电流给定信号,KT为交流伺服电机的转矩系数。在反馈环节我们采用PI调节器来进行补偿角度误差信号,该PI调节器即为负载转矩补偿器,该软件观测器主要是将转角计算值进行同步输出,转角观测值用于计算误差偏移补偿值,在该闭环中使用PI调节器可以更直接有效的消除偏差,实现准确的转矩补偿,该环节需要调节的是实际角度计算信号与实际检测信号产生的偏差。该软件观测器具体实现如图3所示。

图1 软件观测器的系统总框图

图2 软件观测器流程框图

图3 软件观测器实现模型

3 仿真实验研究

本文使用Matlab2014b对所设计系统进行仿真研究。所给定电机参数为:额定扭矩:0.32N·m,额定转速:3000r/min,转子惯量:0.037×10-4kg·m2,机械常数:0.75ms,扭矩常数:0.36N·m/A,电机阻抗:9.3Ohm,电机感抗:24mH。 设定仿真时间为16s。具体的设计总图如图4所示,该总体设计包括了初始信号发生模块,软件观测器反馈模块,电机动力学模型模块三部分组成。运用实际的电机参数对测试波形进行仿真。

图4 Simulink仿真总框图

3.1 编码器精度对系统误差分析

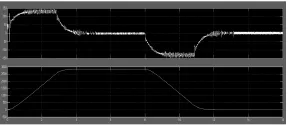

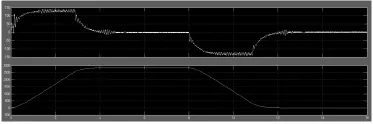

实验设定了反馈环节中的PI参数kp=20,ki=1.3,测试编码器为1600p/rev,仿真时间16s,程序启动后,可以看到得到位置信号和反馈的位置信号如图5、6所示。编码器分辨率160p/rev,其他不变时,结果如图7、8所示。

由上图对比可以看出,整体软件观测反馈的位置信号与实际信号的误差范围相当小,具有良好的稳定性,在编码器精度相差很大的情况下,反馈信号没有较大偏差,高方法对于解决编码器精度的限制问题有着较好的控制效果。

图5 编码器分辨率1600p/rev位置结果

图6 编码器分辨率1600p/rev的速度和位置

图7 编码器分辨率160p/rev的位置

图8 编码器分辨率160p/rev的速度和位置

3.2 电机的转子惯量对系统误差分析

实验设定了电机的转子惯量先按照电机参数,即J=0.037×10-4kg·m2,编码器统一设定为 1600p/rev,设定转子惯量为 0.087×10-4kg·m2,实验结果如图 9、10 所示。

由上图可以分析,在转子惯量变换过大的情况下,位置信号,即间接反馈的转子信号基本没有变化,说明该反馈环节中转子惯量的变化对整体系统的影响有一定的消除作用。该系统具有较好的鲁棒性,完全验证了本文闭环算法的实现可能性。

图9 转子惯量为0.087×10-4kg·m2时的位置结果

图10 转子惯量为0.087×10-4kg·m2时的速度和位置

4 总结

本文在传统光电编码器使用的基础上,运用了软件观测器与之结合,通过差值计算的方法,得出更为精确的反馈角度,从而获得较为连续的速度信号,在低速直驱伺服系统中得到了有效的使用。加大了系统测量反馈的精度,同时也更有效的缓解了低速状态下反馈不准确导致的速度死区的问题,既简单方便,又准确的实现了所需要的控制效果,提高了控制精度和电机运行的动态性能。