基于超声信号增益补偿的电阻点焊熔核直径评估算法

2018-10-15关山月汪小凯

吴 刚,关山月,汪小凯,王 彬

(1.三峡大学机械与动力学院,湖北 宜昌 443002;2.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;3.汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

0 引 言

电阻点焊广泛应用于汽车生产制造中,点焊质量是保证车身连接强度和安全性能的关键,而熔核直径是影响焊点连接强度最主要的因素[1]。两层薄板通过点焊焊接后,点焊件可视为一种多层材料结构,各层材料的声阻抗不同,因而超声信号在传播过程中会发生不同程度衰减。由于焊核内部晶粒尺寸比母材大很多,其超声衰减也比母材更明显,导致检测信号波峰幅值不同程度减小,若直接利用原始信号波峰幅值进行熔核直径评估计算,会造成很大计算误差。

针对超声波衰减补偿,目前主要采用时间增益补偿技术[2](TGC)对信号进行全局补偿,该方法忽略了频率对信号衰减的影响,补偿效果不理想。T Wang[3]等人对超声波回波特性曲线进行补偿和校正,提出一种基于小波分解后超声波低频信号的回波幅度超声波扫描检测方法。许凯亮[4]等人,提出了一种单一模式的频散补偿算法,解决了多模式导波频散问题,有助于超声导波多模式频散信号的分析。郭瑞鹏[5]等人,提出了方差补偿、阈值补偿、余差补偿3种不同的校正方法,在超声相控阵检测中,均能有效提高缺陷的检测率和分辨率。

本文针对超声波衰减特性对点焊熔核直径计算误差的影响,采用小波分解与重构的方法,对超声信号各频段分别进行补偿,减小了点焊熔核直径计算误差,通过进行试验和仿真研究,验证了该补偿算法的有效性。

1 电阻点焊超声检测原理

电阻点焊超声检测原理如图1所示,熔核直径d小于探头晶片直径D,初始声波P0在楔块底面的透射波一部分在上层板底面反射,另一部分在下层板底面反射,随着熔核直径的增加,上板底面反射回波幅值减小,下板底面反射回波幅值增加[6]。假设不考虑结构的衍射作用及材料的吸收、散射作用,则上下底面回波幅值的大小反映熔核面积的大小,由此可推导熔核直径计算公式。

超声波在点焊件上的传播会发生以下界面反射:上层板上界面a、上层板下界面b、下层板下界面 c;Pa、Pb和Pc分别为界面 a、b 和 c面反射回波幅值。当两层薄板厚度相等时,Pai、Pbi和Pci的反射延迟时间分别为it1,t1+it2和t1+2it2(i为声波反射的次数,t1为声波在楔块中往返的时间,t2为声波在单层板中往返的时间)此时Pb2i和Pci有相同的延迟时间,这意味着Pb2i和Pci会叠加成一个波峰。探头最终接收到的声波信号理论波形图,如图2所示。

图1 电阻点焊超声检测原理图

图2 点焊超声检测的理论A扫波形图

由图2可知,P0为a面反射回波声压值,而Pb是楔块与熔核面积差值的声波声压值,Pc为超声透过熔核在底层反射回波声压值,故Pc值随熔核直径增大而增大。P1即为b面反射回波声压值Pb,P2则是Pb和Pc叠加的波峰幅值,那么熔核直径d的计算公式[7]为

式中:D——超声探头晶片直径,mm;

r1——声波从楔块底面传入到第一层板时的反射率,此处r1=0.937。

2 超声波衰减特性

点焊超声检测声波衰减主要为散射衰减和吸收衰减。在超声波传播过程中,超声波在穿过板层等界面时,由于声阻抗不同发生散乱反射引起散射衰减;超声波在焊点内部晶粒界面散乱反射也会引起散射衰减。超声波在介质中传播时,由介质中质点间内摩擦和热传导引起超声波的衰减,称为吸收衰减[8]。对于金属薄板点焊,焊核内部是铸态组织,其晶体组织比母材晶体组织粗大,因此超声波在焊核内的衰减比母材内部衰减更严重[9]。

2.1 超声信号衰减方程

根据平面波在介质中的传播规律,超声信号衰减方程可用声压衰减方程[10]表示为

式中:Px——距波源距离为x处的声压,Pa;

P0——波源的起始声压,Pa;

x——至波源的距离,mm;

α——介质衰减系数,NP/mm。

2.2 介质衰减系数

介质衰减包括吸收衰减和散射衰减,平面波不存在扩散衰减。由于介质衰减和反射损失,使底波高度依次减少,其介质衰减系数计算公式[11]为

式中:h——单层板的厚度,mm;

Pm、Pn——第m、n次底波幅值,Pa。

3 不同频段信号差异性补偿

超声波衰减主要与传播距离和信号频率有关,距离越大,频率越高,超声波衰减越大。对超声信号不同频率成分需要进行差异性补偿,获得更为准确的补偿信号。

3.1 超声信号补偿函数

根据超声波衰减原理,补偿是一个逆运算的过程,其补偿函数[12]为

式中:P′(x)——补偿后距离表面声压离散函数;

P(x)——补偿前声压离散函数;

V——超声波在材料中的声速;

t——回波峰值点采样时间。

3.2 超声信号小波分解

小波变换具有多分辨率功能,利用小波变换将原始信号分解成不同频率的子带信号,分别计算各子带信号衰减系数,并通过补偿函数进行补偿。sym系小波是对db系小波的改进,比db小波具有更好的正交性和对称性,同时具备快速算法,可以将信号进行快速分解与重构[13]。经过多次对比发现,sym8小波基能够更好保留高频细节成分,因此本文选用sym8作为小波基。

某试块点焊超声检测信号如图3所示,利用sym8小波基对点焊检测原信号P(x)进行3层小波变换,选取分解后第3层低频子带信号和3个高频子带信号进行逆向重构,得到重构信号S(x),如图4所示。原信号P(x)经小波变换后分解为a3,d1,d2,d3等 4 个子带信号,如图5所示。

图3 点焊试块超声检测原信号

3.3 分段补偿与信号重构

根据式(5)计算衰减系数分别得到各子带信号的衰减系数,如表1所示,根据补偿函数(6)对各子带信号分别进行补偿,最后将补偿后的子带信号,利用小波变换重构得到重构信号,重构信号S(x)如图6所示。

图4 小波分解与重构示意图

图5 小波分解子带信号

表1 各子带信号衰减系数 dB/mm

图6 重构信号

4 点焊超声检测有限元仿真

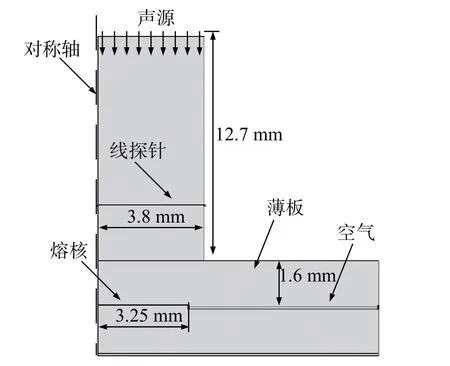

本文基于COMSOL Multiphysic多物理场耦合仿真平台,采用轴对称2D模型模拟超声波传播过程,研究不同熔核直径点焊超声检测信号规律,其几何模型如图7所示。由于实际的楔块直径为7.6 mm,所以轴对称模型宽度取3.8 mm,其他几何尺寸也与试验试块一致。模型中将熔核的半径定义为变量参数,分别取值为 1.25,1.5,1.75,…,3.5 mm进行仿真研究,共得到10组仿真结果。当熔核直径非常小时(<2 mm),衍射作用对熔核直径的计算影响较大,此时可以将熔核视为一个衍射孔,透过熔核的能量大部分被衍射,仅小部分被探头接收,此时将熔核直径计算值定义为0,故仿真模型熔核直径范围设置为2.5~7 mm。

图7 点焊超声检测轴对称仿真模型

由表2的仿真数据可以看出,补偿后焊点熔核直径D2相对于补偿前的D1误差更小,说明该补偿方法对点焊熔核直径计算有一定效果。通过建立点焊超声检测有限元仿真模型,研究信号衰减对熔核直径计算结果的影响,仿真前后对比如图8、图9所示。由于仿真模型只考虑了结构衰减,不存在材料衰减,相对实验来说效果不是十分明显。

表2 点焊仿真信号数据

图8 仿真信号补偿前后对比

图9 仿真模型熔核直径补偿前后数据对比

5 试 验

本次试验所采用的焊板材料选用低碳钢Q235,试验板材选用100 mm×30 mm的长方形板材20组,单层板厚度为1.6 mm,沿焊点试块中心线进行线切割如图10所示。本文采用超声A扫的方式检测焊点质量,探头的型号为15P6Y-H,其中心频率为15 MHz,探头晶片直径为7.6 mm。

本次试验通过改变点焊工艺参数得到不同熔核直径的焊点试块,对焊点试块进行超声检测。为得到焊点真实熔核尺寸,沿焊点试块中心线进行线切割,然后将试块进行打磨、抛光、腐蚀,通过金相观察得到中心截面金相图,如图11所示。通过小波变换对超声信号分解、补偿、重构,得到原始熔核直径D1,按照上述方法计算补偿后熔核直径D2,将计算结果与金相观察结果对比,验证其计算精度,结果如图12所示。利用金相图测量熔核直径D,并与超声检测信号计算的熔核直径结果对比,验证结果如表3所示。通过补偿前后熔核直径数据分析对比,可明显看出补偿前熔核直径计算误差较大,而利用补偿后信号计算熔核直径结果与金相结果基本一致,误差不超过0.1 mm。

图10 点焊线切割试块

6 结束语

本文针对超声衰减对薄板点焊熔核直径计算精度的影响,提出一种基于小波变换的信号增益补偿方法,通过仿真和试验数据对比,证明该方法可有效减小熔核直径计算误差。本方法表现出以下特点:

图11 试块金相图及检测波形图

图12 试验信号补偿前后熔核直径数值对比

1)传统点焊超声检测熔核直径评估方法,未考虑结构的衍射作用及材料的吸收、散射作用,导致评估结果误差很大。利用小波变换多分辨率功能,将检测信号分解为不同频率子带信号,对子带信号分别补偿后重构,利用重构信号计算熔核直径可有效减小误差。

2)本文构建不同熔核直径点焊仿真模型,得到不同熔核直径仿真信号,将仿真信号进行增益补偿,通过对比补偿前后熔核直径计算结果,证明了信号衰减对熔核直径计算精度的影响,从理论上论述了该补偿方法的可行性,并为试验提供理论基础。

3)本文进行大量不同熔核直径点焊超声检测试验,通过所述增益补偿方法处理试验数据,将处理前后熔核直径计算结果与金相直径对比分析,证明了该补偿方法能有效减小熔核直径计算误差,计算误差不超过0.1 mm。

表3 各焊点直径检测试验数据