同步与异步热轧硅钢带显微组织特点

2018-10-15张小玲李文强张中瑞于永梅

张小玲, 李文强, 张中瑞, 于永梅

(沈阳化工大学 机械工程学院, 辽宁 沈阳 110142)

硅钢是电力电子工业不可或缺的铁磁材料,高磁感应强度、低的铁芯损耗是取向硅钢需求的优良性能,这与热轧钢带晶粒的尺寸以及微观织构中高斯织构的取向有密切的关系.取向硅钢的生产工艺繁琐,且各工艺之间紧密衔接,要想二次再结晶后获得大尺寸的晶粒,并获得更多取向单一的大尺寸高斯取向晶粒,需要合理地安排取向硅钢的工艺流程,严格控制各个环节的工艺参数,以确保最终的显微组织与织构均达到理想状态[1-2].传统取向硅钢生产均以同步热轧为主,由于同步热轧沿板厚方向剪切力相对较小,所以,本文采用异步热轧以增加剪切力,为了对比分析本文采用同步热轧和1.1异速比异步热轧的两种轧制方式制备热轧钢带,重点研究分析了同步热轧和异步热轧工艺中各钢带的显微组织特点,研究异步热轧条件下显微组织的演变规律及对磁性能的影响规律,为取向硅钢工艺优化提供坚实的理论基础.

1 实验材料及方案

1.1 实验材料

实验钢的化学成分如表1所示.在专门的钢铁冶炼企业进行冶炼后,用热轧实验机轧制成厚度为2.5 mm的钢带.

表1 铸坯的成分

1.2 实验工艺

采用不同的异速比进行热轧实验.将实验材料分为2份,分别标注为A1、A2,其中A1实验材料为异速比为1.0的同步热轧的钢带,A2为异速比为1.1的异步热轧的钢带.具体的热轧实验工艺如表2所示.

表2 热轧实验工艺

1.3 显微组织试样制备

取同步与异步热轧后的钢带进行试样的制备,流程如下:线切割→热镶嵌→打磨→膏抛→水抛→腐蚀→酒精冲洗→吹干→拍照、观察.对制备完成的试样用光学显微镜进行显微组织的观察.

2 热轧硅钢带显微组织演化规律

金属材料在再结晶温度以上的温度进行轧制的过程被称为热轧.在热轧过程中使金属或合金发生再结晶时的温度被称为再结晶温度[3].

2.1 同步热轧硅钢带显微组织形貌

图1为同步热轧硅钢带显微组织图,(a)~(d)分别为试样上表面、过渡层、中心层和下表面.

图1 同步热轧钢带的显微组织

由图1可知:同步热轧后硅钢带的显微组织沿厚度方向呈现明显的组织不均匀.试样上、下表面(图(a)、(d))有相同的显微组织.试样沿钢带厚度方向分为表层、过渡层和中心层三个区域[4-6].其中过渡层晶粒最细,试样表层和中心层的晶粒都较为粗大.

钢带在发生再结晶时会在变形组织的基体上形成新的晶核,并且迅速长大为新的等轴晶粒,等轴晶粒逐渐取代变形组织,性能也有了明显的变化.影响再结晶的因素有:温度、变形程度、微量溶质原子、原始晶粒尺寸、分散相粒子等[7].加热温度越高,再结晶转变速度越快,完成再结晶所需要的时间也越短.金属的变形程度越大,储存能越多,再结晶驱动力也越大,因此,再结晶温度也越低,同时再结晶速度也越快.存在微量的溶质原子对再结晶有巨大的影响.溶质原子或杂质原子与位错、晶界存在交互作用,偏聚在位错及晶界处,对位错运动及晶界迁移起阻碍作用,因此,不利于再结晶的形核和长大.在其他相同的情况下,晶粒越细,变形抗力越大,变形储能越多,再结晶温度越低.相同变形程度,晶粒越细,可供形核位置越多,形核率也增大,再结晶速度加快.分散相粒子直径较大.粒子间距较大的情况下,再结晶被促进;而小的粒子尺寸和小的粒子间距,再结晶被阻碍.

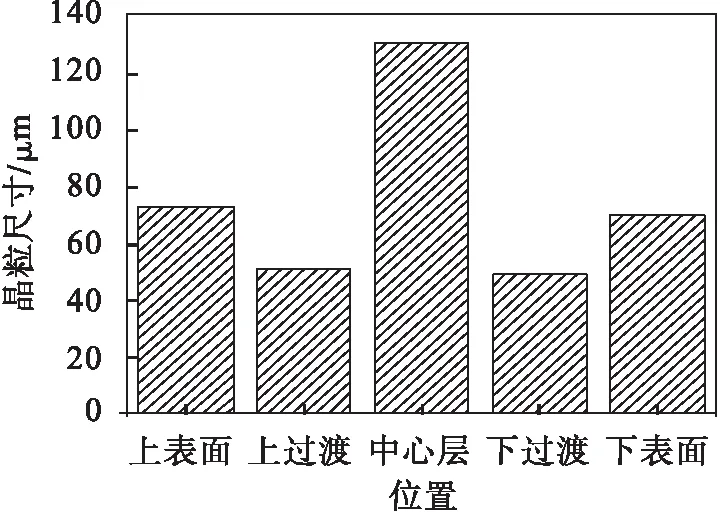

为使得实验结果更为直观,利用image-pro plus软件并采用截距法对晶粒尺寸进行测量[8].从图2可明显看出:同步轧制后试样的上、下表面晶粒大小差距不大,晶粒大小分别为73 μm和70 μm,平均晶粒尺寸为72 μm;上、下过渡区位置也有相似的显微组织晶粒,尺寸大小分别为51 μm和49 μm,平均晶粒尺寸为50 μm;中心层晶粒最为粗大,平均晶粒尺寸达到131 μm.这是由于表层在轧制过程中发生脱碳,使得碳化物含量降低,表层晶粒发生回复和再结晶,没有了碳化物对晶粒长大的抑制作用,晶粒可以长大,因此,平均晶粒尺寸变大.过渡区由于温降较慢且剪切变形量较大,所以,该区再结晶增多且晶粒相对细小[9].由过渡区到中心层剪切变形逐渐减弱,导致在轧制过程中中心层无法发生再结晶,只发生回复,所以中心层晶粒粗大并且在晶界上散乱分布着细小的碳化物.

图2 同步热轧晶粒尺寸分布图

2.2 异步热轧钢带显微组织形貌

如图3的(a)~(e)所示:异步热轧硅钢的显微组织沿着厚度方向也呈现出明显的组织不均匀.1.1异速比热轧后试样上、下表面具有不同的显微组织,上、下过渡区的显微组织也有很大区别.

图3 异步热轧钢带(异速比为1.1)的显微组织

通过观察,1.1异速比热轧硅钢试样上、下表面晶粒大多为等轴晶,且分布均匀.下表面为轧辊的快速面,平均晶粒尺寸为48 μm(图3(e)),上表面晶粒较下表面粗大,晶粒尺寸达到55 μm,最大晶粒尺寸出现在中心层,晶粒尺寸为119 μm,最小晶粒尺寸位于下表面过渡区,其平均晶粒尺寸为39 μm.在热轧过程中,由于变形量较大,为动态再结晶的发生提供了足够的驱动力,试样表面因此发生动态再结晶.由于表层脱碳,导致表层晶粒尺寸较大.具体晶粒尺寸分布见图4.

图4 异速比1.1的热轧晶粒尺寸分布图

影响晶粒长大的因素有:温度、杂质和合金元素、第二相质点以及相邻晶粒的取向差.温度一定时,晶粒的生长受到限制,但是随着温度的升高晶粒长大将继续进行;杂质和合金元素融入基体后会阻碍晶界的运动,特别是晶界偏聚显著的元素.一般来说杂质原子钉扎在晶界上,晶界在发生移动时被阻碍,晶粒的长大受到影响[10].弥散分布的第二相粒子阻碍晶界的移动,可以使晶粒长大受到抑制.当晶界能所提供的晶界移动驱动力正好等于分散粒子对晶界移动所施加的约束力时,晶粒停止长大.第二相的粒子相对越细小,数量越多,阻碍晶粒长大的能力越强.晶界的界面能与相邻晶粒的位相差有关,小角度晶界界面能低,故界面移动的驱动力小,晶界移动速度低,界面能高的大角度晶界可动性高.

2.3 同步与异步热轧钢带显微组织对比分析

通过之前的分析,不难发现,异步轧制可以显著改善晶粒尺寸,从而影响材料的性能.

图5为同步热轧与1.1异速比热轧钢带下表面显微组织图.相比同步轧制,1.1异速比热轧后硅钢带下表面的显微组织更为细小,且在过渡区存在较多的碳化物.在厚度方向的各个位置,异步轧制晶粒尺寸均小于同步轧制.说明在细化晶粒能力方面,下表面即快速辊一侧作用最大,其次是下过渡区,最后为中心位置.1.1异速比热轧后试样中心位置晶粒明显细于同步轧制.这是因为异步轧制剪切变形可以贯穿至钢带中心,实现对整个厚度上晶粒的细化.

异步轧制晶粒细化机理可以从晶粒破碎的几何条件、塑性功率、等效应变、充分塑性变形应变畸能和晶粒尺寸关系等方面进行分析.由于异步轧制引入附加剪切变形,改变了轧件的受力状态,使轧件沿轧制方向发生变形,这样对轧件的晶粒破碎更为有利,为晶粒的充分破碎提高了几何充分性[11].这样高温状态下的奥氏体,在剪切变形下更为细小,相应后续相变后的晶粒也更加细小.

3 结 论

以Fe-3 %Si取向硅钢为研究对象,对同步热轧、异步热轧工艺后的显微组织进行试样的制备、观察及分析,重点研究了不同热轧工艺下钢带显微组织特点及演变规律,得出以下结论:

(1) 同步与异步热轧钢带沿厚度方向组织均呈现“不均匀分布”的等轴晶粒,同步热轧钢带上下层尺寸基本相同,表层、过渡层和中心层的显微组织平均晶粒尺寸分别为72 μm、50 μm和131 μm.

(2) 1.1异速比热轧硅钢试样上、下表面晶粒大多为等轴晶,且分布均匀.下表面为轧辊的快速面,平均晶粒尺寸为48 μm,上表面平均晶粒尺寸达到55 μm,最大晶粒尺寸出现在中心层,平均晶粒尺寸为119 μm,最小晶粒尺寸位于下表面过渡区,其平均晶粒尺寸为39 μm.

(3) 1.1异步热轧带钢的晶粒尺寸比同步热轧带钢的尺寸小,上下层晶粒尺寸不同,同步热轧钢带的上下层晶粒尺寸基本相同;异步轧制有益于钢带整个厚度方向各个部位晶粒的细化.