电力机车装配线智能节拍系统设计

2018-10-13杨晨,孙丽

杨 晨,孙 丽

(大连交通大学 机械工程学院,辽宁 大连 116021)

0 引言

随着轨道交通技术的不断发展以及铁路电气化程度的逐渐加深,对于各类电力机车的需求也在逐渐增加。当前机车车间需要面临诸多的挑战:对不同机车车型需求的响应程度,多品种小批量的生产方式,电力机车装配周期长。这些挑战都需要现代机车车间具有更高的自动化程度。单片机是一种集成电路芯片,是采用超大规模集成电路技术把具有数据处理能力的CPU、RAM、ROM、多种I/O口以及中断系统、定时器/计数器等功能集成到一块硅片上构成的微型计算机系统,在许多工业控制领域内大范围使用[1]。本文设计的电力机车智能节拍系统,依据制造执行系统(Manufacturing Execution System,MES)[2]对应的电力机车车型的型号和对应的电力机车车型的生产节拍时间,通过无线传输技术导入至设计的电力机车智能节拍系统中,通过电力机车智能节拍系统显示当前制造的电力机车车型和节拍时间计时功能,实现多电力机车车型的生产节拍提示作用,保证电力机车装配线能够顺利工作,不出现装配线堵塞情况。而将本电力机车智能节拍系统融入MES系统当中,可以增加电力机车总装线的自动化水平,消除MES和机车总装车间实际作业情况的断层,提高了生产效率,进一步提高机车总装车间的自动化水平。

1 当前机车总装车间情况

当前机车总装车间工作区主要为10个电力机车工作台位和5个内燃机车工作台位以及座轮台区和称重台区。电力机车总装区之间的作业是并行且互不影响的。电力机车总装过程全部通过人工装配来实现。通过MES下达的生产任务,电力机车构体从喷漆车间到达装配第一台位,在10个工作台位分别完成独自的加工任务。当前机车总装车间由于组装完成一辆电力机车需要4个小时左右,生产周期时间较长。在作业过程中可能会由于作业时间长,工人时间观念不强,到达生产节拍时间时,不能够保证在装配工位的电力机车连续移动,从而可能会导致电力机车总装线堵塞情况,影响电力机车的生产效率。图1所示为当前机车总装车间布局简图,看板放置位置(椭圆标注处)为本设计系统所在位置。

图1 机车总装车间布局简图以及本系统所在位置

2 电力机车智能节拍系统介绍和分析

本电力机车智能节拍系统主要由AT89S51芯片作为核心控制器,选择DS12CR887-33时钟芯片、蜂鸣器以及发光二极管两者作为声光提示。通过独立键盘对生产时间的数值进行修改,利用单片机I/O口连接LCD1602液晶模块,实现电力机车总装线当前生产车型和生产时间的显示,当到达对应车型的节拍时间时,通过声光电路进行报警,提示相关工作人员进行工位的机车车体向下一个工位移动,保证电力机车生产平稳进行,进而保证产量。同时利用无线传输电路PTR2000传输MES中的数据,在出现总装线车型切换时对不同车型的生产节拍提示时间进行更改。

将电力机车智能节拍系统应用于当前机车总装车间,将其作为MES的生产过程管理模块[3],便于将MES系统中的生产任务实时传递至机车总装车间,可以提升电力机车作业过程中的控制能力,能够有效地管理和控制当前机车总装车间的作业过程。与MES结合可以提升当前车间的自动化和信息化水准,保证电力机车总装线实现准时化生产,有效提升当前机车总装车间的作业水平,提高生产效率,具有很高的应用价值。

3 电力机车智能节拍系统设计和实现

3.1 电力机车智能节拍系统总体的设计

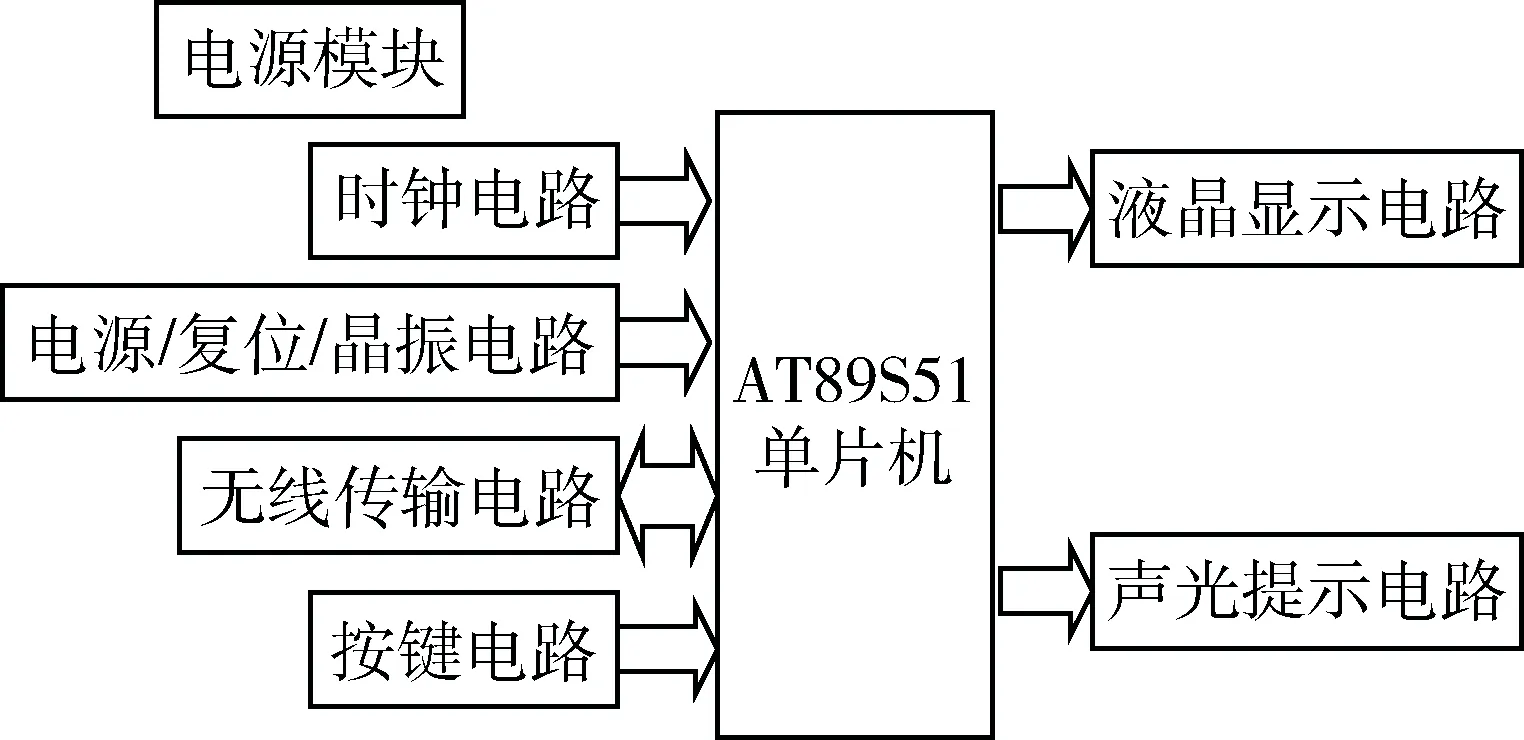

本系统采用AT89S51芯片作为核心控制器,选择DS12CR887-33时钟芯片进行节拍计时,蜂鸣器以及发光二极管进行声光提示。以独立键盘作为生产时间数值的修改,利用单片机I/O口连接LCD1602液晶模块,实现电力机车总装线当前生产时间的显示。根据MES中的生产计划,通过无线传输电路将对应电力机车车型的节拍数据发送至节拍系统中,从而实现节拍智能提示。将所设计的系统放于看板处(图1所示),同时机车车间内为手工装配,没有其他干扰,能够正常运行。机车车间系统总体设计框图如图2所示。

图2 电力机车智能节拍系统的总体框图

3.2 电力机车智能节拍系统硬件电路的设计

3.2.1核心单片机控制电路

控制器选用芯片AT89S51作为核心芯片[4]。AT89S51是一种低功耗、高性能的CMOS 8位单片机。本芯片内部含有4 KB的可反复擦写1 000次的Flash只读程序存储器,兼容MCS-51指令系统及80C51引脚结构,芯片内集成了通用8位中央处理器和ISP Flash存储单元。因其功能多、性价比高,可以满足本电力机车节拍智能提示系统的基本要求,所以本系统选择此芯片作为机车生产节拍提示系统的核心单片机。整体来说AT89S51的P1口与时钟芯片数据口相连,P2口与1602液晶的数据口相连,其余控制接口在图3所示模块电路中说明。图3所示为AT89S51的接口连接。

图3 AT89S51单片机对应接口连接

3.2.2节拍计时模块电路的设计

本电力机车智能节拍系统选择性能优越的DS12CR887-33芯片作为节拍计时电路的核心部分[5],可计算到秒、分、小时、星期、日期、月、年七种信息;DS12CR887-33在25°的环境下运行每月误差为1 min左右。此芯片自带晶体振荡器和锂电池。在没有外部电源的情况之下可以工作10年左右。时钟芯片DS12CR887-33选择Intel总线进行写时序和读时序。AD数据端口和AT89S51的P1口相连接,RST口置高电平,MOD端口置低电平,IRQ与单片机P3.2端口相连,当IRQ端发出中断请求时,AT89S51来读取DS12CR887-33的数据工作。DS12CR887-33后端口连接如图4所示。

图4 DS12CR887-33的端口连接

3.2.3LCD1602液晶模块电路设计

LCD1602[6]液晶模块电路和AT89S51单片机连接图如图5所示,LCD1602液晶数据口D0~D7分别和AT89S51单片机的P2.0~P2.7端口相连,R/W端置低电平只需将数据写入1602液晶。V0端为液晶对比度调节口,连接一个10 kΩ的电位器。RS端作为1602液晶的写数据/写命令端口与P0.7相连,E端口作为使能信号端口与P0.3端口相连。

3.2.4时间调整电路

电力机车智能节拍系统设计选择独立键盘模块对生产节拍计时进行调整。每个功能键的功能分别为:SW2为时、分、秒三个位置的选择,按第一次时时钟停止,光标显示于秒的位置;按第二次时光标显示与分位置;按第三次为时位置;按第四下时光标消失,开始计时。鉴于本智能节拍提示系统只需要计时至对应车型生产节拍时间,当到达对应车型生产节拍时间时进行提醒,之后进行计时初始化。所以只需要时间调整减少按键,设置SW3为减少按键,按一次对调整时间的位置进行减1来进行处理。

3.2.5声光提示电路

为使提示效果最佳,本提示系统选择三个发光二极管[7]和蜂鸣器[8]两个模块进行声光提示电路的设计,电路接口分别如图6、图7所示。三个发光二极管为使功率最大,每个发光二极管阳极串联的电阻为300 Ω,阴极与单片机的P3.1相连;蜂鸣器电路通过单片机P0.6接口进行控制。

图6 发光二极管电路接口

图7 蜂鸣器电路接口

3.2.6无线传输电路

为使机车总装车间实现柔性化生产,当出现电力机车车型改变的时候,从机车车间MES中找到对应车型相关数据,通过无线传输电路从MES中发送当前生产电力机车车型的类型以及当前电力机车车型的生产节拍时间到本电力机车智能节拍系统中,从而实现对不同机车车型的生产节拍智能提示。无线传输电路使用433 MHz频段,采用PTR2000芯片作为无线传输电路核心[9]。PTR2000芯片的DO端口和DI端口分别与AT89S51单片机的P3.0端口和P3.1端口相连,单片机连接的PTR2000芯片始终处于接收PC传输信号状态。具体接口图如图8所示。

图8 PTR2000芯片电路和AT89S51单片机接口连接

3.3 电力机车智能节拍系统软件设计

本软件部分采用单片机C语言进行编程,软件的编程是在Keil Uvision2集成开发环境下进行的[10]。本智能节拍软件系统主要包含以下几个部分:智能节拍系统初始化子程序,LCD1602液晶显示模块子程序,DS12CR887-33时钟模块读写子程序,独立按键扫描模块子程序,声光提示模块子程序,无线传输模块子程序。将以上几个子程序结合就构成了本系统的主程序,本文主要介绍系统的主要程序。主程序程序框图如图9所示。

图9 主程序流程图

4 电力机车智能节拍系统和MES的结合

如图10所示,将机车车间已有的MES和设计的电力机车智能节拍系统相结合,无线传输模块采用433 MHz频段,MES提供当前生产的电力机车车型和电力机车车型的生产节拍时间数据,通过无线传输模块将生产的电力机车车型和电力机车车型的生产节拍时间数据传递到电力机车智能节拍系统中,系统显示当前生产电力机车车型和计时到达当前电力机车车型的生产节拍时间。无线传输模块电路的工作频道号选择1,利用串口进行数据传输,串口的传输速率为9 600 b/s[11]。同时设计的系统记录完成节拍计时的次数,统计电力机车完成的产量,将完成的电力机车数量也通过无线传输模块电路传输到MES中,便于对电力机车产量的统计。

图10 MES和电力机车智能节拍系统结合的示意图

5 PCB的设计和整体系统的调试

5.1 PCB的设计

电力机车智能节拍系统的PCB设计利用Altium Designer 10软件进行[12]。本软件包含电路图设计、PCB设计、自动布线等功能。在电路图中对各个芯片原件进行编号和选择封装,AT89S51芯片采用DIP-40双列直插式封装,时钟芯片DS12CR887-33采用DIP-24双列直插式封装。PCB采用双层板设计,顶层放置元器件和封装,底层进行器件引脚部分的焊接,来对设计的电路进行布线。

5.2 整体系统的调试

为保证设计智能节拍系统可正常运行,本系统分为硬件电路调试、软件调试以及利用开发板调试三部分。硬件电路调试检测电路是否出现短路以及未连接等故障,主要检查单片机和时钟芯片之间的连接以及单片机和显示模块的连接。软件调试是利用Keil Uvision2集成开发软件进行在线调试。前两部分调试完成后,进行开发板的调试,将程序烧录至系统中运行检测工作效果。多次调试后,所设计系统工作稳定,性能正常,显示效果良好。

6 结论

本次系统设计将MES和电力机车智能节拍系统相结合,电力机车智能节拍系统采用AT89S51芯片作为控制核心,读取时钟芯片DS12CR887-33的数据,通过LCD1602液晶模块显示。该系统实现了对当前生产进度的计时,到达生产节拍时间时自动声光提示,运用433频段无线传输电路将MES中装配的对应电力机车车型和对应电力机车生产节拍时间发送到电力机车智能节拍系统当中,保证电力机车总装线平稳工作,同时也可以记录节拍时间完成次数,通过本系统统计电力机车产量。设计的智能节拍系统经过硬件调试、软件调试以及开发板实验进行检验,结果表明本设计系统方案可行,在机车总装车间内具有很大的实用价值。